燃煤工业锅炉SNCR脱硝控制系统设计

2022-02-10范振涛

范振涛

(豪氏威马(中国)有限公司,漳州 361000)

0 引 言

工业锅炉是我国重要的热能动力设备,其中以燃煤工业锅炉为主,在未来相当长的一段时间内,燃煤工业锅炉仍将占主导地位[1]。燃煤工业锅炉会排放大量的氮氧化物(NOx),产生严重的环境污染。随着国家对节能环保的日益重视,新版《锅炉大气污染物排放标准》的实施对工业锅炉烟气污染物排放的要求进一步提高。因此,对燃煤工业锅炉进行环保升级改造进而有效治理氮氧化物排放的问题成为当前社会热点。

目前,燃煤工业锅炉氮氧化物脱除技术主要分为燃烧中脱除和燃烧后脱除两种方式[2],燃烧中脱除采用低氮燃烧技术,燃烧后脱除即烟气脱硝技术,其中烟气脱硝技术应用较为广泛[3]。烟气脱硝技术比较主流的工艺方法有选择性催化还原技术(SCR)和选择性非催化还原技术(SNCR)两种。SCR具有脱硝效率高、反应温度低、需要催化剂、设备投资及运行成本高、存在催化剂易中毒等特点;SNCR具有脱硝效率相对较低、无需催化剂、建设周期短、工程造价及运行成本低、适用性广等特点[4]。综合对比这两种烟气脱硝技术的特点,SNCR更适用于中小型企业对其使用的燃煤工业锅炉进行升级改造,进而达到国家及地方环保部门对工业锅炉大气污染物排放的要求。

1 SNCR脱硝技术

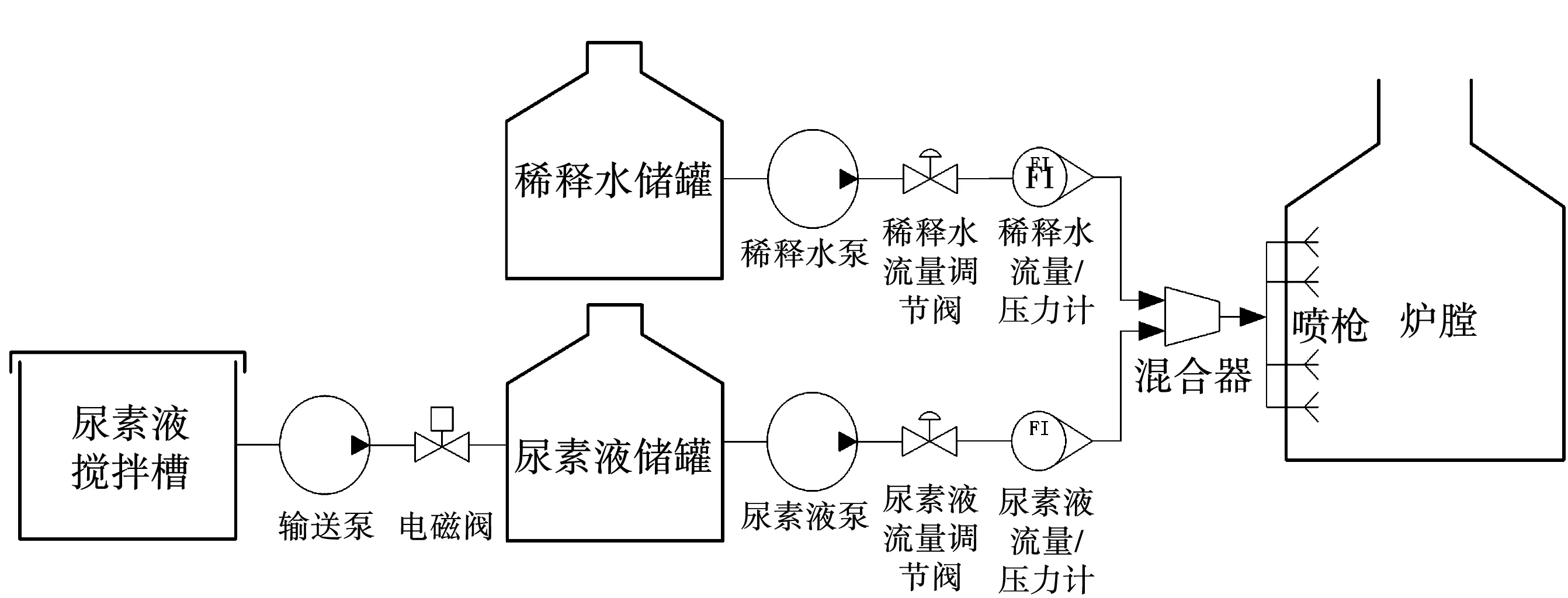

选择性非催化还原技术是指无催化剂作用下,在适合脱硝反应的温度窗口内喷入还原剂将烟气中的氮氧化物还原为无害的氮气和水。常用的还原剂有氨水、尿素液等,温度窗口为900~1 100 ℃[5-6]。还原剂选择以尿素液为例,SNCR脱硝系统工艺流程如图1所示,主要包括尿素液搅拌槽、尿素液输送泵、尿素液输送电磁阀、尿素液储罐、尿素液泵、尿素液流量调节阀、尿素液流量计、尿素液压力计、稀释水储罐、稀释水泵、稀释水流量调节阀、稀释水流量计、稀释水压力计、混合器、喷枪等。

图1 SNCR脱硝系统工艺流程

2 SNCR脱硝控制系统设计

2.1 SNCR脱硝控制系统硬件设计

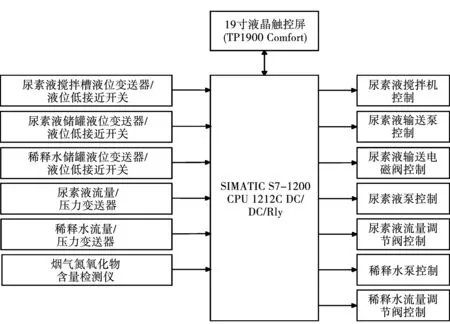

本SNCR脱硝控制系统硬件设计采用模块化设计思想,根据功能构建整个系统。其中的主控制器采用西门子S7-1200PLC,该可编程逻辑控制器(PLC)是专门为在工业环境下应用而设计的,具有功能模块齐全、组态灵活、抗干扰性强、可靠性高等特点,十分适用于SNCR脱硝控制系统中。其余的硬件设备主要为液晶触控屏、输入及输出设备(分布式I/O),它们通过Profinet总线与PLC进行通信。输入设备包括尿素液搅拌槽液位变送器及液位低接近开关、尿素液储罐液位变送器及液位低接近开关、尿素液流量变送器、尿素液压力变送器、稀释水储罐液位变送器及液位低接近开关、稀释水流量变送器、稀释水压力变送器、烟气氮氧化物含量检测仪等;输出设备包括尿素液搅拌机控制模块、尿素液输送泵控制模块、尿素液输送电磁阀控制模块、尿素液泵控制模块、尿素液流量调节阀控制模块、稀释水泵控制模块、稀释水流量调节阀控制模块等。具体硬件设计原理图如图2所示。

图2 SNCR脱硝控制系统硬件设计原理

2.2 SNCR脱硝控制系统软件设计

本SNCR脱硝控制系统软件设计主要分为PLC程序及SCADA程序两大部分。PLC执行整个脱硝系统的控制逻辑,SCADA则为数据采集与监视控制系统。

2.2.1 PLC程序设计

PLC程序根据功能需求划分成主组织块(OB1)及定时中断组织块(OB35)。OB1中主要执行脱硝模式选择、尿素液制备控制等实时性要求不高的代码,OB35中主要执行脱硝自动控制的PID实现等优先级及实时性要求高的代码。PLC程序逻辑流程图如图3所示。

图3 PLC程序逻辑流程

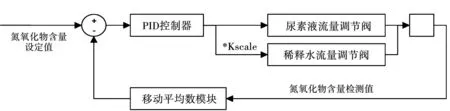

尿素液制备控制只有手动模式,当尿素液储罐液位低时,系统会提示操作者需要制备新的尿素液并输送至尿素液储罐。脱硝控制包括手动及自动两种模式。当处于手动模式时,PID不参与控制,操作者可以通过相应的SCADA界面手动调整各个脱硝控制环节。当处于自动模式时,系统采用PID闭环控制,PLC根据从烟气氮氧化物含量检测仪反馈的数据,实时动态地控制尿素液流量调节阀及稀释水流量调节阀以使氮氧化物含量维持在设定值附近。PID控制逻辑如图4所示。

图4 PID控制逻辑

(1)氮氧化物含量设定值可通过SCADA界面进行设定。

(2)设定一个尿素液流量调节阀与稀释水流量调节阀的比例参数Kscale,以同步操作尿素液流量调节阀及稀释水流量调节阀。

(3)氮氧化物含量检测仪通常安装于烟囱位置,氮氧化物含量检测值存在一定的滞后性,因此氮氧化物含量检测值需要先通过移动平均数模块滤波后再参与到PID控制器输入值的计算。

2.2.2 SCADA程序设计

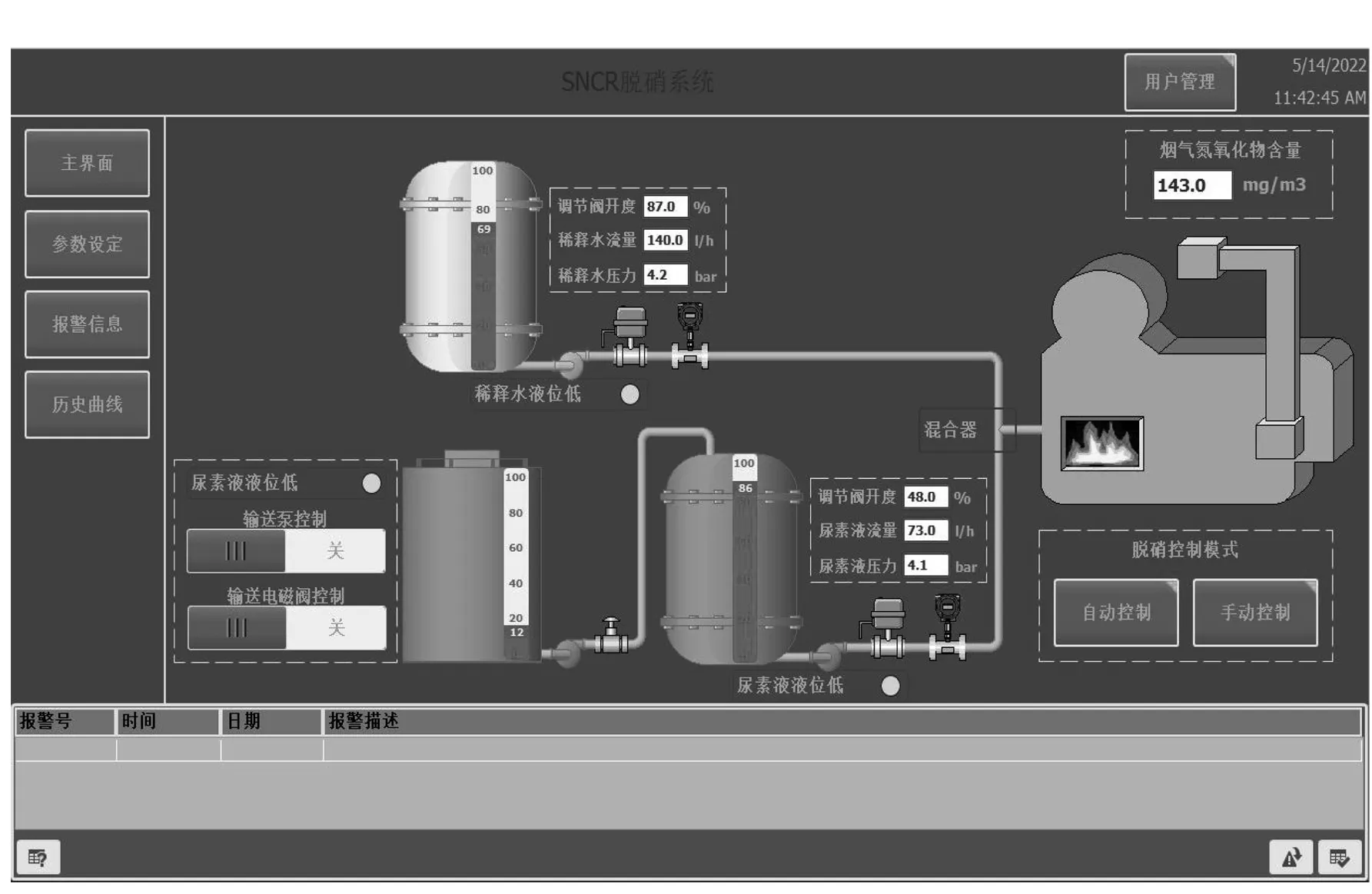

SCADA程序根据功能分为主界面、参数设定、报警信息、历史曲线等四个主要界面,以及用户管理、脱硝手动控制、脱硝自动控制等三个弹窗界面。

主界面包含SNCR脱硝系统工艺流程相关的所有实时数据信息、尿素液制备控制、脱硝控制模式选择、用户管理、以及报警信息显示等内容,如图5所示。参数设定界面包含脱硝控制系统相关的所有参数,任何参数的修改都需要登录管理者权限才能够进行。报警信息界面包含系统当前实时的报警信息以及历史报警信息,方便操作者进行故障排查。历史曲线界面可以调取包括尿素液流量、尿素液压力、稀释水流量、稀释水压力、烟气氮氧化物含量等相关变量的历史数据曲线,以便对脱硝系统的阶段性运行情况进行分析。

图5 SCADA主界面

通过用户管理弹窗界面可以对系统登录用户进行管理,按照权限从高到低依次分为管理者、操作者、观察者三个等级。通过脱硝手动控制弹窗界面可以对脱硝系统中的各控制环节进行手动操作。通过脱硝自动控制弹窗界面可以对脱硝系统的自动控制进行启停操作。

3 工程运用

将本设计应用于福建省某化纤纺织公司的10 t水煤浆工业锅炉脱硝系统建设项目中。通过现场调试,发现以下两组比较有代表性的运行试验结果:

(1)氮氧化物含量设定值为150 mg/m3,尿素液流量调节阀与稀释水流量调节阀比例参数Kscale设定为2.0,氮氧化物含量检测值移动平均数模块的时间参数设定为0,PID参数设定为Kp=2.25、Ti=10、Td=0。脱硝系统运行15 min,氮氧化物含量检测值及尿素液流量的记录曲线如图6所示。图中曲线显示出氮氧化物含量检测值及尿素液流量波动很大,期间尿素液的平均流量为79.2 L/h。

图6 运行试验1

(2)氮氧化物含量设定值为150 mg/m3,尿素液流量调节阀与稀释水流量调节阀比例参数Kscale设定为2.0,氮氧化物含量检测值移动平均数模块的时间参数设定为10,PID参数设定为Kp=1.1、Ti=10、Td=0。脱硝系统运行15 min,氮氧化物含量检测值及尿素液流量的记录曲线如图7所示。图中曲线显示出氮氧化物含量检测值及尿素液流量波动很小,氮氧化物含量检测值基本稳定在设定值附近,期间尿素液的平均流量为66.0 L/h。

图7 运行试验2

(3)通过对比以上两组运行试验的数据,可以看出运行试验2中的脱硝控制更为稳定,同时其尿素液消耗量也较少、约为运行试验1尿素液消耗量的83.3%,通过精细化调整,可以确保脱硝过程控制的稳定性。

4 结束语

本设计实现了燃煤工业锅炉SNCR脱硝系统的闭环控制,提高了脱硝效率及脱硝过程控制的稳定性。在实际应用中需要根据现场环境合理整定PID参数,以使脱硝系统能高效运行,同时避免氨逃逸引发的二次污染。SCR脱硝工艺与SNCR脱硝工艺有相似之处,因此本设计对SCR脱硝控制系统的设计也具有很高的借鉴意义。