大型蓄能电站电动发电机整体超厚锻钢磁轭新工艺应用

2022-02-10阿得荣

阿得荣

(中国水利水电第六工程局有限公司,辽宁 沈阳 110000)

1 概述

黑龙江荒沟抽水蓄能电站,位于黑龙江省牡丹江市海林市三道河子镇,工程以发电为主,总装机容量为1 200 MW,单机容量为300 MW。发电电动机由哈尔滨电机厂生产,其结构为立轴、半伞式、密闭自循环空气冷却、三相可逆式凸极同步发电电动机。转子磁轭作为电动发电机的一个极其重要的部件,磁轭结构的稳定性直接影响机组的长期安全、可靠运行。磁轭从结构和功能来说,一是起固定作用的结构部件,二是通风冷却循环的主要风源,三是磁路的重要组成部分。据不完全统计目前蓄能机组磁轭采用的工艺主要是叠片磁轭、整圆厚钢板磁轭和整体实心磁轭,而荒沟抽水蓄能电站电动发电机磁轭采用的是整体超厚度锻钢形式(结构见图1、2所示),这也属于首次应用。整体超厚度锻钢磁轭共9段,上、下段磁轭高度为 335 mm,其余段高度均为 290 mm,各段之间设有通风沟,高度为 65 mm,多段磁轭通过拉紧螺杆固定,并采用通风沟加工定位止口等方式,磁轭整体安装后总重量为160 t。

图1 磁轭三维模型

2 主要工序

磁轭安装的主要工序包括磁轭清洗、转子支架调整、磁轭吊装(叠装)、磁轭压紧、磁轭热加垫,除磁轭清洗和吊装外其余工序与常规安装工序区别不大,下面重点介绍两种不同结构磁轭的清洗和荒沟整体超厚度锻钢磁轭吊装采取的新方法。

图2 安装后的磁轭

2.1 磁轭清洗

按照GB/ 8564-2003《水轮发电机组安装技术规范》9.4.6要求,叠片式磁轭冲片在清洗时需要按每级0.2 kg重量差进行分等,且每组要抽出3~5张测量各部位厚度。假设荒沟磁轭采用叠片式结构,一般情况下每张片厚3 mm,重量25 kg,那么从荒沟整体超厚度锻钢磁轭的总重量(156 t)和总高度(2.7 m)可以估算出需要的冲片数量约为6 300张,再按照一组4人每天清洗400张计算,清洗累计需要15 d。而整体超厚度锻钢磁轭只是清洗一下就可以,一组4人每天能清洗3段,清洗累计需要3 d。相比之下光清洗这一项工序整体超厚锻钢磁轭比叠片式工期就能节省12 d。

2.2 磁轭吊装

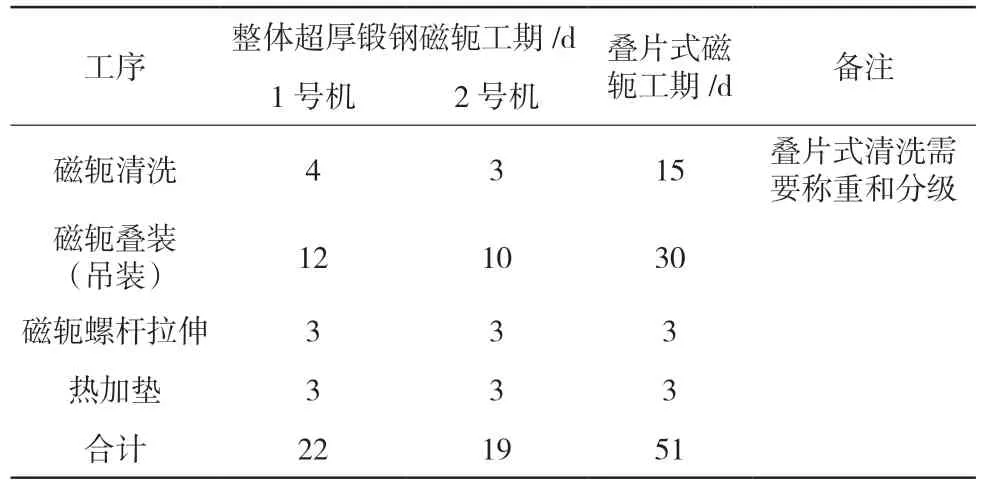

2.2.1 确定吊装工具

根据厂房桥机主钩至地面高度为10.85 m,转子支架最高点至地面4.18 m,第一段磁轭高度为0.335 m,吊钢丝支撑架高度1 m,转子支架挂钩距离地面约为835 mm。第一段和第九段磁轭重18.7 t。其余磁轭中重17 t。根据以上数据计算,受空间限制故采用现场制作的“X”形磁轭专用吊梁结合厂家提供的磁轭段吊装工具、钢丝绳、10 t手拉葫芦(4个)吊装磁轭,吊装见图3。

图3 磁轭吊装

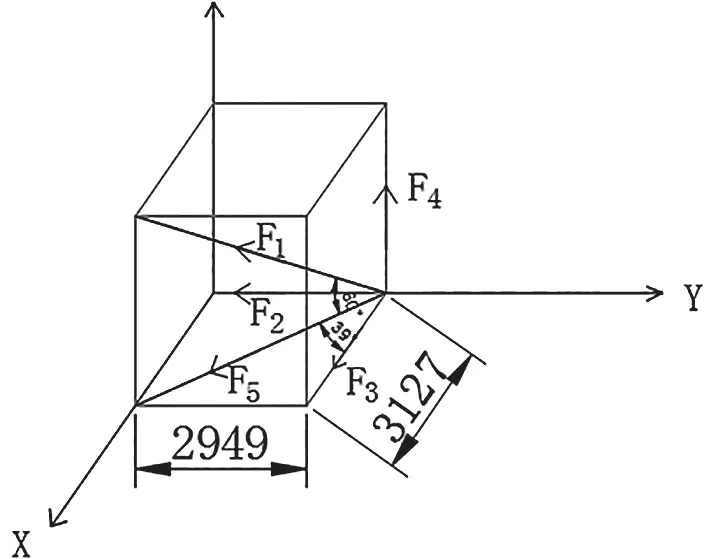

2.2.2“X”形磁轭专用吊梁受力计算

根据图4受力分析如下:

图4 X形专用吊梁受力示意

(1)F4为吊梁工具吊耳处Z向受力,F4=200 kN(起吊重量)÷4(4根钢丝绳吊装)=50 kN。

主梁材料选取Q235-16号工字钢,截面面积为26.131 cm2(参考文献GB/T 706-2008)。

16号工字钢的正应力计算:

综上所述,σ<[σ],满足使用要求。

吊梁上部吊耳与下部吊耳规格相同,上部吊耳载重量大于下部吊耳。对上部吊耳强度进行受力计算。最大起吊重量约为5.774 t;强度和角焊缝强度计算如下:

吊耳参数:板厚δ=50 m,高度H=145 mm,底部宽度B=250 mm,上端圆角半径R=75 mm,开孔直径r=70 mm,材质Q235-B。焊脚K≥16 mm。

(2)吊耳强度计算

吊耳承受拉力载荷为:

2.2.3 钢丝绳选型

单段磁轭最重为18.7 t,“X”形磁轭专用吊梁重量为0.8 t,4个磁轭段吊装工具重量为0.5 t。起吊总重量约为20 t。采用主厂房50 t桥式起重机副钩连接Φ30 mm钢丝绳、“X”形磁轭专用吊梁、4个10 t手拉葫芦(每个手拉葫芦承载4.8 t重量)、磁轭段吊装工具进行磁轭吊装,“X”形磁轭专用吊梁与副钩之间采用2组钢丝绳进行连接,共4个吊点,每根钢丝绳平均最小拉力F=20 000×10/4/1 000=50 kN。采用6*37S+FC钢丝绳(钢丝绳公称强度采用1 670 MPa),查GB 8918-2006《重要用途钢丝绳》表11力学性能,Φ30 mm钢丝绳最小破断拉力为496 kN,换算破断拉力总和为:496×1.191(换算系数)=590 kN。

钢丝绳许用拉力:T=P/K

K—为安全系数(取安全系数K=8);

P—产品规格钢丝绳破断拉力,如P采用钢丝绳破断拉力总和,则需乘以“换算系数”。

F=50 kN

T=590/8=73.75 kN

T>F

由此得出,采用Φ30 mm-6*37S+FC钢丝绳(钢丝绳公称强度采用1 670 MPa)进行吊装作业满足安全要求。

2.2.4 吊装注意事项

磁轭段在起吊前进行试吊,安装起吊工具时,挂装钢丝绳和手拉葫芦要求钢丝绳长度相同,利用框式水平仪复测磁轭段水平,利用手拉葫芦调平达0.05 mm/m,合格后进行起吊。第1段磁轭吊装完成后,利用吊钢丝支撑架、内径千分尺测量磁轭外圆直径及圆度, 偏心值小于 0.1 mm,磁轭段调整合格后,拔出工具调整键,拆除起吊工具,其余各段磁轭吊装方式方法与第1段相同。

3 整体超厚锻钢磁轭的显著优势

(1)通过厂内数控机床精加工,便于施工现场控制磁轭外圆圆度和磁轭外圆轴向的直线度,使发电电动机气隙更加均匀,为进一步提高机组运行的稳定性奠定了基础。

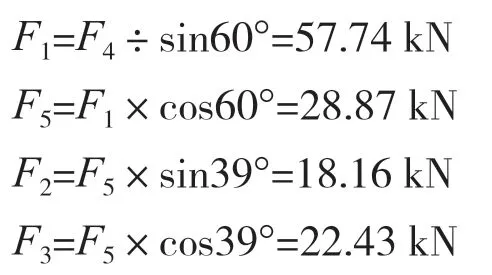

(2)清洗方便且节省工期,吊装9次即可完成,相比传统叠片磁轭,极大的缩短了磁轭的安装工期,与传统叠片磁轭安装工期对比见表1。

表1 荒沟蓄能电站整体超厚锻钢磁轭与传统叠片磁轭安装工期对比

通过对两种结构磁轭安装工期的对比可以看出,整圆超厚锻钢磁轭比叠片式磁轭工期能节省约30 d,工期主要是在清洗和吊装两道工序上省出来的,这使得整个转子组装的施工期由3个月缩短到了2个月,大大降低了施工成本,同时也为机组实现早日发电目标赢得了时间,最终对整个电站将会在一定程度上产生社会和经济效益。

4 结束语

整圆超厚锻钢形式磁轭是对敦化、深蓄、丰宁等大型蓄能电站整圆厚钢板磁轭结构的进一步优化,其优势十分显著,值得向大型水电站大容量、高转速的水轮发电机组推广。