灯泡贯流式机组主轴轴颈裂纹处理防变形措施研究

2022-02-10陈天宇

王 佩,陈天宇

(1.湖南五凌电力科技有限公司,湖南 长沙 410004;2.五凌电力有限公司凌津滩水电厂,湖南 常德 415731)

1 概述

凌津滩电厂(以下简称电厂)位于湖南省常德市桃源县境内,属于上游五强溪电厂的反调节电站,共安装9台30 MW的灯泡贯流式机组。2020年,电厂3号机组检修中发现主轴水轮机侧轴颈R角存在大量裂纹。裂纹清根后,共有20条,其中裂纹最长180 mm,最深34 mm,裂纹清根前后的情况如图1所示。为保证安全运行的需要,必须对裂纹进行焊接修复。

图1 主轴轴颈裂纹清根前后情况示意图

2 防变形控制措施研究

2.1 裂纹修复分析

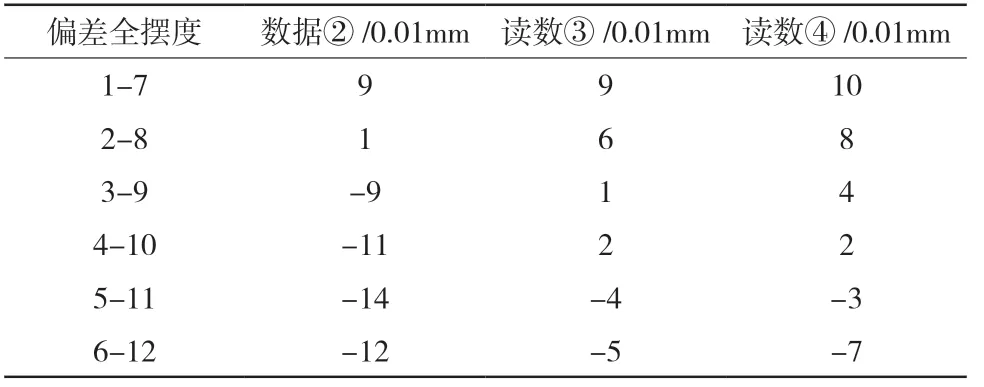

电厂3号机组的主轴是由日立公司设计加工,材质为(JIS)SF540A,根据分析,主轴轴颈裂纹为疲劳裂纹。以12颗水轮机联轴螺栓为参照,将主轴法兰轴径展开,并绘制打磨后的裂纹位置示意图如图2所示,如图可见裂纹数量多,焊接量大且密集,其中裂纹最深达到34 mm。焊接过程中,主轴受焊接残余应力的影响将发生变形,而主轴法兰加工精度很高,裂纹修复后主轴法兰很难达到垂直度要求,经哈电专家核算后,主轴法兰变形量需控制在0.05 mm内。

图2 裂纹分布情况示意图

因此,若裂纹焊接修复过程中处理不当,未采取有效的控制措施,主轴法兰很可能发生无法手工修复的变形,导致主轴必须返厂维修,期间机组停运,将造成巨大的经济损失。

2.2 主轴防变形问题分析

由于转轮处于安装状态,受转轮法兰的限制,焊接过程中主轴法兰不会发生轴向变形,只会随转轮一体发生径向的弯曲变形。焊接修复时,主轴弯曲变形的方向主要有两种,一种是受转轮重力的影响向下变形,另一种是焊接完成冷却后,受焊接残余应力的影响,主轴将向焊接位置的方向收缩变形。因此,主轴防变形控制的核心问题一是选择合适的焊接工艺,尽量减小焊接的变形量;二是合理地调整焊接位置,将主轴的变形量控制在预期的范围内。

2.3 焊接工艺研究

结合主轴的材质及现场环境,可以考虑采用氩弧焊对裂纹进行修复,因为氩弧焊具有电弧热量集中,热影响区窄,焊接应力小等优点,可以有效地减小焊接变形。补焊前,先对裂纹区打磨清根,经MT检测合格后,制备焊接坡口,再将补焊区域清理干净,露出金属光泽。为减少变形量,焊接时还应遵循以下措施:

(1)尽可能采用小规范进行镶边焊、窄焊道、薄焊层。

(2)除第一层和表层焊缝外每层焊缝焊后立即采用锤击方法消除应力。锺击至焊缝表面达到均匀屈服为止,降低焊接残余应力。锺击后对屈服层进行打磨清除。

2.4 防变形控制措施

选择光滑并具有较高的圆度的圆弧面,焊接百分表支架,在圆弧面径向的垂直方向和水平方向各安装1块百分表,凌津滩电厂百分表安装在泄水锥Ⅰ段下游侧端面外缘止口处。由于主轴法兰与轮毂以及轮毂与泄水锥Ⅰ段的结合面均有高精度的止口配合,且连接螺栓均已紧固并做好止动措施,主轴转动时转轮不会发生相对的径向运动,因此将百分表安装在此处可以监视主轴的变形量。此外,由于电厂泄水锥Ⅰ段端面止口的外径与主轴法兰的外径基本一致但与主轴轴颈有一定的距离,若能将止口处的变形量控制在要求的0.05 mm范围内,主轴法兰实际的变形量更小。

受工作环境的限制,百分表安装支架可能难以充分固定,且由于作业周期长,实际操作时百分表有可能被误动导致读数出现偏差,常规的变形监视方法可能存在数据失真的情况,本文采用检查全摆度的方法对变形量进行监视,具体操作方法如下:

(1)先对泄水锥Ⅰ段端面外缘的止口用精研砂纸打磨光滑,确保表面光滑无高点。

(2)焊接修复前,参考12个水轮机联轴螺栓的位置,在泄水锥Ⅰ段端面外缘对应标记12个测点,盘车记录百分表在各个测点的初始读数。

(3)根据裂纹的分布情况,合理安排裂纹处理顺序,保证对称焊接。以本次裂纹情况为例,若将3号螺栓盘车至垂直方向,则可以对称焊接6号和12号螺栓区域的裂纹。

(4)每次焊接结束且主轴完全冷却后,以任意初始读数为基准,手动调整百分表或通过计算将基准点读数调整至与初始读数一致,对主轴进行盘车检查,记录百分表在各测点的读数,可以根据需要适当增加盘车检查次数。本次裂纹处理中选择3号点作为基准点,每次盘车前将百分表在3号点的数据设置为初始值0.13 mm(选择其他任意点作为基准点结果一致),部分测量数据如表1所示。

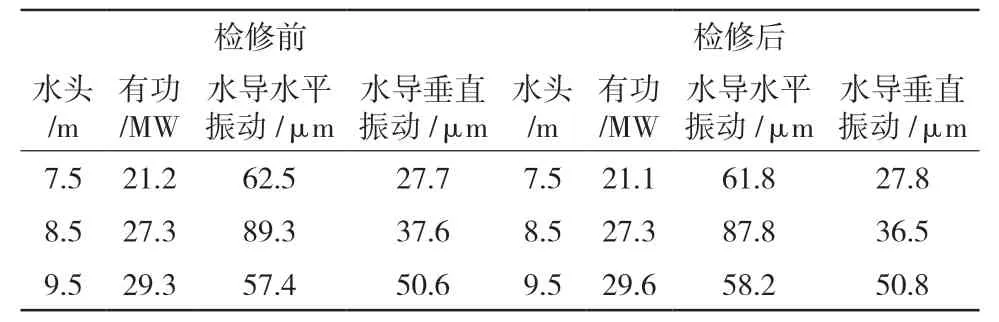

表1 部分盘车数据

(5)实际焊接过程中,由于转轮重力、对称位置裂纹长度、深度及作业人员焊接速度等因素的综合影响,主轴将发生斜下方的变形。为尽量减小主轴水平方面的变形,便于变形控制,焊接过程中,可以安排专人对水平方向的百分表数值进行监视,例如当发现主轴明显向左侧弯曲变形时,说明右侧的焊接速度过快,可以立即降低右侧的焊接速度或停止焊接并锤击消除焊接应力。

(6)主轴的变形量可以由盘车数据与初始数据偏差的全摆度计算得出,当发现主轴向某个方向变形时,可以将该位置盘车至上半部继续对称焊接,利用转轮重力将变形量回调。以表1中数据②为例,测量时状态为4号测点在正下方,正在进行1号及7号测点区域的对称焊接,如图3所示。根据表1中盘车数据与初始读数的偏差可计算偏差的全摆度如表2所示,从全摆度数据可见,主轴的最大变形出现在5号测点方向,达到0.14 mm,此时可以综合考虑焊接位置及变形量,将4号螺栓盘车至正上方,继续进行对称焊接,利用转轮的重力将变形量回调,焊接位置调整前后的示意图如图3所示。回调后的数据如读数③所示,由读数③与初始数据偏差的全摆度可见,主轴变形量被调整至要求的范围内。

图3 焊接位置调整前后示意图

表2 全摆度数据表

(7)当不能满足对称焊接要求时,以图2中4号裂纹为例,长度较长且对称位置没有裂纹,可以将裂纹盘车至正上方焊接修复,正上方焊接的优点一是主轴只会发生垂直方向的变形,二是部分向上的收缩应力被重力抵消,极大地降低了变形量,便于变形控制。主轴实际的变形方向受焊接速度、裂纹深度及转轮重力的综合影响,可能存在差异,因此,非对称焊接时应适当增加盘车检查的次数。其中4号裂纹焊接处理时,冷却的收缩应力小于转轮重力,主轴向下变形,即8号、9号螺栓方向。当变形量偏大时,可以考虑将8号、9号螺栓盘车至正上方进行冷却,利用重力和收缩应力将变形量回调。

(8)最终处理后的数据如读数④所示,最大全摆度为0.1 mm,主轴变形量为全摆度的一半,满足变形控制的要求。

3 检修后运行状况

检修后,对3号机监视发现,3号机的运行状况良好,水导轴承振动、运行温度等参数与检修前基本一致,其中表3为抽查3号机检修前后相同水头和有功下的振动数据。监视结果说明3号机轴颈裂纹焊接处理中的防变形控制取得了良好的效果。

表3 检修前后部分振动数据表

4 结束语

主轴是水轮机的重要部件,若主轴法兰发生变形,将直接影响转轮与主轴的同轴度,导致运行时振动和摆度明显增大,也可能导致运行时桨叶与转轮室发生碰摩等现象,严重影响机组的安全稳定运行。凌津滩电厂3号机检修中,水轮机主轴轴颈发现大量裂纹,受检修工期影响,选择了临时的焊接修复手段,并采取了有效的防变形控制措施,确保了主轴修复后机组能够满足安全稳定运行的要求。但由于主轴发生裂纹的根本原因为弯曲疲劳强度偏低,运行中裂纹还可能继续产生,因此,后续可以考虑将主轴更换,彻底消除安全隐患。