浅谈汽车轮辋自动贴膜设备中控制系统的开发与研制

2022-02-10姚旺周亮冯晟金伟

姚旺,周亮,冯晟,金伟

(湖北省机电研究设计院股份公司,湖北 武汉 430070)

要防止轮胎在运输过程和存储过程中,由于日晒雨淋导致制动盘上产生锈蚀。因为制动盘的锈蚀,会导致制动钳与制动盘摩擦产生顿挫感,客户初次使用时,会影响驾驶体验,有损产品形象。因此,为了应对制动盘的锈蚀,厂家会在整车出厂前对轮毂采用贴保护膜的方式进行保护。目前的做法是采用人工粘贴的方式,前后左后4个轮辋都需要粘贴,一般需要一个人或两人进行作业。并且因为轮辋位置很低,作业人员需要弯腰操作,人机工程状态很差,容易产生职业病。因此,如何提供一种自动装配设备进行贴膜作业成为业界需要解决的问题。

1 设备基本结构

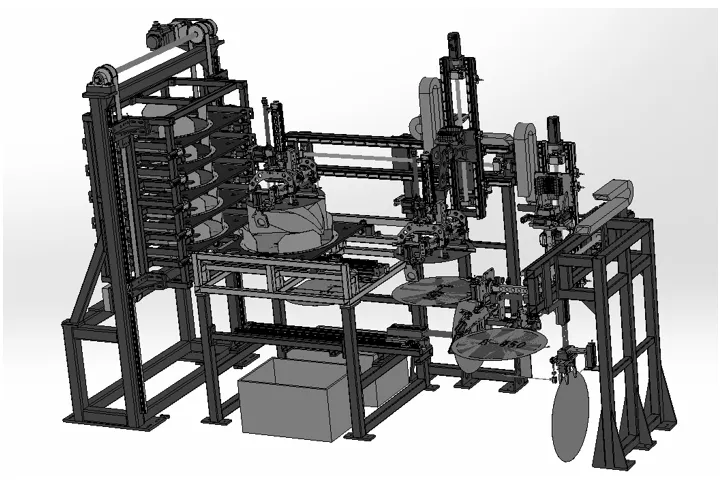

轮辋自动贴膜设备主要分为左机和右机,可将汽车四个车轮同时张贴轮辋膜。左右机结构基本相同,单边设备主要由主体机架、料仓机构、取膜机构、脱膜机构、贴膜机构等组成,如图1所示。

图1

料仓机构,用于储存多种不同尺寸轮辋保护膜。根据不同需求,可自动将对应的轮辋膜送至取料平台。该机构由伺服料仓提升机、1-5层物料托盘、1-5层托盘止挡器、托盘水平动作气缸、托盘水平动作定位气缸等组成。

取膜机构,用于将放置在取料平台中的轮辋膜取出,每次取出一张,之后将该膜移动到分膜区域并将轮辋膜与保护膜分离。该机构由水平动作伺服、垂直动作伺服、真空吸盘、吸盘升降气缸、夹爪气缸、夹爪开合气缸、分膜升降气缸、分膜左右摆动气缸等组成。

脱膜机构,用于将取料机构分离的保护膜剥落,并投入废纸回收箱中。该机构由水平动作气缸、夹爪升降气缸、夹爪动作气缸等组成。

贴膜机构,用于将撕下保护膜后的轮辋膜转向,使其有胶一面面对待贴车轮,等待车轮到位后,将轮辋膜贴至车轮上。该机构由水平动作伺服、垂直动作伺服、随行动作伺服、直角动作气缸、90度旋转气缸、180度旋转气缸、贴膜气缸、贴膜辅助气缸等组成。

2 电控系统组成

电控系统主要由三菱Q系列PLC、G0T2000系列触摸屏、三菱CC-Link分布式IO、三菱J4系列伺服系统、SMC电控阀体和气缸、欧姆龙接近开关和光电开关、施耐德低压配电等组成。根据设备需求,左右机各有一套完整的电控系统,因此,该设备可左右机同时运行,也可单独运行。左右两机PLC之间通过以太网通信方式连接,以实现左右两机间数据稳定快速传输。PLC与HMI之间通过以太网方式通讯,可实时反映设备当前状态以及伺服运动数据。分布式IO采用CCLink总线方式通讯,可实现IO信号的稳定高速传输,并可在线诊断,提高系统的安全性与稳定性。PLC加载位置控制模块,控制模块与伺服控制器之间通过SSCNETⅢ/H串行总线通讯,同时控制11套伺服系统。该通讯方式可实现双向150Mbps的高通讯速率,大幅提升伺服的相应速度,同时也可提高整个伺服系统的抗干扰能力。设备通过以太网模块与主线连锁,读取主线速度以及主线运行状态,保证设备贴膜随行速度与主线同步。该设备还可通过以太网模块与车间网络通信,提交当前设备状态以及各种报警信息。设备安装有RFID读写器,带贴膜小车内安装有载码体。RFID读写器通过以太网与设备PLC通讯,通过RFID读取当前车型。设备入口处安装安全区域扫描仪,可区分车体与人体或其他异常物体,当非车体物体进入设备动作区域时,设备停止当前动作,并产生异物侵入报警。轮辋贴膜设备为全自动设备,当车体随着主线运动到设备区域时,设备会根据RFID读取的数据信息,自动选取当前车型对应轮辋膜型号,并控制各个伺服及气缸配合运动,完成取膜、脱膜、贴膜等一系列动作。

3 软件设计

该设备软件设计使用了GX Works2进行PLC编程、GT Designer3进行HMI编程以及运动模块设置工具、MR Configurator2进行伺服系统编程。

3.1 PLC软件编程

PLC软件编程采用梯形图语言编写,与电气操作原理图相对应,具有直观性和对应性;与原有继电器控制相一致,电气设计人员易于掌握,方便现场设备维护。该程序设计按照设备部件功能、执行元件属性、通信等特性划分,共建立25个功能块。主要可分为主程序、各部件自动运行功能块、伺服定位功能块、气缸动作功能块、报警功能块、主线通信功能块、QRQC网络通讯功能块、RFID读取功能块等。部分程序内容如图2所示。

图2

3.2 触摸屏软件编程

触摸屏操作界面为方便使用者实现观察设备当前状态、手动控制设备动作、设置自动运行相关数据等功能,其界面主要可分为欢迎界面、主界面、IO界面、手动控制界面、伺服设置界面、报警界面等。以下为其中部分界面,如图3所示。

图3

3.3 伺服系统软件编程

通过运动模块设置工具对伺服系统组态,设置轴参数,如齿轮比设置、运动方式设置、上下限设置、回原设置等。通过MR Configurator2软件对各个单独伺服系统完成系统参数设置,并对该系统完成整定、微调,从而使该伺服系统在运行中更加稳定可靠。

4 设备动作流程

该设备为全自动设备,使用人员将轮辋保护膜按照设备定义放置在对应托盘中后,启动设备的自动运行即可。

4.1 设备操作步骤如下

(1)打开设备总电源,单击设备上电按钮,等待设备启动完成;(2)切换到手动状态,单击故障清除按钮,取消当前设备报警;(3)切换到自动状态,单击设备复位按钮,设备自动复位;(4)设备复位完成后,单击设备启动按钮,设备进入自动启动状态;(5)设备完成当前工作任务后,切换到手动状态,设备自动启动状态停止;(6)单击设备断电按钮,设备输出控制切断;(7)关闭设备总电源。

4.2 设备自动动作步骤如下

(1)设备自动自动完成。

(2)待贴膜车辆随主线运动至RFID读取位,读取当前车辆信息数据。

(3)料仓机构选取当前使用轮辋膜,将存放该型号轮辋膜的托盘输送至取料位置。

(4)取料机构垂直伺服下降,待膜高度测量机构检测到吸盘已接触到膜后停止下降。

(5)吸盘负压启动,负压传感器反馈负压形成后,取料机构垂直伺服上升。

(6)取料机构上升到原位后,两侧夹膜气爪夹紧当前轮辋膜。

(7)取料机构水平伺服启动,行走至脱膜位,剥膜摆杆下降,进行剥膜动作。

(8)脱膜机构夹爪夹紧轮辋膜贴纸。

(9)贴膜结构夹爪夹紧以脱开贴纸的轮辋膜,脱膜机构动作,完全分开贴纸,取膜机构回原动作,等待下次取膜。

(10)贴膜机构动作,将轮辋膜带胶侧面朝车体方向,并行走至等待贴膜位,脱膜机构回原,等待下次脱膜。

(11)车体触发贴膜传感器,贴膜机构进行贴膜动作,并根据主线速度随行。

(12)贴膜传感器触发,判断贴膜完成,贴膜机构返回,等待下次贴膜。

5 结语

轮辋自动贴膜设备已在东风日产常州工厂正常运行两年。实践证明,该设备具有自动化程度高、适应性强、使用安全可靠等特点,充分满足了用户的需求。