复合材料发动机基座结构强度分析

2022-02-10金星瑜程瑞松

金星瑜,程瑞松

(1.中国船舶科学研究中心,江苏 无锡 214082;2.中船重工(海南)飞船发展有限公司,海南 三亚 572000)

碳纤维具有轻质高强的特点,可在满足力学性能的前提下有效降低结构重量,因而在高性能船舶领域应用日益广泛。夹层结构复合材料具有比刚度大、比强度高、抗弯和抗冲击性能优良的特点,本文研究对象为碳纤维泡沫夹芯复合材料制备的某型地效翼船发动机支架安装基座,建立有限元模型,利用MSC.Patran/Nastran软件分析发动机拉力、纵向过载和横向过载不同工况下的结构响应,对基座结构强度进行校核,为后续优化减重设计提供方向。

1 发动机基座结构及模型

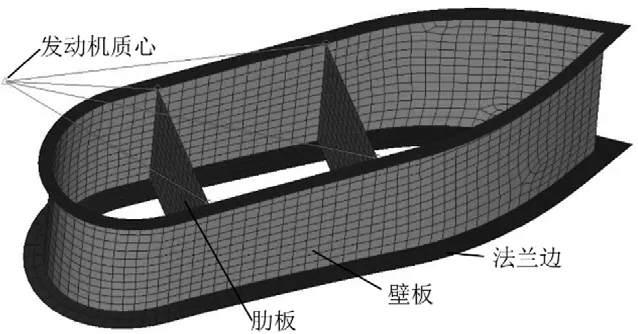

发动机支架安装基座位于主翼上表面,主体由纵向壁板和横向肋板组成,基座长1360mm,宽320mm,肋板平均高度350mm。上部和底部为安装连接螺栓设置3mm厚实心碳纤维法兰边,基座和主翼通过底部法兰边胶接和螺栓连接。

基座壁板和肋板夹层结构表皮为T700碳纤维正交双向布,芯材为AIREX C70硬质泡沫,材料刚度和强度力学性能参数见表1。壁板中部及肋板夹层的内外碳纤维表皮和泡沫夹芯厚度分别为0.7mm和8mm,壁板前后部碳纤维表皮厚度1mm,局部加强位置为10mm厚实心碳纤维板。

表1 T700碳纤维复合材料和泡沫芯材工程弹性常数及极限强度值

在前处理软件Hypermesh中对基座模型进行网格离散,使用二维壳单元模拟板材结构,利用Patran-Laminate选项定义各部件的夹层材料、厚度属性。发动机质量通过质点单元施加于质心位置,并通过MPC与基座连接。基座有限元模型见图1。

图1 发动机基座有限元模型

2 计算工况

根据总体设计文件考虑2种计算工况,工况1使用载荷包含纵向发动机拉力6500N,垂向加速度2.81g,工况2使用载荷包含横向加速度1.5g。仿真计算以设计载荷进行校核,即使用载荷乘以安全系数1.5。如表2所示。

表2 计算工况使用载荷值

施加边界条件,固支基座底部与主翼连接法兰边的网格节点。通过Patran-Force选项施加发动机拉力,Patran-Inertial Load选项施加加速度载荷。

3 计算结果与分析

采用Nastran求解器仿真计算得到发动机基座夹层板碳纤维表皮两个纤维主方向上的最大拉压应力和剪切应力,应力分布见图2,以及夹芯泡沫应力值(表3)。工况1碳纤维表皮最大拉应力39.4MPa,最大压应力为61.2MPa,应力最大处位于两侧壁板,最大剪切应力为21.5MPa位于肋板上部。工况2碳纤维表皮最大拉应力60.8MPa,最大压应力69.1MPa,最大剪切应力为18.2MPa位于前肋板上部。碳纤维表皮应力计算结果均小于材料对应强度值,满足安全性要求。

图2 工况1基座碳纤维表皮主方向压应力云图

表3 发动机基座夹层碳纤维表皮应力值(MPa)

工况1泡沫夹芯最大拉应力0.114MPa,最大压应力0.178MPa,最大剪切应力0.137MPa,工况2泡沫夹芯最大拉应力0.143MPa,最大压应力0.132MPa,最大剪切应力0.119MPa,均小于对应强度值,满足安全性要求。

4 结语

本文基于碳纤维泡沫夹层结构的发动机安装基座,采用MMSC.Patran/Nastran软件分析2种载荷工况下的结构响应,验证结构强度安全性。主要结论如下。

(1)基座壁板和肋板采用碳纤维表皮和泡沫芯材的夹层板满足结构强度安全性要求。(2)壁板中部和肋板侧边为应力集中区域,日常使用维护需重点关注。(3)壁板前后位置和肋板中部应力水平较低,可适当减少该局部碳纤布铺层厚度以达到减重目的。