发动机气门弹簧与锁夹座自动装配的研究及应用初探

2022-02-10吴连伟张德君李文博代志勇乔华强

吴连伟,张德君,李文博,代志勇,乔华强

(潍柴动力股份有限公司一号工厂,山东 潍坊 261061)

1 前言

目前,国内发动机缸盖气门弹簧及锁夹座的装配大多依靠人工安装,人工装配极易受到主观因素的影响,特别是一些外形、颜色相差不大的零件,在装配时很容易出现错装、漏装等质量隐患。H系列发动机配气机构使用进、排气两种弹簧,长度相差4.4mm(如图1所示)。现场采用人工装配方式,先装配12根进气弹簧,再装配12根排气弹簧,最后装配24个弹簧锁夹座,重复作业48次,存在问题如下:(1)作业节拍长:进、排气弹簧及锁夹座装配需要2人协同作业,超出生产线节拍13%;(2)质量风险高:存在因进、排气装反导致的漏气量超标质量隐患,故障隐患率0.02%。

图1 零件尺寸

针对以上问题,自主设计开发发动机气门弹簧及锁夹座全自动装配单元,降低装配误差和人工成本,提高装配效率,消灭装配瓶颈,提升产线过程保障能力。

2 气门弹簧及锁夹座作用

气门弹簧位于气缸盖与气门杆尾端弹簧座之间。气门弹簧的功用是保证气门关闭时能紧密地与气门座或气门座圈贴合,并克服在气门开启时配气机构产生的惯性力,使传动件始终受凸轮控制而不相互脱离。作为内燃机的关键零部件,其广泛应用于汽车及内燃机制造业,其作用是控制发动机的进气和排气。气门弹簧在工作中承受高频交变载荷,往往造成疲劳损坏,而气门弹簧断裂会造成内燃机的重大事故。

气门弹簧锁夹座通过气门锁夹与气门固定在一起,当进(排)气门需要打开时,凸轮轴通过挺柱、推杆将动力传输到摇臂,摇臂通过进(排)气门桥将压力施加在进(排)气门上座上,使进(排)气门打开;当进(排)气门需要关闭时,推杆下移,进(排)气门在进(排)气门弹簧的作用下关闭。

本论文主要阐述自主设计开发一套气门弹簧及锁夹座全自动装配单元,并对其技术原理及性能指标进行论述,详细说明装配单元的创新性和技术特点。

3 技术原理、性能指标

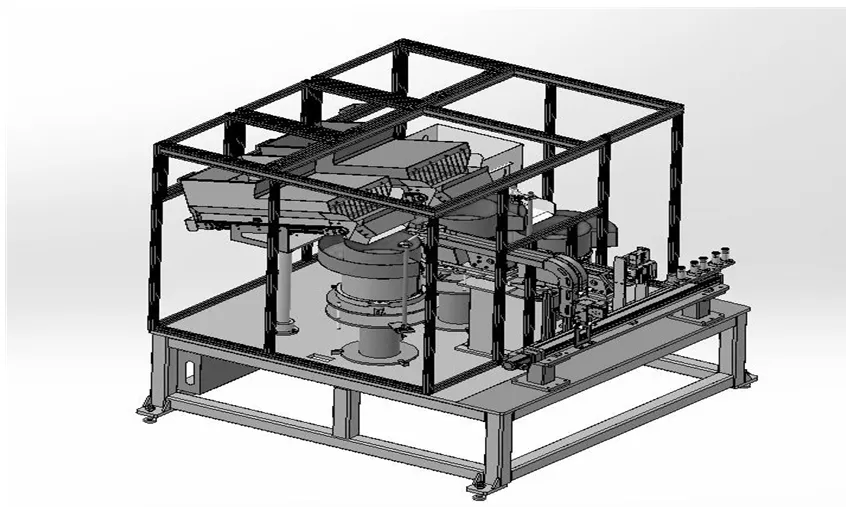

本单元主要是对WP9H/WP10H/WP10.5H机型全系列缸盖实现弹簧及锁夹座全自动装配,装配要求是利用6只气动夹爪分2次从自动排序机构抓取6根弹簧及锁夹座,然后移动到缸盖弹簧及锁夹座组件安装孔位置,准确无误地将弹簧及锁夹座组合件放在安装孔气门杆上,重复4个循环,最终完成24个气门弹簧及锁夹座组件的自动装配(如图2、图3所示)。为满足最终弹簧及锁夹座全自动装配的精度及速度要求,该单元具备以下功能。

图2 弹簧及锁夹座全自动装配效果

图3 发动机弹簧及锁夹座自动装配图

(1)顶升机构:当工件被挡停后,顶升机构可以顶起缸盖,使缸盖与输送线体脱离,并通过缸盖主副定位销完成精确定位。

(2)自动上料:为使本单元全自动和快速上料功能,配置弹簧及锁夹座全自动上料机构,并根据机械手抓取需求,完成进、排气弹簧及锁夹座部件装配,并输送至待抓取料位。

(3)自动装配:通过三轴自动抓取机构,可以使弹簧及锁夹座快速准确安装到缸盖安装孔中。

(4)自动检测:当自动上料机构提供不合格工件时,具备自动检测不合格弹簧和锁夹座功能。

综合以上所需功能及装配要求,需要在具有积放功能输送辊道上实现缸盖柔性输送、挡停、举升定位,等待弹簧及锁夹座组合件装入。与此同时,自动上料机构源源不断为夹爪提供弹簧及锁夹座组合件,气动夹爪在抓取组合件后在伺服电机控制的横移、升降装置带动下准确无误地把弹簧及锁夹座组合件放置到缸盖安装孔中,最后顶升机构下降,把装配完成的缸盖放置到辊道上,停止器放行到下一工序。

4 技术创新性与先进性

(1)设计柔性输送机构、顶升定位机构,实现缸盖精确定位。缸盖输送机构借用原辊道,改进摩擦轮结构,增加阻挡气缸,设计缸盖顶升定位机构,实现缸盖柔性输送、挡停、举升定位,等待弹簧及锁夹座组合件装入。

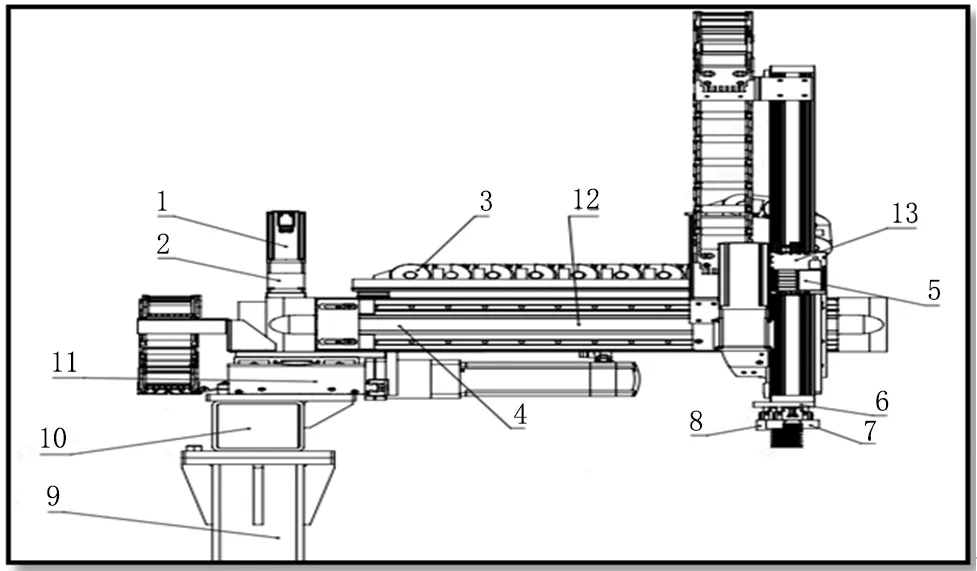

整体工作流程(如图4所示):当输送线上的缸盖被挡停后,顶升气缸得到信号,1-抬起气缸竖直顶起带动4-抬起导杆完成升降,同时8-缸盖定位销插入到缸盖主副定位销内,完成XY轴方向定位,4-抬起检测机构检测抬起气缸是否到位,到位后2-横移气缸移动,通过伸缩带动3-横移定位机构完成精确定位,保证缸盖Z轴高度完全一致,另设置6套可调气门顶紧机构,保证工作过程中气门不出现脱落,装配完成后,重复以上动作顶升机构回到原位。

图4 升定位机构简图

(2)适应产品特征的排序机构设计,实现物料的自动排序组装。弹簧及锁夹座自动上料机构(如图5所示),包括主体框架、皮带式上料机构、圆震送料机构、弹簧直线机构、弹簧放料机构、检测传感器等,该部分主要是为桁架机械手源源不断提供弹簧及锁夹座组合件。伺服滑台由FESTO电缸驱动,每次接6个弹簧和6个上座,并送至伺服抓手取料位置;料斗容量保证0.5h供给,料斗具备缺料报警功能。

图5 弹簧及锁夹座自动上料机构图

自动上料机构整体动作流程如下:

①人工往料仓内加入弹簧及锁夹(如图6所示),1-进气弹簧皮带式料仓把工件推送弹簧及锁夹座圆振料机构上,当装在料仓上的缺料检测开关,检测到1-进气弹簧皮带式料仓内部缺料时,发出信号,提示操作者及时补料,1-进气弹簧皮带式料仓通过气缸反复动作将弹簧及锁夹座推送至圆振机构。

图6 弹簧及锁夹座自动上料机构三维图

②2-进气弹簧圆振送料机构通过识别区域对弹簧或锁夹座进行调姿排序,1列送出,竖直状态为合格物料,可正常通过,装在圆振上的料缺开关检测到轨道上缺料,则通知皮带式料仓或料斗送料,2-进气弹簧圆振通过振动动作将弹簧及锁夹座推送至直线送料机构。

③7-弹簧直振送料机构把从圆振送过来的进气、排气弹簧依次从料道送出,2列出料,1列进气弹簧,1列排气弹簧,装在7-弹簧直振送料机构上的料满检测开关满料时,则通知振动盘停止送料,7-弹簧直振送料机构把工件推送到弹簧放料机构上。

④8-锁夹座直振送料机构把从圆振送过来的料依次从料道送出,经分料后2列出料,料满检测开关检测料满时,振动盘停止供料,锁夹座直线送料机构把工件送到8-锁夹座直振送料机构上。

⑤弹簧到达10-弹簧放料机构后,顶料气缸下顶料默认伸出,上顶料默认伸出状态,气缸到位检测到下顶料伸出,气缸上顶料缩回,弹簧到位检测到到料时,缺料检测开关检测到料时,上顶料伸出,当伺服电缸到位后,气缸下顶料缩回,缺料检测开关检测缺料时,气缸下顶料伸出,重复以上动作,弹簧逐个送至伺服分料机构,一共3组,当3组放满,皮带式料仓、弹簧圆振机构、弹簧直振机构和放料机构均停止工作,等缺料时再工作(如图7所示)。

图7 弹簧放料机构

⑥锁夹座到达放料机构后,挡料气缸和气爪默认缩回,气缸到位检测到挡料气缸到位后,气爪伸出,当料气缸到位检测到气缸缩回时,气爪缩回,重复以上动作,锁夹座逐个送至伺服分料机构,一共3组,当3组放满,料仓、锁夹座圆振机构、锁夹座直振机构和放料机构均停止工作,等缺料时再工作(如图8所示)。

图8 锁夹座放料机构

⑦9-伺服接料机构伺服电缸默认原始位置,弹簧到位检测缺料,电缸相应移动位置伺服,分料机构将弹簧及锁夹座组合件移送至机构末端机械手抓取位置(如图9所示)。

图9 伺服接料机构

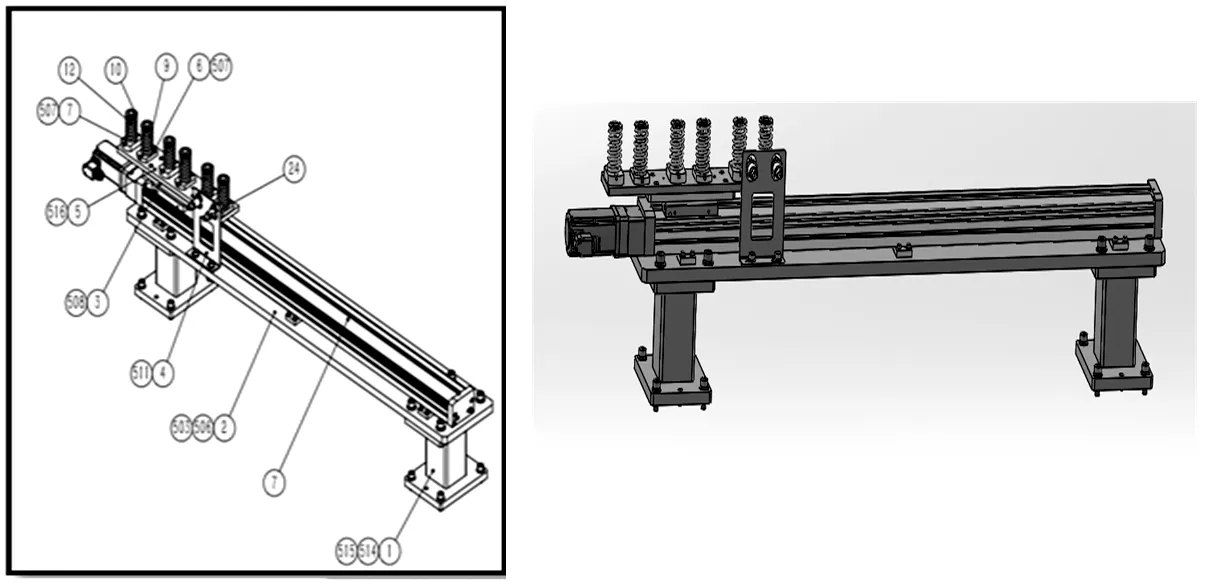

(3)设计三轴自动抓取机构,实现弹簧及锁夹座全自动装配。桁架抓取机构(如图10所示),包括桁架导轨、X/Y/Z三轴伺服模组、抓手组件等组成,为保证节拍要求,模组运功的设计利用精度较高的齿形同步带、导轨滑块的结构设计,气动夹爪在抓取组合件后在伺服电机控制的横移、升降装置准确无误地把弹簧及锁夹座组合件放置到缸盖安装孔中,最后顶升机构下降,把装配完成的缸盖放置到辊道上,停止器放行到下一工序。

图10 桁架机构及机械手结构三维图

自动抓取机构工作原理:1-伺服电机通过2-减速机带动4-齿形带旋转,与滑块连接的模组随之移动,X/Y/Z伺服模组到指定位置后,对应的传感器发出信号,8-排气气爪开始抓取弹簧及锁夹座组合件,升降13-Z轴伺服模组带动8-排气气爪上升至原位位置,11-X/12-Y轴模组依次移动到达进气取料位置后,对应的传感器发出信号,升降13-Z轴伺服模组带动7-近气气爪到达取料位置,7进气气爪开始抓取弹簧及锁夹座组合件后,升降13-Z轴伺服模组带动7进气气爪上升至原位位置,11-X/12-Y轴模组依次移动到放料位置后,升降13-Z轴伺服模组带动7进气气爪/8-排气气爪下降至放料位置,7进气气爪/8-排气气爪松开,将弹簧组件放置到缸盖上位置1,往返前面取料动作流程4次后,完成装配(如图11所示)。

图11 桁架抓取机构图

5 设计全自动装配单元控制系统

本项目设计开发全自动装配装置控制面板造型美观,功能齐全,上方彩色触摸屏采用西门子TO170A触摸屏,组态软件ProtooI6.0。该系统有多个操作界面,界面之间的互换可以通过上方按钮切换,下方配置多个按钮开关及一个总电源开关,以便一些紧急控制及手动控制。触摸屏上可以实现整个系统的手动控制,显示系统的工作状态包括报警信息、诊断信息和主要信号的通断。

在触摸屏下方所设计的按钮开关的各个功能及介绍如下(如图12所示)。

图12 HMI按钮

(1)控制电源:钥匙开关旋转至右侧,PLZ安全继电器控制电源接通,为上电做好准备。

(2)电源指示:控制电源接通指示灯常亮。

(3)运行准备:安全门,急停按钮未被按下则按下进入上电状态,指示灯常,若有故障会在屏幕上显示检查排除确认。

(4)手动/自动:用于切换设备工作运行模式。

(5)循环启动:自动模式且无故障状态下按下循环启动按钮,循环启动指示灯常亮,自动进行回原点,回原点完成,原点指示灯点亮,等待双手启动,按照程序的设定自动运行。

(6)回原点:用于手动模式下设备返回原点,包括伺服控制系统的原点和气动元件的原点,回原点完成且原点指示灯常亮。

(7)故障复位(带灯):用于复位设备的故障,有故障时红色故障指示灯常亮。

(8)急停:用于系统紧急停车。

(9)循环停止:工位在自动循环状态时,按下循环停止按钮,工位停止运行。

(10)紧急停止:工位在自动循环状态时,按下立即停止按钮,工位立刻停止,等待重新运行准备,循环启动按下。

(11)灯测试/消音:①按下按钮塔灯点亮,蜂鸣器鸣叫,②在故障未消除的状态下可消除蜂鸣器鸣叫,故障消失时复位按钮确认后鸣叫自动消失。

单元控制面板上的控制方式有手动和自动。设备自动、手动或维修动作时,均需上电后才能执行。如果需要手动点动执行机构,需要手动工作模式时,在触摸屏“手动界面”下根据HMI上提示动作进行操作。操作流程依次是:工作模式在手动或自动,按下回原点按钮,自动回原点,如无故障状态下,回原点很快完成,原点指示灯亮。

6 结语

自主设计开发的全自动装配单元,包含控制系统、缸盖顶升定位机构、缸盖弹簧及锁夹座自动上料、自动抓取机构、自动检测机构等结构。利用FESTO电动伺服滑台搭建三轴伺服桁架机构,机械手一次同时安装六缸单个气门的弹簧、锁夹座,通过伺服变距功能,进、排气弹簧及上座自动排序后输送至取料位(组合件)。其中柔性输送机构和顶升定位机构,实现缸盖精确定位。适应产品结构特征的自动排序机构,可实现物料的自动排序组装。三轴自动抓取机构,实现弹簧及锁夹座全自动装配,并具备检测功能,防止进排气弹簧出现混装。

全自动装配单元的设计及应用,提升工序作业时间11S,装试综合返工率降为0PPM。同时,全自动装配单元中用到的柔性输送、自动抓取、自动排序、智能检测等技术可应用于生产线智能化、数字化改造工程。