刮板输送机故障在线监测系统设计研究

2022-02-09张林

张 林

(马堡煤业有限公司,山西 长治 046300)

煤炭作为当今社会发展的主要能源,在能源结构中占据着重要的地位。现阶段煤炭的开采主要是依靠综采设备来完成的,刮板输送机作为综采设备中重要的组成部分,其承担着煤炭的装载、运输以及作为采煤机的运行轨道的重要作用[1]。刮板输送机与采煤机、液压支架等大大提升了采煤的工作效率和安全性。在实际使用过程中刮板输送机经常会发生故障,影响到刮板输送机的开机率,降低了煤炭生产企业的经济效益[2]。因此对刮板输送机的运行状态进行监控,实时掌握其故障情况并进行全面分析,明确故障原因对刮板输送机有着非常重要的作用[3]。

1 刮板输送机故障在线诊断系统采集信号分析

1.1 信号传输线路分析

在煤矿井下信号传输的过程中会出现信号阻抗的情况发生,会导致信号在传输的过程中出现削弱的情况,为了保证信号传输的安全性和可靠性,需要对信号传输的损失情况进行分析。本次设计的刮板输送机故障在线监测系统由于其信号线使用的是直流电,其计算公式为:

式中:L——信号线长度,m;

A——信号线的截面面积,mm2;

C——绞入系数;

ρ20、ρQ——20 与Q℃室温下的信号线的电阻率,Ω·mm2;

a——电阻温度系统一般情况下取值为0.004;

θ——导线的实际工作温度。

由于本文设计的刮板输送机故障在线监测系统选用的信号线为MHY32,是属于双股信号,其单股截面面积为1mm2。在实际煤矿井下的相关规定,其井下温度不能超过26℃,选定其使用长度为500m,一般情况下信号线内部电流为4~20mA,经过计算可得,该信号线的信号传递损失情况能够满足实际使用要求。

由于煤矿井下环境中含有大量的瓦斯,属于易爆环境,刮板输送机故障在线监测系统其在日常工作的过程中由于设备元器件损坏或者是启停时会产生电火花,为了防止电火花导致井下气体的燃爆需要对其进行本安设计。本文所设计的刮板输送机故障在线监测系统其设计的防止产生爆炸的结构式采用安全栅的方式将所有电路进行集中安装,作为一个能量限制接口,以达到对所有设备确保其能够处于安全状态。安全栅的使用如图1所示。

图1 安全栅的应用

1.2 刮板链组的信号分析

刮板输送机在日常运行的过程中刮板链出现的问题一般都是由于飘链、断链等问题影响到刮板输送机的运行方式。刮板输送机故障在线检测系统利用刮板链之间的时间间隔来进行判定刮板链是否出现了故障。在刮板输送机正常稳定运行情况下,刮板链之间的时间间隔是相同的,其间隔时间由下式求得:

式中:t——间隔时间,s;

S——刮板输送机刮板链之间的距离,m;

V——刮板输送机刮板链的运行速度,m/s。

本文设计使用的刮板输送机为煤矿使用的SGZ800/750型号的刮板输送机,该刮板输送机正常情况下的刮板链的转速为1.31m/s,刮板链之间的间距为1.008m,根据式(3)计算可得其刮板链之间的时间间距为0.769s,一般情况下由于刮板链长时间的运转或者是由于负载情况时,刮板链之间的间距会变大,因此在实际刮板链之间的时间间隔设置为0.8s。在煤矿井下实际使用的刮板输送机一般长度都比较长因此本文设计的刮板输送机故障在线监测系统的刮板链之间的监测点位选取有五个,其中刮板输送机的机头、机位各一个,中间位置一个,机头机尾与中间位置段的中点处各设置有一个。

2 刮板输送机故障在线监测系统硬件设计

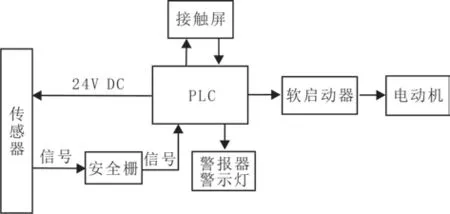

刮板输送机故障在线监测系统是由信号采集装置、PLC 控制器、上位机以及软启动器等组成的,实现刮板输送机的启动、运行、在线监测以及故障诊断等功能。其中信号采集装置是作为采集终端对刮板输送机的各个状态进行监控的,例如温度、转速等信号,并将此类物理信号转换成为电信号进行信息的传递,PLC控制器在接收到状态信号后对数据进行分析,控制刮板输送机的电机的转动,同时在人机显示界面上显示数据信息。刮板输送机的功率是比较大的,其启动时属于大功率重载启动,为了保证启动能够在安全、稳定的前提下,刮板输送机的启动采用的是调频调压软起动器。上位机能够显示人机交互界面,实时显示刮板输送机的运行状态以及出现故障后的相应故障情况,记录相关信息以备工作人员查看。由于煤矿井下环境条件恶劣,为了保证信号传递的稳定性防止信号干扰,系统的各个模块之间使用信号线直接连接。刮板输送机故障在线监测系统的系统结构图如图2所示。

图2 刮板输送机故障在线监测系统的系统结构图

本文所设计的系统是以SGZ800/750 型刮板输送机为例进行设计的,该型号的刮板输送机设计有五个信息采集点,其中位移传感器使用的MTC-500mms-Ex型磁致伸缩位移传感器,主要是监测刮板输送机的机头或者机尾是否发生了翘翻。当发生翘翻时,机头机尾安装的MTC-500mm-s-Ex 型磁致伸缩位移传感器,两者检测到900 的数据位置差就会相对较大,其距离超过规定安全范围后就会产生报警信号以及即听信号,保证刮板输送机的安全。利用PT100 温度传感器监测电动机的温度、减速器的油温,液力耦合器的油温使用GWH300红外温度传感器进行监测。对于液力耦合器的液位进行监测采用的是MTL液位传感器,电动机的转速传感器采用的是GMP-D-16 型号转速传感器,该设计中的转速传感器主要用于测量电动机是否启动,设置其为5s监测是否有大于4mA的电流输出,如果有说明电动机不存在启动故障。

刮板输送机在正常运行过程中其刮板链、链条是作为主要的牵引机构实现对刮板输送机上的煤块进行移动的,其槽体是作为整个设备的支撑来运行的。随着当今煤炭开采速度的逐渐加大,刮板输送机需要运输的煤炭的效率要求越来越高。刮板输送机的启动耗能问题就越来越突出,为了防止刮板输送机在启动时产生巨大的能耗、电流冲击,需要对刮板输送机的启动方式进行设计和选择。目前刮板输送机主流使用的启动方式主要有双速电动机、限矩型液力耦合器,这两种方式在实际使用过程中都存在着一定的问题,导致刮板输送机在运行过程中产生巨大的能耗和不稳定性。因此针对目前煤矿使用的大型、大负载的刮板输送机需要吸取上述两种方式的优点,规避其缺点进行设计。本文设计刮板输送机启动采用的是QJRP-400/1140 型号的调频调压启动器,对电路起到过流、过载、缺相等保护作用,从而大大降低了刮板输送机在实际启动过程中的启动能耗。

3 刮板输送机故障在线监测系统程序设计

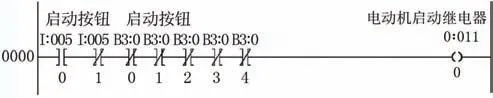

3.1 电动机启动部分程序设计

刮板输送机在综采工作面工作时,由于本身是作为牵引机构来对煤炭进行输送的,在实际工作时,经常会由于其他原因导致刮板输送机停机。当其再次启动时会由于刮板输送机溜槽堆有煤炭造成载荷超负,这就对电动机的启动提出了更高的要求,需要较大的启动电流才能进行启动。因此对刮板输送机的电动机启动采用的是调压调频软起动方式。针对电动机软件启动方式的程序设计如图3所示。

图3 电动机软件启动方式的程序设计

3.2 刮板链组监测程序设计

根据第一节中的刮板链经常出现的故障情况,据此需要对刮板输送机经常出现故障的部分进行监测。刮板输送机的刮板链组监测程序设计图如图4所示。图中的GRT指令是比较指令,通过比较检测到的电压值和预设的电压值,当有电压证明刮板输送机的刮板链正常经过监测点,当上一道刮板链经过之后,断延时时间计数器开始计时,比较两个刮板链经过的时间,当其大于0.8s时,则说明刮板链组出现了故障,输出报警启动。当刮板链正常时,其经过各个监测点的时间不会超过0.8s,也不会有报警输出。

图4 刮板输送机的刮板链组监测程序设计

3.3 温度、液位和机头/尾翘翻检测程序设计

温度、液位和机头/尾翘翻监测程序相对来说是相似的,通过传感器测量值与预设值进行比较,当测量值超过预设值时,发出报警。以机头液力耦合器温度过高监控程序为例。

4 总结

刮板输送机作为煤矿综采设备中的重要组成部分,其在日常运行过程中经常会出现故障,通过长期的观察发现刮板输送机的大多数故障是刮板输送机刮板链造成的,其主要有断链、飘链以及底槽出链等故障,还有就是电动机、机头机尾翘翻以及连接等故障。综合故障原因以及刮板输送机综采工作面工作环境提出了刮板输送机故障在线监测系统,通过信号采集模块对刮板输送机的多项参数进行监测,例如温度、位移等传感器,将检测到的数据传递到PLC 控制器通过将检测到的数据与预设数据进行对比,实现对刮板输送机实时状态的监控。刮板输送机故障在线监测系统能够有效地对刮板输送机的运行状态进行了解,降低了刮板输送机的故障率,工作人员能够快速地通过系统了解到刮板输送机的故障情况,提高了维修效率,促进煤炭高效开采。