棒材减定径生产装备技术水平与发展概况

2022-02-08王仕杰贾尚武周文浩张志娜

王仕杰,闫 乐,刘 磊,贾尚武,马 强,周文浩,陈 灿,张志娜

(1.中国重型机械研究院股份公司,陕西 西安 710018;(2.陕西历史博物馆(陕西省文物交流中心),陕西 西安 710054)

0 前言

长期以来,我国的棒线材产量占钢铁产品总产量一直处于40%~50%之间,近几年棒线材产量总和超过4亿吨,除了约10%出口外,其余产量均用于国内消化,可见棒线材产品在国民经济建设中起着相当重要的作用。棒线材轧机量大面广,全国共有1 000多条生产线。自20世纪80、90年代,我国陆续引进国外先进的棒线材轧机以来,通过消化-转化-提升这一技术路线,使我国的国产棒线材轧机装备接近世界先进水平,加上12%的进口国际先进水平的生产线,目前,处于国内先进水平以上的这部分比例约占到75%,成为市场主流。另有20%的普通轧机,采用的是双线扭转轧制工艺,产量大,仅适合普碳钢生产。还有5%的落后轧机有待淘汰。

为了提高棒材成品表面质量、控制产品尺寸公差、减少料损。现普遍采用在棒线材粗中轧机及预精轧机后增设棒材精密轧制机组即棒材减定径机组,用于特殊钢的精密控制轧制。经过发展的棒材减定径机组具有三个突出优点:首先是由于其优秀的控轧控冷及低温轧制特点,可最终获得晶粒度高、尺寸精度公差好以及表面质量优异的成品;其次是可以快速反应市场需求,通过极短时间的机架及孔型调整可获得市场需要的任何成品尺寸;最后是由于其机架的高刚度及工艺可控性,大大提高了材料的收得率,为用户极大的降低了生产成本。

减径定径机组分为二辊式、三辊式和四辊式。二辊减径定径机组主要应用在高速线材轧机,其形式主要有MORGAN机型、DANIELI机型、SMS机型三种,其中MORGAN和DANIELI机型应用比较广泛,SMS机型应用较少。1980年后,三辊技术在精密定径机组PSB和减径定径机组RSB技术上取的突破,主要有KOCKS机型和SMS MEER机型。

1 棒材减定径轧机结构形式

棒材减定径轧机区别于普通轧机主要有三点:一是采用带速比的离合器,使其能够适应所有产品不同轧制速度需要;二是采用最小轧机中心距,减少微张力轧制带来的尺寸影响;三是采用单一孔型的硬质合金辊环,轧辊为双支撑,保证足够的刚度以适应很宽的产品规格范围。目前,国内主要有二辊轧机和三辊Y轧机两种引进的机型。有三机架平-立-平布置和四机架平-立-平-立布置两种型式,轧机轮系采用的是高刚度的短应力线轧机框架结构。三辊Y轧机主要是KOCKS型和西马克型,通常由3-5个机架组成轧辊孔型呈Y-Δ交替布置。

由于进口设备价格昂贵、投资大,中国重型机械研究院股份公司(以下简称中重院)已成功研发了高刚度三辊棒材减定径,并于某特钢厂成功上线使用,且效果良好,该三辊棒材减定径具备产品质量好、尺寸精度高、良好的机械性能和表面质量;较高的市场灵活性,能够轧制所有的钢种,可以轧制规格范围内所有尺寸的产品,高效快速的反应未来市场的需求。

2 棒材减定径的控轧控冷及低温轧制技术

由于控制轧制温度对成品的微观结构和各自的机械性能具有决定性的影响,因此控制轧机生产线的温度是关键。为了实现轧制产品的最佳冷却,必须以非常精确的方式控制冷却水流量。根据进口和出口温度曲线,冷却水量会自动适应轧制产品的每个位置。低温轧制控制使系统能够适应温差,并将整个冷却水平保持在最严格的公差范围内。

KOCKS棒材减定径基于轧制过程中的大数据统计,建立了一个复杂的冷却程序管理系统,可以控制由该机组定径的所有轧制产品。通过操作员监督整个轧制过程,利用自动化系统与KOCKS微结构模拟器结合。提前模拟冷却程序,预测微观结构演变和温度发展。通过匹配独特的水箱参数实现轧制温度的控制,该水箱机械设计复杂且独特定制,适用于所有尺寸的复杂冷却工艺,对冷却元件进行了差异化设计,满足控轧控冷及低温轧制的要求。

SMS MEER棒材减定径通过在轧线上增加水冷装置,通过能够精确控制冷却装置的冷却机构,保证轧件的冷却温度,实现控制轧制和控制冷却,最终能有效的控制成品轧件的晶粒大小。

DANIELI棒材减定径均布置在精轧机组与夹送混/吐丝机之间,并通过布置的可实现轧件快速冷却的大水量水箱控制进入减定径机组的轧件温度,采用热机轧制工艺改善线材的内部组织,提高产品机械性能和表面质量。同时,为保证进入减定径机组轧件断面温度的均匀性、精确控制轧制温度与吐丝温度以及延长吐丝管的使用寿命,在工艺布置上需考虑加大精轧机组与减定径机组之间以及减定径机组与夹送轮/吐丝机之间的距离。该机型可进行750~800 ℃的低温轧制,以满足两相区的控轧要求,可有效细化晶粒尺寸,改善产品性能。

中重院研发的棒材减定径,在控轧控冷及低温轧制方面综合了国外的先进技术与控制方案,通过专用的组织金相模拟软件,对高温轧制状态下通过棒材冷却与水箱喷水流量及速度的组织预测,得到最佳的棒材减定径入口组织,使整个轧制过程具备前馈和可预见性,再通过轧制后组织金相分析比对,积累原始数据库做为水箱喷水流量及速度的修正,不断自学习从而实现质量可控的闭环控制。

3 棒材减定径机架及孔型的调整

棒材减定径孔型调整主要是为了在轧制过程中根据实时的棒材出口公差及椭圆度来快速调整孔型来达到精密轧制的目的。调整孔型首先分为带载压下以及离线压下两种方式,带载压下是利用板带轧制液压尺寸自动控制(AGC)的原理,通过液压小仓的液压调整来实现孔型的调整,而离线压下主要是通过偏心机构或丝杠螺母进行调整。

KOCKS棒材减定径尺寸控制系统在线棒材测量系统调整轧制过程,该系统提供实际轧制棒材形状的数据,以及来自三辊减定径机组前后的棒材轮廓检测仪的棒材大小径数据。一旦检测到与最佳公差的偏差,尺寸控制系统就会优化速度或调整每个机架的辊隙,直到达到理想的公差。这些功能通过全自动优化工艺参数,显著改善轧制公差,并简化操作。测量数据被收集并存储在数据库中以备将来使用。

KOCKS棒材减定径在线快速调整分别是通过张力控制,辊隙调整,快速获取操作过程数据,自动监控成品尺寸来实现。KOCKS棒材减定径的孔型调整机构由径向调整齿轮轴进行调整,带动三个方向偏心套同步旋转,使得孔型同时变大或变小,偏心套传动轴装配结构如图1所示。

图1 三个输入驱动轴的机芯

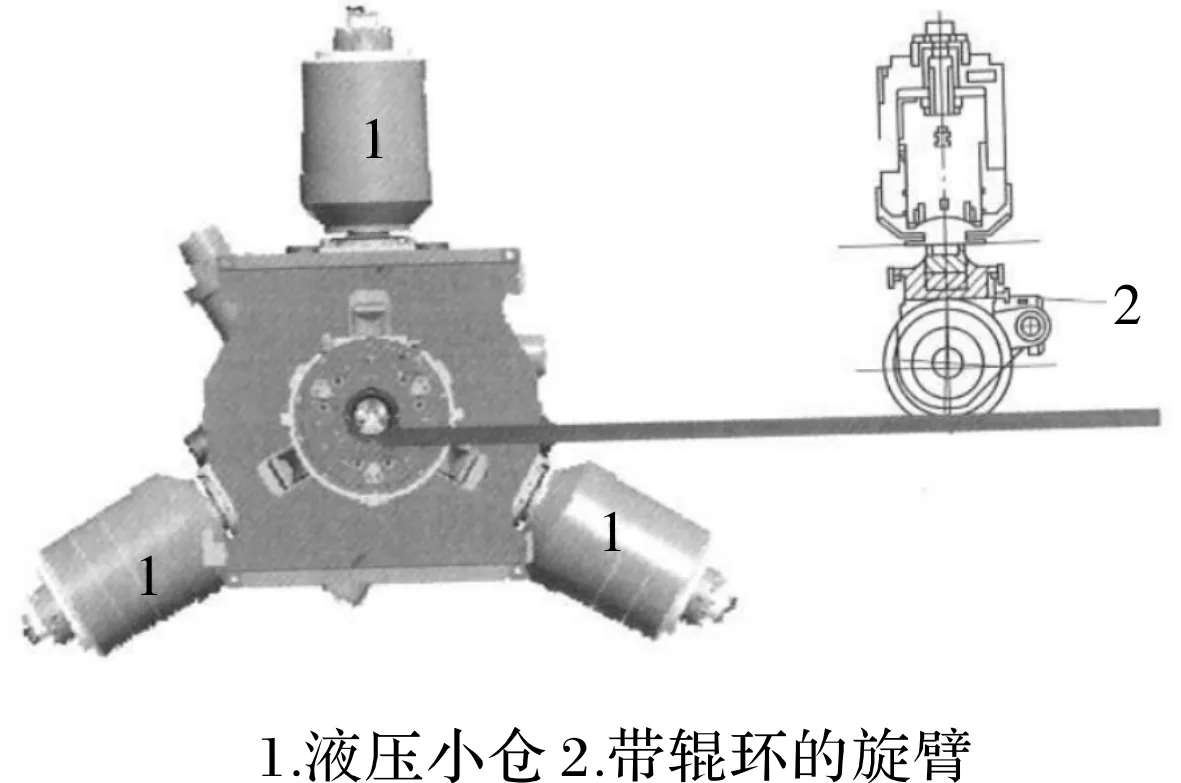

SMS MEER棒材减定径为机身带液压辊缝调节的四机架三辊棒材减定径机组。具有实时带载液压辊缝调整能力,故而能够对与理想设定值之间的偏差做出智能的反应。液压小仓调节安装于机座内。机座内装有传动装置连接机构和孔型调整机构。图2所示为SMS MEER棒材减定径机芯。

图2 SMS MEER棒材减定径机芯

其他公司的减定径机架的快速反应也是通过减少轧机的更换频次,在线调整轧缝来缩短停机时间并减少备用机架准备的工作量,极短的导卫和机架更换时间,提高轧机利用率来实现。

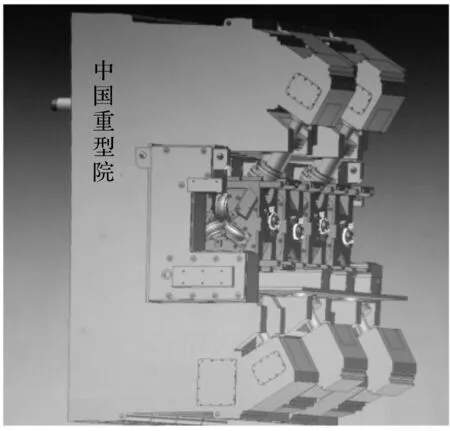

由中重院开发的三辊棒材减定径机芯的三个辊子能够独立轴向定位调节和径向联动调整。三个辊子夹角互成120°布置,且可以独立传动。机架布置形式为“Y”与倒“Y”交替布置,可实现无扭转轧制,布置紧凑,节省空间。

棒材减定径机架及孔型的调整:

(1)通过调整螺杆带动所有三个偏心套筒同步旋转,辊子轴可以在偏心套筒内旋转。因此能够实现三个辊子同步调整辊隙。径向调整距离:±5 mm;

(2)通过螺纹套筒旋转可实现轧辊的轴向调整。轴向调整距离:±0.5 mm;

(3)机架内设计了特殊的迷宫,微小的空气压力防止水和碎屑进到轴承里,保证了轴承的长期使用寿命。

图3 中重院减定径机架

4 高刚度机架及工艺可控性

高刚度机架有极小的牌坊弹跳,是实现精密定径的前提。高刚度结构经历了从分体机架向一体式可锻铸铁牌坊的改进、以及组合式机架到预应力机架的发展。现有的高刚度减定径主力机型采用的几种方案:KOCKS与中重院的高刚度加强型整体可锻铸铁牌坊;HPR棒材减定径是通过液压预应力实现高刚度;SMS MEER是通过自动计量控制(AGC)实时弥补弹跳来实现工艺可控。

KOCKS棒材减定径通过高刚度加强型结构极大的减少了轧制时的弹跳,高刚度加强型机架牌坊来源于封闭式整体可锻铸铁牌坊,其他部件如偏心套、传动部件等分别于120°三个方向装入,且轧辊通过液压超高压无键装入传动轴,从而在均匀变形的同时得以强制规圆与延伸,实现了工艺可控。

SMS MEER棒材减定径的精密定径由5组轧辊组成,每组有3个轧辊。轧辊可以通过液压来调节,调节时允许负载,这一点是优于其他公司的同类产品,目前其他公司的减定径机都不能带载调整辊缝。载荷包括尺寸自动控制(AGC)和监视器控制,用安装在精密定径机后面的激光测量装置来检测产品的尺寸。还为工艺参数的设计提供工艺模型,最终实现了工艺可控。

HPR棒材减定径的高刚度性能是由一台精密压下机构的立式机架和大刚度具有液压预应力轧辊的水平机架,来实现工艺可控。

中重院的三辊棒材减定径高度重视高刚度机架的实现方式。重点从机架框架和主轴的结构优化实现机组的高刚度与工艺可控,机架框架作为机架的核心部件,用于固定内部各零部件并传递轧制力,作为三辊棒材减定径机芯系统最为重要的零件,控制好机架在最大受力情况下的变形,才可以最终保证系统整体的跳动量,保证辊环在轧制过程中的长期稳定性。中重院通过有限元分析不断优化机架结构形式,在最大轧制力的情况下,框架最大的变形量是0.051 mm,实现了机架的高刚度,满足轧制精度需要。总变形量如图4所示。

图4 总变形量

主轴的结构优化同样是通过有限元静力学分析,在轧制过程中,机架系统对各主要零部件的变形量有严格要求,任何一个零部件的变形量过大均会降低机架系统整体的轧制精度,从而影响整体轧制质量。作为联接各轴向定位和径向受力部件的主轴,轧制过程中其变形量的大小直接决定了整个系统的刚性和精度。由图5可知,结合轧制工艺要求和现场实际经验可知,通过结构优化将主轴位移偏移量控制在0.1 mm 以内。

图5 X轴方向最大位移量

5 结论

随着棒材生产的技术进步与市场环境的变化,由原来以基建为主的建筑用热轧钢筋因其生产技术难度低,进入门槛低,致使棒线材厂向优特钢厂转变动能进一步加大。但是,现有棒材厂的旧生产线的产品表面划伤严重、椭圆度超标和头尾出耳子现象严重,而且每次轧成品前要不断的试轧才能出合格的产品造成浪费材料等现象。使得钢厂对提高棒材减定径装备技术水平显得尤为的迫切。未来棒材减定径发展的方向主要有:

(1)在棒材减定径机组前后分别布置在线测径仪,加前馈和后馈,通过大数据计算实时带钢调整孔型及张力控制,及时的补偿孔型磨损对产品精度的影响,从而提高产品的成材率和尺寸公差。

(2)由两辊到三辊、四辊减定径的发展,成型过程中宽展更小,尺寸更精准,意味着更新的成型工艺以及尺寸控制方法,未来更多全新孔型的出现将获得更优的成品。

(3)由于机械结构限制,孔型的组合也是控制产品尺寸公差的重要手段。目前已有两辊开坯,两辊短应力轧机、三辊棒材减定径、四辊棒材减定径机型,而将上述轧机通过排列组合产生新孔型组合,必将出现新的更好的生产工艺。