脱硫增压风机转轴裂纹故障诊断

2022-02-08贾维龙王顺利

贾维龙,王顺利

(马鞍山马钢华阳设备诊断工程有限公司,安徽马鞍山 243000)

0 引言

脱硫工艺系统中,烟气进入吸收塔中洗涤脱硫,经脱硫后送回尾部烟道进入烟囱排放。由于烟气流经原烟道、换热器、吸收塔、净烟道、挡板门等阻力设备,需要设置增压风机来补偿流动中的压力损失。马钢炼铁总厂南区一台烧结风机脱硫增压风机采用UA 系列静叶可调轴流式通风机。

UA 系列轴流通风机由进气箱、可调前导叶装配、小集流器、机壳装配(叶轮外壳和后导叶组件)、转动组(传扭中间轴、联轴器、叶轮、主轴承装配)、扩压器、冷风管路和润滑管路等组成。

UA 风机工作时,气流由风道进入风机进气箱,经过收敛和预旋后,叶轮对气流作功,后导叶将气流的螺旋运动转化为轴向运动,并在扩压器内将气体的大部分动能转化成系统所需的静压能,从而完成风机的工作过程。

增压风机的稳定运行对脱硫系统至关重要,马钢华阳设备诊断工程有限公司对该机组安装远程诊断系统,监控设备运行状态。在2021 年1 月16 日,该机组振动持续增大,技术人员利用远程诊断系统并结合离线精密诊断分析,分析判断设备故障长轴存在开裂,对设备及时进行检修,避免事故发生。

1 设备主要参数及结构

脱硫增压风机由电机、传动轴和风机叶轮组成。其中,电机型号为YSBPKK900-6,轴承采用滑动形式,电机额定功率6300 kW,转速995 r/min,电压10 000 V;风机由成都电力机械厂生产,轴承型号为7260+NU260。

远程诊断系统共安装4 个传感器,分别设置在电机自由端水平(1H)、电机驱动端水平(2H),电机驱动端轴向(2A)、风机水平(3H)(图1)。

图1 机组远程系统传感器安装

2 转轴裂纹原理分析

根据裂纹在轴上的位置、裂纹深度及受力情况,转轴出现裂纹后所表现出的振动响应是有所不同的。根据裂纹区域应力状态的不同,裂纹会表现出3 种状态。

(1)闭裂纹。闭裂纹就是指转轴在正常旋转时,裂纹总是处于闭合状态,此时转轴裂纹应是承受压应力。闭裂纹对转轴振动的影响不大,振动频谱和波形基本不变,较难通过振动监测发现。

(2)开裂纹。开裂纹是指转轴在正常旋转时,裂纹总处于张开状态,此时转轴裂纹应是承受拉应力。受开裂影响,转轴刚度不对称,造成振动带有非线性性质,带有2×、3×、4×等工频谐波能量,并且随着裂纹的加深,振动能量也会同步增大,同时工频相位也会发生变化,特别是在通过一阶临界转速时更加明显,在调速时还可能会出现分频共振现象。

(3)开闭裂纹。开闭裂纹是指转轴在每旋转一周中裂纹会出现张合闭合一次,此时转轴裂纹应承受了重力或其他径向载荷。开闭裂纹对转子振动的影响复杂,综合了开裂纹和闭裂纹的特征,振动呈现非线性,振动幅值会出现波动。

3 数据分析

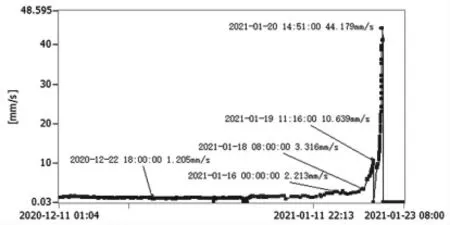

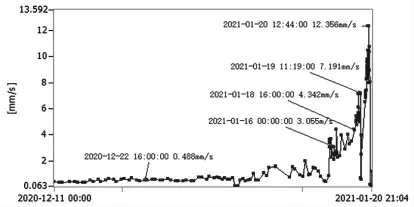

2020 年12 月22 日,远程诊断系统对脱硫增压风机提示振动报警,电机驱动端轴向振动有增大趋势,(图2),此时分析机组其他方向振动变化不大(图3、图4)。继续运行至2021 年1 月16 日,电机驱动端轴向振动突然增大,电机水平和风机振动有略有增大,在1 月18 日后机组振动迅速增大。1 月18 日对机组进行离线精密诊断测试分析,主要表现在电机两端轴向振动较大,振动主要能量为转频,其中风机水平振动存在转频及2 倍频谐波能量(表1),判断机组振动应是受机组轴系影响,建议复查机组对中。

图2 电机驱动端轴向(2A)速度趋势

图3 电机自由端水平(1H)速度趋势

图4 风机水平(3H)振动速度趋势

表1 机组振动速度有效值(2~1000 Hz) mm/s

结合现场生产需求继续运行,远程诊断系统发现机组振动继续增大。19 日再次对机组进行离线测试,机组振动明显增大(表1),说明缺陷在持续劣化,同时振动能量中出现了2 倍频谐波(图5~图7)。

图5 电机自由端水平(1H)速度多频谱图

图6 电机驱动端轴向(2A)速度多频谱图

图7 风机水平方向(3H)速度多频谱图

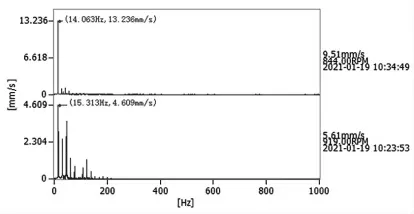

经现场协商,对机组进行降速测试,电机转频由15.313 Hz降至14.063 Hz,电机径向振动略有减小,其中驱动端垂直振动由5.8 mm/s 减小至4.3 mm/s,但电机轴向振动增大明显,由5.6 mm/s增至9.5 mm/s(图8)。径向振动随转速降低而减小符合振动特性,但轴向振动随转速降低而增大,明显不符合振动特性。结合前期测试以及机组振动持续增大的现状,判断轴系或叶轮存在开裂等缺陷,建议停机检查。现场安排停机,复查机组对中良好,叶轮内部未发现明显异常,由于长轴在风机内部且有保护罩无法检查。因生产需求,现场决定继续开机运行。

图8 电机驱动端轴向振动多频谱图

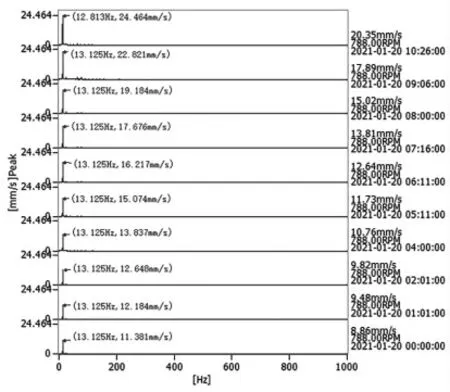

根据远程诊断系统数据,机组运行过程中振动明显加快。对20 日0:00—10:00 的监测数据进行分析,机组振动较大,其中电机两端水平方向和轴向振动更明显,且振动能量中谐波有增加(图5~图7);电机自由端水平振动从8.86 mm/s 增大至20.35 mm/s,主要是转频能量明显增大(图9、表1)。这说明机组缺陷存在且持续劣化,目前已不能安全运行,联系现场进行停机检修处理。

图9 电机自由端水平(1H)振动方向多频谱图

综合整体数据分析判断,比较符合轴开裂缺陷的表现形式,长轴开裂的过程应是由前期闭裂纹发展到后期开裂纹,在前期振动变化不明显,振动频谱中也没有明显特征,发展到开裂纹后振动明显、逐步增大。特征优先表现在轴向,随后发展迅速,长轴强度降低,受扭矩影响,裂纹深度和振动迅速增大。

4 检修验证

根据诊断建议停机检修,对增压风机解体检查,发现机组长轴存在开裂,验证了上述判断(图10)。

图10 联轴器长轴开裂