基于状态监测的机械真空泵故障预警诊断系统

2022-02-08温焱明陈志军

温焱明,贾 轩,陈志军

(中山嘉明电力有限公司,广东中山 528403)

0 引言

针对机械真空泵,如果问题原因是出现了错误代码,那么维修人员可以借助读码器等设备发现错误代码,从问题代码的显示文字中可以了解设备的问题范围[1]。但是如何精准定位问题点,解码器的显示结果并不能定位到具体故障点,导致问题不能快速确认,真空泵不能尽快恢复工作。而问题排查过程需要维修人员对照使用维护说明书,拆解真空泵,逐一排查可能的故障点,费时费力。虽然借助诊断设备可以初步显示设备参数,但不能自动筛选出问题相关的数据,并且进行故障预警。在实际工作条件下,如果没有遇到错误代码,那么诊断故障的效率就非常低。工业大数据是工业信息化方面所产生的数据集,是互联网的产物,这些数据还会不断地参与到工业的发展之中[2]。大数据具备工业本身的特点,还对工业发展具有很强的指导作用和决策辅助作用。对于工业发展来说,大数据本身的质量也是非常重要的,高质量的数据可以保障工程有质有量地完成,能够保障决策的正确性。因此,针对以上所阐述的这些问题,本文设计了一套智能混合故障诊断系统,其基本功能是帮助维修人员在实际工作中遇到的困难进行数据支持和决策辅助,还能够对维修人员用读码器收集的数据进行自动筛查。该系统能够在很大程度上提高设备维护单位的工作效率,具有很高的实用性。

1 故障预警诊断系统硬件设计

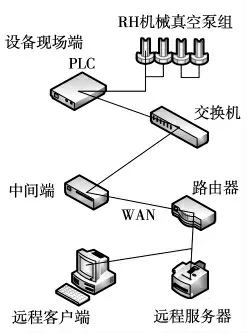

通过分析机械真空泵的组成及工作原理,分解故障模式,设置状态监测点,并针对不同监测点的数据类型,选取有针对性的参数采集模组,将采集到的数据实时传输到信息处理器,进行分析和判断,发现运行参数异常,发出故障报警。因此,机械真空泵的故障预警诊断系统划分为3 个分机:现场端的数据采集分机;数据远程传输链路;远程客户端的数据处理终端(图1)。

图1 远程问题诊断平台系统架构

现场端主要起到侦测作用,并且添加了智能开关起到自动控制的作用。侦测设备会对现场的各项数据进行收录和解析,中间端会将汇集的数据进行积累和周期性处理并向下运输。最后远程客户端将数据显示出来并佐以基本的数据判断,如果遇到问题数据就会给工作人员发送故障预警。设备现场端采用技术成熟的PLC控制各个数据采集模组,实现模拟数据的取样、压缩和数字化变换,对真空泵设备进行实时的数据监测和收集。经过该系统收集到的数据将被统一储存到后端数据库中。

该数据库除了具有储存数据的功能之外,还能够储存系统中所有对象的属性和参数,这也是工业数据库所必须实现的功能。数据对象会根据功能、作用被分别储存到交换层、监控层等层级,具体数据位置及功能对象见表1。

表1 层级储存对象

根据工业数据解析的具体流程,本文设计的远程诊断系统具备最基本的两大功能:一是对设备的远程监控,二是对设备的问题预测。远程监控功能主要包含参数实时监控记录以及对设备的运行情况的维护,问题预测是周期性地对每一个设备节点进行训练,智能判断其是否出现问题,以此实现问题的预测和报警。

2 故障预警诊断系统软件设计

2.1 系统功能模块设计

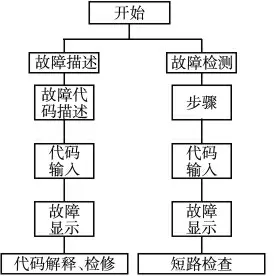

智能混合问题诊断系统包括两大板块,分别是问题代码查询板块和从数据流统计问题的诊断板块。问题代码查询板块将常见故障的现象表征和故障原因建立对应,通过故障树的形式,形成系统的故障排查简表,方便维护人员查阅和借鉴[3]。从数据流统计问题的诊断板块则是问题代码的对应排故措施,根据故障树分析得到的机械真空泵常见故障的对应排除方法,用于指导维修人员按照规范的流程,分步定位故障,完成维修。该板块需要根据问题数据库的不断积累,形成系统的、标准化的问题自动诊断。

将两个板块综合起来构成本文设计的设备故障预警诊断系统,系统最基本的功能是显示出故障代码以及列出解决问题的步骤。问题代码描述模块的主要功能是能够显示出比数据更加细节的内容,包括问题数据的代码解读,分析错误发生的初始条件、故障代码出现的位置定位以及有可能故障原因的罗列。解决问题的步骤功能是能够显示出和故障检测相关的所有信息,具体显示为自动故障排查过程和记录,基础零部件参数变化筛查,内部电路情况监测,数据流监测以及保险丝安全情况确认等。本系统投入使用之后,可以降低对维护保养和维修人员技能水平的依赖,采用自动化、智能化的故障预警机制,尽早发现问题,指导维修人员快速修复问题,将问题控制在萌芽状态,既保证了维修人员的工作精力,又提升了设备的运行效率,还在一定层面上保障了生产运行的安全性。

如果是因为转速过高、空挡抖动等原因使发动机运行停滞,可以通过解码器读取设备的参数,从远程操作界面进行问题分析。在实际维修过程中,如果想获取以往的经验来帮助维修活动,如果想调取更多的故障数据,需要重新进行网络设置。如果想模糊掉设置的规则,可以进行数据格式化功能。

2.2 系统数据库建立

问题代码查询系统的数据库是一种能够存储与机械真空泵问题代码有关的信号数据库,数据库由6 个表组成,分别是问题代码表述表、问题检测流程表、控制后台图表、电线图表、基础零部件图表、导线端口图表。各表之间通过问题代码的主要故障相连[4],问题代码查询系统中问题代码与数据表之间的关系形式有很多种,所以系统设计时,使用矩形框标注出每一个零件的名称,相关属性就用椭圆标注,设备名称和设备属性之间使用直线连接。维修人员在具体操作时,通过问题代码描述进入监测操作界面,点击查询,软件就会自动对输入的代码进行解析,查找数据库中历史数据,对现象进行匹配查询,查询流程如图2 所示。

图2 查询系统流程

为降低系统的运行环境要求,适用于真空泵实际工作场景,在设计系统数据库中本着最小化原则,在满足功能使用要求的前提下,尽可能减小数据库的体量,以适配低配置硬件环境的条件下,系统可以稳定运行。因此数据库各项图表中没有保存图片,而是将图片保存在电脑文件夹,采用调用链接的形式,提供图片显示功能。

3 验证实验

3.1 实验准备

机械真空泵高温问题的判定标准如下,当警报监测系统检测到某个零件持续排气的温度很高并且持续5 s 以上时,故障预警诊断系统的参数监测模块会将采集到的温度参数信息发送到客户端进行处理,通过阈值比较,判断为故障状态,发出报警信息。但是由于温度的上升不是一个瞬间态,往往伴随着时间的积累,因此故障预警一般会有若干时长的滞后。为了验证故障预警诊断系统能否准确测得真空泵的实际工作温度,采用实际监测的方式进行实验。

首先,设定温度监控的时长。真空泵使用过程中经常会长时间连续工作,因此测试时间覆盖了真空泵的全程工作时间,从2022 年1 月21 日3:20—8:00,4 小时40 分钟的工作时间内,每隔2 s 采集一次四级泵组1651 号真空泵工作温度参数,共7000 个数据点。机械泵在工作中呈现出周期性的温度变化,对其中超过限定温度值的数据进行提取和关注。图3 是绘制的温度随时间变化的曲线。

图3 机械泵温度样本数据曲线

其次,对所有数据进行平滑处理,剔除干扰和误差的影响,采用二值平均法对曲线进行修正。然后,通过对既有的7000 个数据作为训练样本,实现样本外预测,同时,调取该泵机实际温度数据,进行曲线拟合比对。

3.2 实验结论

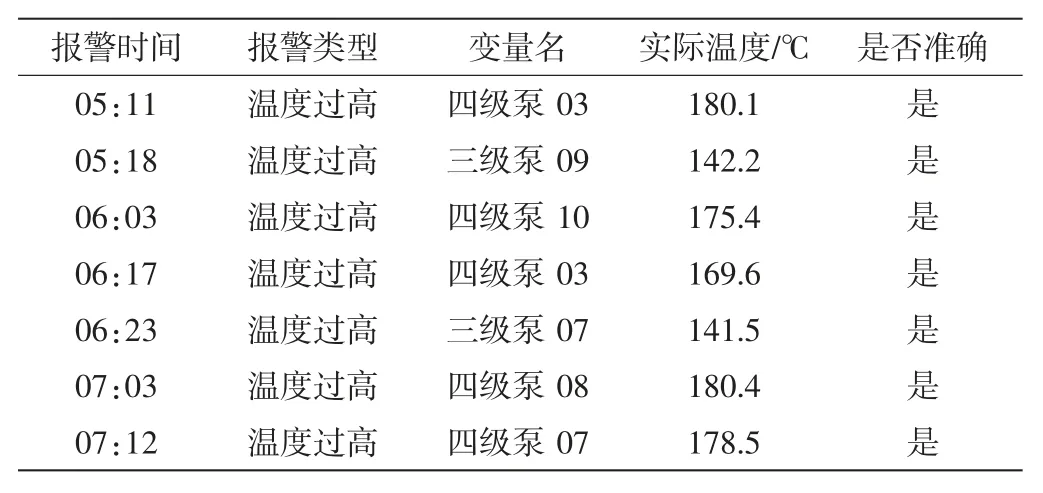

经过对故障预警诊断系统采集到的泵机温度数据与真实检测数据的对比,检验报警点的时间与温度显示的正确性,记录见表2。

表2 报警数据统计

报警时间和报警类型与实际温度的真实情况符合,真空泵确实因为高负荷工作产生了局部高温,对正常工作状态造成了威胁与损伤,监测结果符合实测结果。由此可见,本文设计的机械真空泵故障预警诊断系统可以快速并且精准地检测到设备问题并及时发出警报。

4 结束语

近年来,电子控制技术在工业制造领域的应用得到发展,在提高工作效率的同时也加大了电子控制领域故障排查的难度。所以,借助智能自动化的故障预警系统是工业制造业对产品设备质量保障的必要手段。在系统设计过程中,将模糊神经网络和邻域簇集的智能问题诊断算法作为理论依据,提出泵机故障数据约简的实质,推动了电子控制系统的发展,希望该技术能应用于企业,也能为后来要求技术精进的研究者提供参考。