离心泵自控回流阀的国产化应用

2022-02-08高阳,董雷

高 阳,董 雷

(北京航天石化技术装备工程有限公司,北京 100176)

0 引言

自动控制回流阀用于电力、石油化工、煤化工、核电、LNG等能源化工行业中离心泵的小流量配套保护,防止泵内因流量过低产生汽蚀、振动和噪声,保证泵设备的长周期安全运行。与传统的连续循环泵保护系统相比,避免在小流量工况外一直进行回路循环,避免能源的浪费,降低碳排放;与控制循环系统相比,节省流量计、多级减压孔板、循环控制阀等元件,不需动力源和信号源,完全无电连接,初装成本低、安装维护简单、有利于系统的长周期安全运行。

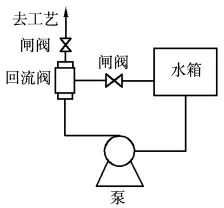

自动控制回流阀直接安装于泵出口,主路与工艺路线下游相连,旁路与泵进口相连。该阀集流量感知、多级减压、旁通控制、止回4 项功能于一体,无需外接动力和信号,系统简单,安装、维护费用低,系统安全可靠,技术优势明显,自动控制回流阀泵工艺应用系统如图1 所示。

图1 自动控制回流阀泵保护系统

1 工作原理及典型结构

自动控制回流阀是一种带有旁路的自动阀门,其核心在于主路止回阀能防止液体倒灌造成泵倒转,并能精确感知工艺流量,随工艺流量自动调整旁路回流量。

当工艺流量为零时,主路止回阀完全关闭,旁路完全打开,在将泵出口压力减为泵入口压力的同时,保证旁路流量不低于泵的最小需求流量,此时泵处于最小需求流量工况,可有效保护泵不发生“汽蚀”;随着工艺流量的增加,主路止回阀逐渐开启,旁路逐渐关闭,工艺流量和旁路循环流量之和大于泵的最小需求流量;当工艺流量大于泵的最小需求流量时,旁路完全关闭,泵供给流量完全供给工艺管路,没有额外的功率输出。

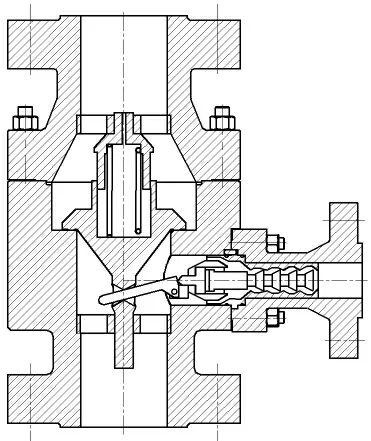

按所能耐受的旁路压差不同,将其典型结构形式分有高压型和低压型2 种,低压型自动控制回流阀结构如图2 所示,旁路通过单级套筒减压;高压型自动控制回流阀结构如图3 所示,旁路通过多级节流串减压。

图2 低压型自动控制回流阀结构

图3 高压型自动控制回流阀结构

2 应用工段

随着自动控制回流阀技术的不断进步,产品种类不断丰富,应用也越来越广泛,如在锅炉给水、低温甲醇洗、煤制天然气、苯加氢、合成氨、油品合成、海上平台污水回注等等许多工段上运行状态良好,实现了自身功能。其典型应用参数见表1。

表1 典型应用参数

3 国产化情况

由于技术难度较大,上世纪90 年代该阀门完全依赖进口。公司受邀中石化对其下属企业的进口回流阀实施改造替换,成功实现国产化,并积累丰富的经验。

凭借不断的技术研发,研究所已可研制全系列的自动控制回流阀产品,产品规格范围DN25~DN500,压力等级为150~2500 lb,额定温度为-196 ℃~538 ℃,旁路压差最高至50 MPa,并逐步向批量化、规模化方向发展。产品型式上,在常规结构的基础上衍生出低温回流阀、夹套伴热回流阀、超高压差回流阀、旁路无泄漏回流阀、核电回流阀等高端产品。

从应用效果来看,其综合性能指标已达到甚至超过国外同类产品水平,且应用业绩方面也领先于进口厂商,并在典型项目中成功实现国产化替代,如神华宁煤400 万吨/年煤炭间接液化项目、中天合创煤炭深加工项目、大连某公司出口海上平台油田深层注水项目(图4~图6)。

图4 神华宁煤回流阀在线运行

图5 中天合创回流阀在线运行

图6 超高压差回流阀泵阀联试

神华宁煤400 万吨/年煤炭间接液化项目,是全球单套装置规模最大的煤制油项目,项目以煤为原料,年产合成油品400 万吨,总投资550 亿元,其中气化及变换单元、合成气净化单元和油品合成单元所含自控回流阀共计370 台,口径DN25~DN400,介质种类繁多,包括高/低压除氧水、火炬凝液、贫/富甲醇、石蜡、重质油等,工况复杂多变。阀型涉及大口径、夹套伴热、高压差自控回流阀,技术难度较大。通过前期的技术交流、选型方案制定和技术澄清,最终确定技术方案,并按技术协议的要求进行阀门的设计、制造和检、试验,最终项目按时交付,所有阀门成功上线,实现长周期稳定运行,收到良好的节能降碳效果。同时公司实现较大的技术提升,获得宝贵的设计及在线运行经验。

大连某公司出口伊朗的海上钻井平台超高压差注水泵用自控回流阀,之前由德国某公司垄断,压差高达24 MPa,阀门采用H 形新结构,具有7 级减压能力,流量可在线调节,于2014 年3月泵阀一次联试成功,各项设计指标达到设计要求。超高压差回流阀的成功国产化,进一步提高高压回流阀的工业技术水平,取代进口产品,节约外汇,且该阀无外部控制机构,节约能源,减少污染,在高端回流阀市场占领一席之地。

目前公司生产的自动控制回流阀国内市场占有率达70%以上,并已成为国内用户的首选品牌。国际市场已扩展至美国、伊朗、印度、马来西亚、巴基斯坦等国家。

4 经济效益和社会效益

自动控制回流阀的国产化带来直接的经济效益,现通过旁路无泄漏自控回流阀论证其节能效果。

离心泵的最小需求流量和泵的口径、扬程等参数有关,以DN300 口径回流阀为研究对象,配套泵扬程为76 m,介质密度为0.561 kg/m3,工艺流量为686 m3/h,泵在正常运行时旁路仍然通过缝隙泄漏掉主路工艺流量的1%,约为6.9 m3/h,即泵在正常运行时输出的流量为693 m3/h。假设泵在正常流量时的效率为80%。按泵每年工作300 d、每天工作24 h 来计算,泵运行带来的额外电能消耗W 的计算公式为式(1)。

其中,ρ 为流体密度,g 为重力加速度,Q 为泵的体积流量,H为泵的扬程,t 为泵运行的时间,η 为泵在正常流量下运行的效率。

以现在工业用电电价0.8 元/千瓦时计算,将计算数值代入式(1),使用旁路无泄漏自控回流阀每年可省电6000 元。按照1 kW·h 节约0.4 kg 标准煤来算,每使用1 台这样的旁路无泄漏自控回流阀较常规结构回流阀每年又可节约2.9 t 标准煤。

自动控制回流阀的成功国产化,解决进口产品成本高、供货周期长等问题,大幅降低国内用户的采购成本、提升航天石化市场影响力,带来良好的社会效益。

5 结束语

“双碳目标”的提出是中国主动承担应对全球气候变化责任的大国担当;是加快生态文明建设和实现高质量发展的重要抓手;是贯彻新的发展理念,推进创新驱动的绿色低碳高质量发展。在能源化工企业中,对自动控制回流阀的应用进行进一步推广,从阀门厂家的角度来看,这将提升自动控制回流阀的设计、制造、检验试验及应用的总体水平,并对其产业化起重大推动作用;从用户的角度来看,这将有利于能源化工企业设备长周期安全运行,并在实现“双碳目标”的同时实现企业的高质量发展。