磺酸盐装置长周期运行优化措施

2022-02-08杨家河

杨家河,林 丰,白 宇

(中国石油大庆炼化公司,黑龙江大庆 163411)

0 引言

石油磺酸盐作为一种阴离子表面活性剂,因其表面活性高,驱油能力强,广泛用于三次采油过程。大庆炼化公司磺酸盐装置采用降膜式多管磺化器,其兼具成膜薄且均匀、传质传热效率高等优点,但仍存在体系黏度变化大、磺化反应速率不易控制等局限性。因此带来腐蚀及结焦等问题,需要每5 d 进行一次磺化器清洗,每28 d 进行一次装置工艺处置,对结焦的管线及设备进行疏通清理,以保证装置正常运行。周期性的停工带来的是人力、物力的大量消耗和运行参数的频繁调整。为解决上述问题对长周期运行的制约,进行技术攻关。

1 制约长周期运行的问题分析

影响磺酸盐装置长周期运行的主要问题是磺化器管束结焦、气液分离器和沉降分离器尾气管路结焦,以及磺化中和区域管线设备腐蚀问题导致的波动。除此之外,还有转化塔催化剂失活、酸吸收和碱洗塔填料腐蚀和结晶等问题。

1.1 结焦

膜式磺化器反应过程中,会产生焦化物附着于管壁,随着流程深入,焦化物不断沉积于气液分离器和尾气管线中。经长期实践观察,主要有两个原因:

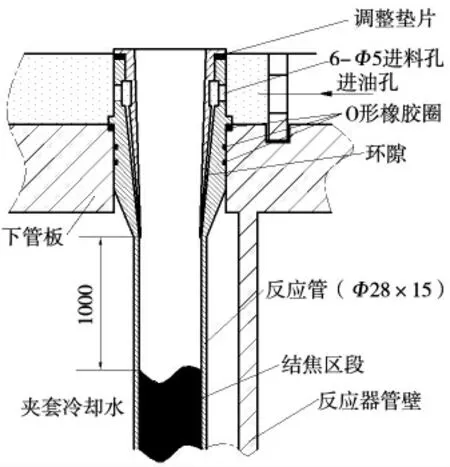

(1)反应特性限制。在磺化反应过程中,气相、液相介质剂量精度要求高。反应器内工况特殊,随着反应进行,反应管中液相黏度增大,内层传质受限,反应不断放热,出现过磺化等情况。随着过磺化情况的加剧,结焦物不断堆积,干扰气相、液相介质的剂量精度,导致反应强度不断加剧,结焦情况愈发严重。在距管头1000 mm 位置反应即开始形成焦状物,随着焦体不断积累,最终堵塞管束(图1)。

图1 磺化器反应管头部结焦

(2)反应产物堆积:①沉降分离器及尾气管线中流经的酸雾附着在滤网和管壁的焦状物上,由于SO3的脱水作用不断碳化,加重气相通路的结焦;②气液分离器中掺杂于液相介质中的焦状物由于流动性较差,在气液分离器出料口附近形成死角,易积聚成块状物,堆积结焦,堵塞出料口,严重影响产品质量和装置运行周期。

1.2 腐蚀

磺酸盐装置采用强碱性的NaOH 为中和剂[1],中和产生的热量较高。经中和冷却器冷却后的磺酸盐进入产品输料泵继续输送,10%输送到产品储罐,90%回流至气液分离器。磺酸盐介质经过中和冷却器前温度为105 ℃,冷却后温度为90 ℃,正常值为80 ℃。可见循环回流至气液分离器的磺酸盐温度较高,导致水分过多蒸发进入系统。同时膜式磺化工艺气相SO3利用率有限,过量的SO3遇水导致磺化中和系统及酸吸收系统中生成过量废酸,废稀酸严重腐蚀设备及管线,造成中和管线泄漏、磺酸出料泵抽空等问题,给平稳生产带来较大影响。

2 改进措施及效果

2.1 减少系统中的结焦堆积

目前,装置磺化系统的运行方式为一用一备,切换周期为5 d。装置实行专岗负责监督反应器压盘、分布头等清洗工作,定期对反应器分布头及垫片进行检查,出现偏差及时调整,发现设备零件腐蚀、磨损及时加工或更换,维持设备最佳状态,保证磺化效果[2]。另外,可以从工艺和设备两个方面寻求办法控制结焦堆积。

(1)控制工艺条件。由于过磺化产物是结焦物的主要成分,所以,在工艺操作方面,严格控制气相浓度及进油量,可通过控制反应强度减少过磺化情况的发生,从而减少结焦。

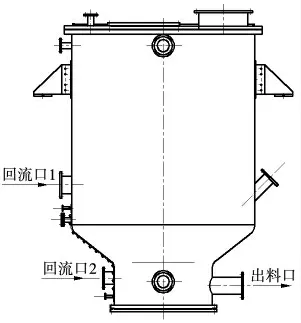

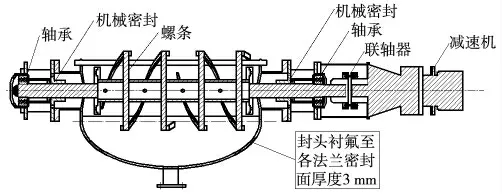

(2)增加设备干预。气液分离器中的酸渣由于存在死区,磺酸较长时间不流动结的块状物,减少磺酸的沉积可以降低酸渣的产生[3]。经长期观察发现,气液分离器中有物料液位的位置不易结焦,说明液流流动可降低结焦堆积。如图2 和图3 所示,装置采用双回流方式并在分离器底部加装搅拌设备,利用液相介质回流和机械搅拌作用对气液分离器底部进行扰动,避免气液分离器酸渣淤积堵塞出料口。

图2 气液分离器设置双回流线

图3 气液分离器增设搅拌器

(3)提高处置频次。沉降分离器作为酸雾过滤设备,因其滤网结构致密,结焦速率较快。装置在沉降分离器上增设吹扫线,通过合理规划,在磺化器切换周期内及时吹扫处置,并对沉降分离器过滤网进行同步更换,减少由于结焦物堵塞过滤网而引起压降增加。另外,技术人员还对尾气管线通过改造,增设清焦窗口,便于检查结焦情况,及时清理管线淤堵。以上措施成效显著,避免原本每月一次的停工,装置运行周期明显增长。

2.2 降低管线废酸腐蚀问题

根据经验分析,导致磺化中和区域管线设备腐蚀的稀酸中的水分是由于中和后的过热蒸发带来的,为减少系统中的多余水分,需要严格控制中和后的热量,直接的手段就是加强中和冷却器对反应热的吸收。

中和冷却器作用是冷却中和反应后的磺酸盐,属于固定管板式换热器,管程介质为磺酸盐,壳程介质为循环水。根据换热器传热基本方程式[4]:

可知,要达到传热强化的目的有3 种方法:①提高传热系数K;②扩大换热面积A;③增加平均传热温差ΔTm。根据装置实际情况,可以通过增大单位体积内的传热面积,实现传热强化。针对固定管板式换热器,采用小直径换热管和扩展表面换热面均可增大传热面积。所以,装置将原换热器规格:Φ750×6489 mm,换热面积A=86 m2,换热管规格为Φ38×2.5 mm(316 L)改造为规格:Φ750×6489 mm,换热面积A=143 m2,换热管规格为Φ19×2 mm(316 L)的新型换热器,增加换热面积57 m2,改造成新型换热器后磺酸盐冷却后温度达到80 ℃,满足使用要求。原换热器和新型换热器如图4 所示。

图4 换热器

更换中和冷却器前,冷却水温度控制在45 ℃,冷却效果才能达到92 ℃,且回流到气液分离器的介质温度高达97 ℃,泵内存在蒸汽,极易造成出料泵抽空,导致出料不畅,严重干扰生产,形成恶性循环。更换中和冷却器后,冷却水温度控制在68 ℃,冷却效果即能达到83 ℃,且回流到气液分离器的介质温度控制在87 ℃左右,循环水损失少且磺酸出料泵出料无干扰,生产平稳。将易腐蚀的磺化中和管段更换为衬氟管段[5],内衬的聚四氟乙烯的防腐效果极佳,且相较金属内壁,更不易附着结焦物,便于清理的同时降低腐蚀渗漏情况的发生。

2.3 优化管理

通过精细操作控制,在保证产品质量的前提下逐渐降低硫磺单耗,降低过量SO3含量和系统气液夹带,同时优化黑酸循环调整,减少废酸和尾气结焦物量;提升设备管控,通过对酸吸收和碱洗塔填料进行换型,提高酸吸收和碱洗效果,同时减少填料腐蚀和结晶等问题。

3 结束语

通过以上优化措施,磺化中和区域腐蚀、结焦问题明显减少,废酸产量较去年降低31%,因腐蚀抽空和结焦堵料导致的机泵问题数量显著下降,装置整体电单耗同比下降9%,磺酸盐装置运行周期从最初的28 d 延长至113 d,同时保证SO3转化率和磺化效果,运行至今效果良好。长周期运行优化措施的顺利落实,不仅提高产量,还降低生产物耗和施工材料费用,为装置带来较为可观的经济效益。