新型智能润滑系统在焦化行业的应用

2022-02-08王世俊

王世俊

(安阳钢铁股份有限公司,河南安阳 455004)

0 引言

由于干油(润滑脂)具有较高的承载能力和更好的阻尼减震能力,干油润滑在重型工业设备上的运用越来越广泛,润滑方式也越来越先进。特别是在生产系统更为线性、设备一致性更强的轧钢生产线,干油润滑的发展和推广特别快,先后经历了单体润滑、单线集中润滑、双线集中润滑和智能润滑的发展阶段[1]。国内大型钢铁企业的轧钢生产线基本上都完成了干油智能润滑的改造,效果良好。

焦化行业由于设备多样性且设备较为分散,特别是焦炉移动机械(装煤车、推焦车、拦焦车、熄焦车),干油润滑的发展十分缓慢,仍停留在集中润滑甚至单体润滑阶段,有大量设备没有安装自动润滑系统,还需要维修工定期进行更换润滑脂,设备维护效率低下、费时费力,急需进行智能化改造。

1 焦炉移动设备的特点

1.1 移动性

与轧钢生产线相比,焦炉移动设备并非固定在一个基础上,而是一直处于移动状态,且一套焦炉系统配备的两台装煤车、两台推焦车、两台拦焦车、两台干熄焦罐车和一台湿熄焦车互不联系,因此很难在地面上建立润滑基站同时对所有移动设备进行润滑控制。

1.2 多样性和分散性

与轧钢生产线设备单一的运转模式相比,焦炉移动设备需要完成走行、推焦、平煤、清扫、机构进退、闸门开闭等多种动作,因此设备丰富多样,且同一类设备又存在很多型号,因此润滑脂的供给量也各不相同。为完成设备不同点位润滑脂的供给计算、分配、执行,需要控制系统有很强的运算能力。

轧钢生产线是单线式的,润滑脂管路随生产线分布即可,而一台空间有限的焦炉移动设备为了完成多种功能,需要保证结构的紧凑,各单体设备会散乱分布在车辆上的各个角落,设备的分散导致润滑系统计算量的增加。

1.3 工作的间歇性

装煤车、推焦车、拦焦车各有两台,互为备用,一台工作的时候另一台停机维护,这时如果继续润滑将造成浪费。

1.4 环境恶劣

焦炉移动设备安装在焦炉炉顶、机侧和焦侧,由于紧靠焦炉,存在环境温度高、粉尘量大、荷载大、室外安装等问题,对润滑的密封性、耐腐蚀性要求极高。

2 建立标准的智能润滑系统

焦炉移动设备的润滑系统是由标准的智能润滑系统改进而来,因此需要先建立标准的润滑系统。

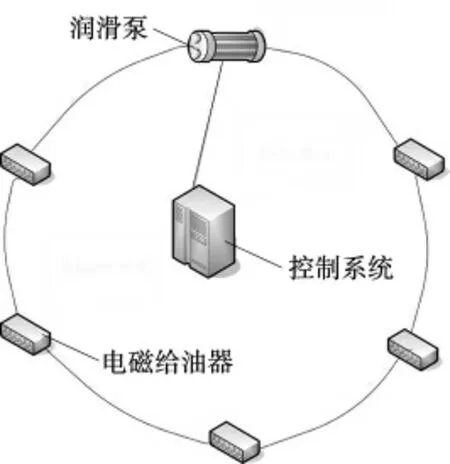

标准润滑系统最基础的部分是润滑油泵、给油管路和电控分油箱(电磁给油器);在此基础上配套电气控制柜,实现自动启停油泵和电控分油箱,实现自动化;然后将电气控制柜接入计算机,通过计算机控制给油周期和给油时长(加油量),实现远程控制和监控;最后不断开发和升级程序,通过精确分析需润滑设备的结构,采集润滑点、油泵、线路、控制柜等各部位信号,自动分析调整润滑数据,实现智能化(图1)。

图1 焦炉移动设备智能润滑系统基本结构

3 针对性智能润滑系统升级改造

3.1 小型化改造

(1)针对焦炉移动设备的移动性,抛弃原始的地面润滑基站,将智能润滑系统的电气部件高度集成,减少控制线路,缩小各部分体积,最后安装在焦炉移动设备上,跟随焦炉移动设备一同移动。

(2)改变受电方式。由于要与焦炉移动设备同时移动,不能从地面配电室取电,需要从焦炉移动设备上取电,因此需要对焦炉移动设备的供电系统进行扩容和改造。另外,有些焦炉移动设备的供电电压为特殊的660 V,因此需要变压后再为润滑系统供电。

3.2 采用星形拓扑结构

针对焦炉移动设备的分散性,改变原有的环形拓扑结构为星形拓扑结构。

轧钢系统一般采用环形拓扑结构,该结构除控制系统外,润滑泵和电磁给油器依次顺序连接,最后首尾相连,形成一个闭合的环形链路[2]。在这种结构中,所有的通信共用一条物理通道(图2)。环形拓扑结构的优势是方便管理和调节,可一次调节线路上所有点位的参数,特别适合轧钢系统整条线路的润滑,这是因为轧钢线路上每个支辊的工作状态相同,润滑周期和润滑量也相同。但该结构有一个缺点,就是不能满足个性化的设定,不能针对不同的工况条件设定不同的参数,因此不适用焦炉移动设备。

图2 智能润滑的环形拓扑结构

星形拓扑结构由中央节点和各个站点组成,整个网络由中心节点执行集中式通行控制管理,也可对不同点位做出不同的设定,如图3 所示。

图3 智能润滑的星形拓扑结构

焦炉移动设备智能润滑采用星形拓扑结构,可以将各润滑点独立起来,方便根据各点不同的润滑要求设置程序,电磁给油器按照实际所需的油量和周期供油,有效避免润滑不良或润滑过度。

3.3 自定义区域润滑

针对焦炉移动设备的多样性和工作间歇性,对智能润滑系统的控制系统进行升级改造,实现自定义区域润滑的功能。

由于给油箱润滑点就近安装,必然存在多个不同功能设备块交叉共用同一个或多个给电磁给油器(如1 个电磁给油器配置4 个润滑点),但这些设备块没有任何必然的联系,存在其中一部分工作,另一部检修或者间歇轮流工作,这时候润滑系统就要分辨出那些不工作的设备块,即使润滑周期到达也不会进行供油,以免造成浪费供油,甚至油脂溢出后污染周边环境。

自定义区域润滑简单来说就是模拟人的思维方式,将区域润滑的润滑点分散编号管理,将每个现场润滑点编入不同的区域内,只对当前正在工作区域的系统进行润滑。另外设立公共区域,可以编辑非工作时刻仍需要润滑的点。

3.4 防尘设计

将智能润滑系统小型化、紧凑型设计,可以安装到焦炉移动设备的配电室内,实现控制系统的防尘。

由于润滑泵油箱的容量有限,在润滑泵前增加补油泵和储油罐,可以实现润滑泵油箱的自动补油。储油罐容积较大,加满后可以使用较长时间,因此可以减少补油次数,降低杂质进入系统的风险;储油罐和油箱之间加装过滤器,油罐加搅拌装置避免局部抽空的问题。通过以上方法可以实现润滑脂全程在密闭环境传递,达到良好的防尘效果。

3.5 自动控制与手动控制切换

焦炉移动设备正常使用时智能润滑采用自动运行模式,特殊状态下需要对某些润滑点单独给脂时,可以切换到手动模式。

自动运行时可以按照设定好的量自动地对每个润滑点逐点检测,确认油路畅通后逐点供脂,直至所有润滑点给脂完成,然后进入循环等待时间,循环等待时间结束,自动进行下一次给油过程,整个过程无需人工干预,只要根据润滑点位的工况条件提前设定好参数即可。检测出故障时,自动弹出故障代码,维修人员可以根据故障代码快速判断故障点和故障类型,及时处理故障。

手动运行是一种特殊操作,一般在检修过程或非正常生产的情况下使用。如检修时更换焦炉移动设备上的某个运转部件,更换完毕后,油路和新部件内没有润滑脂,需要手动给脂直至注满,然后再调回自动运行模式。手动操作时只需要在触摸屏的手动控制画面上输入润滑点号,然后点击手动控制即可。

改造后的控制界面如图4 所示。

图4 焦炉移动设备智能润滑系统控制界面

4 结束语

智能干油润滑系统是一种自动化程度高、拓展能力强的润滑系统,焦炉移动设备进行智能润滑系统的改造和应用后效果良好,不仅提升了焦炉设备的自动化程度,还降低的设备的故障率,保障了生产稳定,取得了较好的经济效益。