爆炸喷涂制备流体机械抗冲蚀涂层的性能

2022-02-08刘广慧

刘广慧

(大庆石化建设有限公司,黑龙江大庆 163714)

0 引言

在水泵和水轮机等机械中不可避免的存在冲蚀现象,我国建成的大型泵站超过450 座,装备大型水泵与水轮机26 000余套,水电站11 000 座,超过1/3 的泵站与水电站存在冲蚀问题,不仅影响安全,也大大降低了经济效益。受冲蚀现象的影响,水泵或水轮机的使用寿命还达不到1 年,因设备损坏与更新造成的直接成本达到350 亿元,间接成本超过1000 亿元,不仅对环境造成了一定的影响,还浪费了大量的能源。

冲蚀现象主要发生于流体机械的表面,在其表面喷涂特殊材料,提高机械表面的耐冲蚀性,是解决设备冲蚀问题的主要办法之一。现阶段较为普遍采用的喷涂方法有超音速火焰喷涂和超音速等离子喷涂,采用的涂层主要为WC/Co 涂层,这种涂层具有较高的硬度,其硬质相为WC,呈颗粒状分布在涂层中,Co 作为硬质相的粘合剂,起到聚拢颗粒的作用,并能进一步提高涂层的韧性,使涂层的耐冲蚀性进一步增强。超音速火焰喷涂的主要原料是氧气,氧气也是重要的工业原料,价格逐年提高,超音速等离子喷涂的主要原料是氩气、氮气、氢气,这些气体的制备成本也在逐年增加。

爆炸喷涂是一种新兴的机械表面喷涂技术,主要原料包括氧气、氮气、丙烷、乙炔,除氧气外,其他气体的制备成本较低,这种喷涂技术消耗的原料较少,具有较高的经济效益[9-10]。在爆炸喷涂工艺中,气体燃烧产生3300 ℃的高温,由爆炸推动的气流速度可达2500 m/s,能够在机械表面形成致密的涂层,还具有孔隙率低、显微硬度高、结合强度高等特点,在热喷涂领域得到了广大业内人士的认可,是一项极具推广价值的新兴技术。如何利用爆炸喷涂技术,在水泵和水轮机等流体机械表面喷涂WC/Co 涂层,对提高水利设备寿命和安全性,提升水利行业经济效益具有重要的现实意义。本文采用新型的CCDS-2000 型爆炸喷涂系统对流体机械进行喷涂试验,研究其抗冲蚀性能。

1 实验

1.1 实验用材料

本次实验选择的基体材料为0Cr13Ni5Mo 不锈钢,是一种常用的水轮机制造材料。喷涂材料为WC+12Co 混合粉,其中硬质相WC 占88%,粘合剂Co 占12%,粉末颗粒直径5~45 μm,喷涂材料的品牌为著名品牌普莱克斯,该粉末采取烧结破碎工艺,将硬质相WC 包裹在粘结相Co 中(图1)。

图1 WC-12Co 粉末SEM 形貌

1.2 试样制备及喷涂工艺

喷涂前对基体材料进行表面处理,先使用酒精擦除表面油污,再使用白刚玉对工件表面进行喷砂处理,使工件表面的粗糙度达到Ra:8~12 μm,喷砂处理完成后使用压缩空气吹净表面灰尘。

待试样表面处理完成后,采用CCDS-2000 型爆炸喷涂系统对试样表面进行喷涂,燃料为丙烷、乙炔,在氧气的辅助下爆炸燃烧,利用氮气输送WC+12Co 混合粉,该系统的气体燃烧可以产生3300 ℃的高温,由爆炸推动的气流速度可达2500 m/s,在试样表面形成致密的涂层。

1.3 实验方法

试样经爆炸喷涂后切割成规则的形状,使用磨抛机磨抛试样表面,利用KMM-500E 型光学显微镜观察涂层表面的孔隙率,随机选取10 个观察点,并计算其孔隙率的平均值,再利用电子的显微镜观察涂层表面的微观结构,采取X 射线衍射仪对涂层表面进行分析,最后利用显微硬度计测量涂层的硬度,随机选取10 个测点,载荷200 gf,加载时间10 s,计算其平均硬度。

接下来进行涂层的结合强度试验,试验设备为拉伸试验机,拉伸速率0.5 mm/min。再接下来进行试样的冲蚀试验,转速1 200 r/min,砂浆浓度30%,冲蚀时间4 h,选取3 块试样进行冲蚀试验,测量其冲蚀前后的质量损失。选取3 块基体材料进行冲蚀试验,将测量得到的质量损失结果与爆炸喷涂试样进行对比,利用电子显微镜观察试样和基体材料的表面。

2 结果与分析

2.1 涂层微观结构

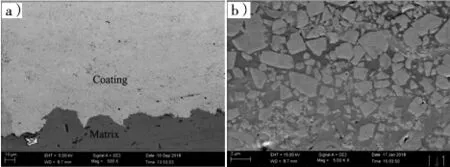

图2 为爆炸喷涂后试样的表面微观结构,低倍观察时可见致密的均匀表面,未发现贯穿孔隙,未出现明显的层状结构,这说明涂层是由熔化或半熔化状态的物质撞击基体形成的,当喷涂材料的熔化状态良好时,在较高的速度下撞击基体所形成的片层界面会变得模糊甚至消失,包被观察时可见均匀散布的WC 颗粒,在颗粒周围包裹着粘结剂Co,涂层的孔隙多发生于粘结剂Co 上面,其孔隙率为0.63%,平均显微硬度为1305.6 HV0.2。实验结果说明,涂层的孔隙率较低,硬度较高,拥有较强的抗冲蚀能力。

图2 WC-12Co 涂层形貌

2.2 物相组成

利用X 射线衍射仪对涂层表面进行分析,分析结果如图3所示,除WC 相和Co 相外,还存在少量的W2C 相,这是由于WC颗粒在高温条件下与氧气发生反应造成脱碳,形成W2C 相,W2C相是一种高脆性的物质,会降低涂层耐磨性,喷涂时应减少W2C相的产生[11-13],可以通过优化喷涂工艺来减少W2C 相的产生,例如提高氧气燃烧效率、优化氮气含量和喷涂距离等。

图3 WC-12Co 涂层的XRD 谱

2.3 结合强度

涂层的抗冲蚀性能很大程度上取决于涂层的结合强度,结合强度越高,涂层的使用寿命越长。本次拉伸试验获得的结果见图4,爆炸喷涂所获得的涂层结合力为130 MPa。说明爆炸喷涂所制成的涂层具有较高的结合强度,这是因为爆炸喷涂技术可以将粉末颗粒加速到700~800 m/s,这一速度远高于超音速喷涂,并且爆炸喷涂的高温可以提升熔融、半熔融状态下,粉末颗粒附着于基体材料上的扁平化效果,获得更加致密的涂层,进一步提升涂层的结合强度。

图4 WC-12Co 涂层结合强度曲线

2.4 冲蚀试验结果及分析

2.4.1 冲蚀试验结果

经过对涂层试样和基体材料4 h 的冲蚀试验后,测得爆炸喷涂试样的质量损失为80 mg,基体材料的质量损失为371.81 mg,喷涂后的抗冲蚀能力提升4.8 倍,由这一实验结果可以看出,爆炸喷涂工艺在基体表面形成的WC-12Co 涂层,具有较高的抗冲蚀能力。

2.4.2 涂层冲蚀机理分析

利用电子显微镜进行涂层冲蚀机理分析,对经过4 h 高速水流泥沙冲蚀后的涂层进行观察(图5),经过4 h 的冲蚀后涂层表面出现犁沟,还产生了微裂纹。对其原因进行分析得知,涂层由熔融或半熔融的WC+12Co 液滴以较高的速度冲击基体表面形成,在撞击过程中形成了层层堆叠的层状结构,层与层的搭接处强度较弱,易形成孔隙等缺陷。在高速的水流泥沙冲蚀下,层与层的搭接处首先被破坏,形成犁沟并伴有微裂纹,随着冲蚀时间的加长,结构缺陷逐渐扩大,达到一定程度后就会产生脱落。

从图5c)和图5 d)可以看出涂层表面未出现解理断裂,裂纹形式主要以穿晶断裂为主,在剥落处形成了台阶状结构。涂层内部未出现明显的沿晶断裂,这是因为喷涂过程中形成了层层堆叠的层状结构,在冲蚀力的反复作用下,开裂脱落形成了台阶形貌。

图5 WC-12Co 涂层冲蚀后的SEM 形貌

本次试验采用爆炸喷涂技术,在0Cr13Ni5Mo 不锈钢基体材料上所获得的涂层具有组织致密,孔隙率低,硬度与结合强度较高的特点。在高速水流泥沙冲蚀作用下,孔隙多发生于粘结相Co 上面,使硬质相WC 突出涂层表面,受高速水流泥沙反复冲蚀后发生破碎脱落,形成冲蚀磨损。

3 结论

(1)爆炸喷涂制备流体机械抗冲蚀涂层具备较高的硬度、较高的结合强度和较低的孔隙率。

(2)爆炸喷涂制备流体机械抗冲蚀涂层,可以将基体表面抗冲蚀性能提高4.8 倍,大大提高基体的抗冲蚀性能,延长流体机械的使用寿命。

(3)爆炸喷涂制备流体机械抗冲蚀涂层,由熔融或半熔融的WC+12Co 液滴,以较高的速度冲击基体表面形成,在撞击过程中形成了层层堆叠的层状结构,在高速的水流泥沙冲蚀下,层与层的搭接处首先被破坏,形成犁沟并伴有微裂纹,随着冲蚀时间的加长,结构缺陷逐渐扩大,达到一定程度后就会产生脱落,冲蚀裂纹的扩展方式以穿晶断裂和沿晶断裂为主。