面向机器人抓取的小型直线串联弹性驱动器设计与控制

2022-02-08华洪良廖振强赵景波

华洪良 宋 杰 廖振强 赵景波

(1.常州工学院航空与机械工程学院, 常州 213032; 2.南京理工大学机械工程学院, 南京 210094;3.常州工学院汽车工程学院, 常州 213032)

0 引言

力控抓取是机器人实现任务操作的关键,在农业采摘[1-2]、医疗手术器械[3-5]、工业自动化[6-7]等领域具有广阔的应用背景。结构紧凑、安全性是力控驱动技术的关键指标[8]。

串联弹性驱动原理由于其驱动柔顺化、力控精度高等优点[9-10],在机器人抓取应用领域具有较好应用前景。目前,串联弹性驱动器研究主要集中于轻型协作机械臂[11-12]、人工外骨骼[13]等领域,性能方面主要侧重于瞬态大功率、大力矩输出。而面向机器人抓取的串联弹性力控驱动技术研究则更侧重于微型化与柔顺安全性等方面[14],并存在以下问题:①微型化串联弹性驱动系统组成原理与结构方案。机器人末端夹持机构对内部驱动器、传感器以及支撑传动结构紧凑性提出了极高要求[15]。探索满足机器人抓取紧凑性要求的新型串联弹性驱动系统组成原理与结构方案是串联弹性驱动器小微化发展的关键问题之一[16]。②紧凑空间下驱动力位感知。在紧凑空间条件下,夹持部集成力位传感器容易导致夹持结构复杂、质量增加,从而影响动态抓取性能及运动可靠性[17-18]。如何面向紧凑空间环境构建驱动力位感知系统与方法是串联弹性驱动器小微化发展的另一关键问题。AGARWAL等[16]基于线缆驱动原理设计了一种微型串联弹性驱动器LC-SEA,用于手指穿戴康复训练,由于采用电机远程驱动的方式,结构整体紧凑性不佳。其中,弹性体部分外形体积约为44 mm×36 mm×17 mm,驱动力峰值约12 N。CHEN等[19]通过在微型伺服电机输出端增加扭簧结构,设计了一种微型转动输出式串联弹性驱动器,并实现未知物体力控自适应抓取。华洪良等[20]基于腔式结构设计了一种高度紧凑型串联弹性驱动器,实现电机、弹性耦合结构与传感器的一体化设计。其外形体积约为42.5 mm×34 mm×62 mm,驱动力峰值可达40 N。目前,微型串联弹性驱动器研究主要集中于转动输出型,采用多级齿轮传动结构实现减速增力。由于齿轮传动结构的可反向驱动特性,电机断电情况下驱动力无法保持。因此,在机器人抓取驱动应用中存在一定安全性问题[21-22]。

针对串联弹性驱动器小微化发展所面临的问题,提出一种微型紧凑直线串联弹性驱动器(Linear series elastic actuator, LSEA)系统组成原理及其机电一体化系统方案。对微型紧凑直线串联弹性驱动器设计与控制所面临的感知系统标定、模型辨识、控制策略与抓持应用问题进行研究,揭示微型紧凑直线串联弹性驱动器驱控特性,以期为微型紧凑直线串联弹性驱动器工程应用提供参考。

1 直线串联弹性驱动器机电系统设计

1.1 结构设计

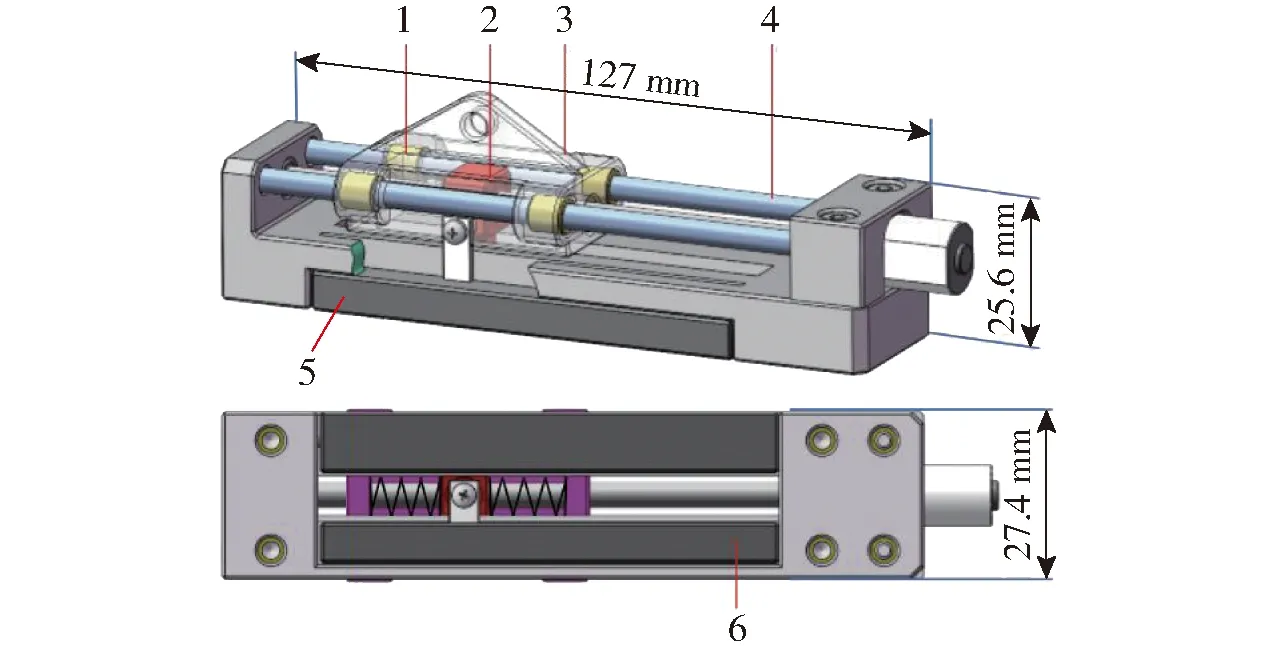

直线串联驱动器原理如图1所示。微型电机回转运动通过丝杆转换为驱动螺母直线运动。驱动块含有一腔体,弹簧1、驱动螺母与弹簧2以串联压缩的形式嵌于驱动块腔内。在空载状态下,驱动螺母线性运动将通过弹簧1与弹簧2传递至驱动块,实现位移输出。在负载状态下,驱动块的线性运动将受到限制,驱动螺母的线性运动对弹簧1或弹簧2进行压缩,弹簧1、弹簧2弹性恢复力将传递至驱动块,对外输出驱动力。采用两个微型位移传感器分别测量驱动块、驱动螺母位移,通过计算差值获得弹簧组综合变形量。

图1 LSEA驱动原理Fig.1 Actuating principle of LSEA1.弹簧1 2.驱动块 3.驱动螺母 4.弹簧2 5.轴承 6.微型电机 7.丝杆 8.微型位移传感器1 9.微型位移传感器2

图2 LSEA虚拟样机三维模型Fig.2 3D virtual prototype of LSEA1.微型直线轴承 2.驱动螺母 3.驱动块 4.直线导轨 5.微型位移传感器1 6.微型位移传感器2

为实现紧凑设计,采用一体化微型N20丝杆电机进行驱动。N20电机头部含有一速比1∶50微型减速机,丝杆极限扭矩为0.3 N·m。弹簧1与弹簧2中径、线径、圈数分别为6 mm、1 mm、10。采用RS6011Y19004型微型位移传感器分别测量驱动块位移x1与驱动螺母位移x2。建立紧凑型LSEA虚拟样机模型如图2所示,其长、宽、高分别为127、27.4、25.6 mm,有效力控行程约60 mm,驱动力峰值约为48 N。

1.2 传感系统标定

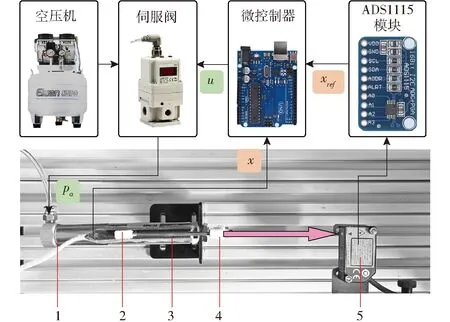

LSEA力控精度直接取决于微型位移传感器1与微型位移传感器2测量精度。然而,微型位移传感器由于其内部碳膜厚度制造误差而存在固有非线性,从而导致位移测量精度受到较大影响[23]。为此,建立微型位移传感器固有非线性校正试验平台如图3所示,对LSEA感知系统进行标定。非线性校正试验中,将微型位移传感器探针与活塞杆相连,通过控制伺服阀驱动压力pa实现气缸往复运动控制。气缸活塞杆往复运动位移由微型位移传感器、激光位移传感器同步测量,进而获得微型位移传感器非线性响应x及其对应位移真值xref。被校正微型位移传感器标称量程为60 mm,其响应x通过MCU内部Analog-to-Digital-Converter (ADC)采样获得。激光位移传感器型号为松下HG-C1200,其量程为160 mm、重复精度为0.2 mm、线性度为±0.2%F.S.,通过16位ADS1115模块采样获得其响应xref。

图3 微型位移传感器非线性校正试验Fig.3 Nonlinearity calibration experiment of micro displacement sensor1.气缸 2.传感器探针 3.微型位移传感器 4.活塞杆 5.激光位移传感器

图4为测得的微型位移传感器非线性响应特性。结果表明,传感器量程两端各存在一个饱和域,导致量程内部存在两处拐点,整体响应特性呈强非线性。并且,微型位移传感器正逆向运动过程中存在迟滞特性。

图4 微型位移传感器非线性响应特性Fig.4 Nonlinear response characteristic of micro displacement sensor

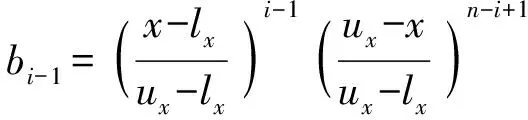

采用具有局部-全局协同逼近能力的BCM法[23]对微型位移传感器初始响应x进行校正,即

(1)

(2)

式中n——模型阶数

pi-1——节点位置

wi-1——节点权重系数

lx——传感器响应下限

ux——传感器响应上限

通过求解数值优化问题得出节点位置与权重系数pi-1、wi-1,即

Obcm=min(RMS(eb))

(3)

其中

eb=f(x)-xref

(4)

式中eb——校正残差

式(3)具体优化过程可参照文献[23]。根据运动状态将响应特性数据进行分割并构建基于状态变量的非线性校正策略[24]

(5)

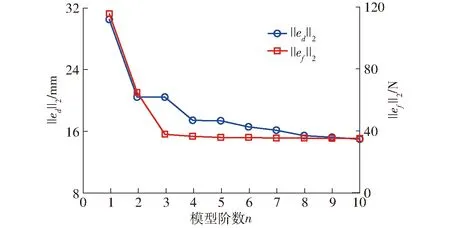

图5 校正残差随模型阶数分布特性Fig.5 Residual calibration error under different model orders

由于非线性校正模型实时求解速度受控于模型阶数,因此通过模型阶数遍历优化方式计算式(3)目标函数最小值。Obcm越小,模型校正精度越高。目标函数Obcm随模型阶数分布特性如图5所示。计算结果表明,对于当前微型位移传感器非线性特性,BCM模型阶数增加至5阶后,校正精度不再显著增加。因此,5阶BCM非线性校正模型可在精度与实时求解速度方面获得较好的平衡。校正结果与激光位移传感器真值对比如图6所示,5阶BCM模型可实现迟滞与全局非线性特性逼近校正。

图6 微型位移传感器非线性校正结果Fig.6 Nonlinearity calibration of micro displacement sensor

2 控制系统设计

2.1 模型辨识

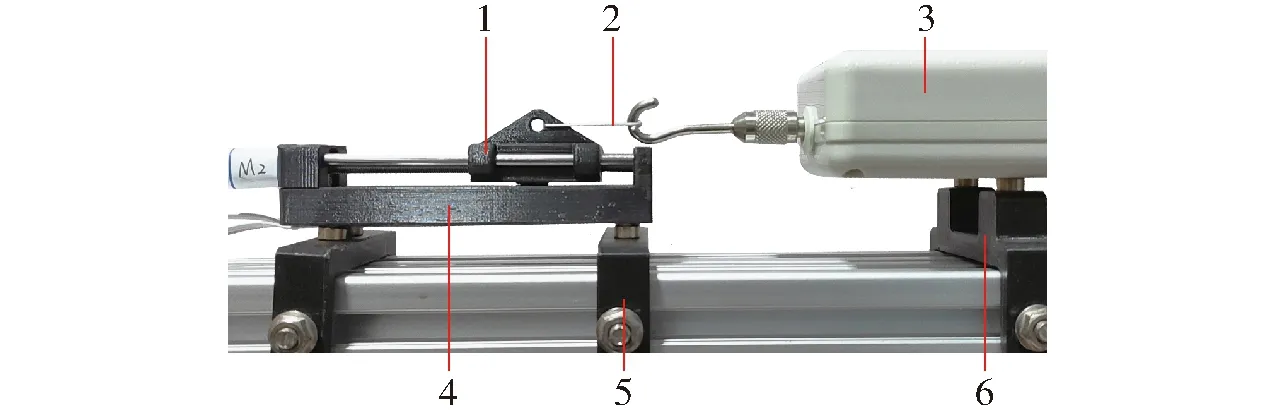

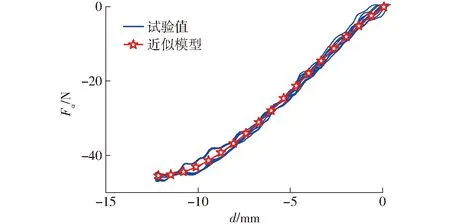

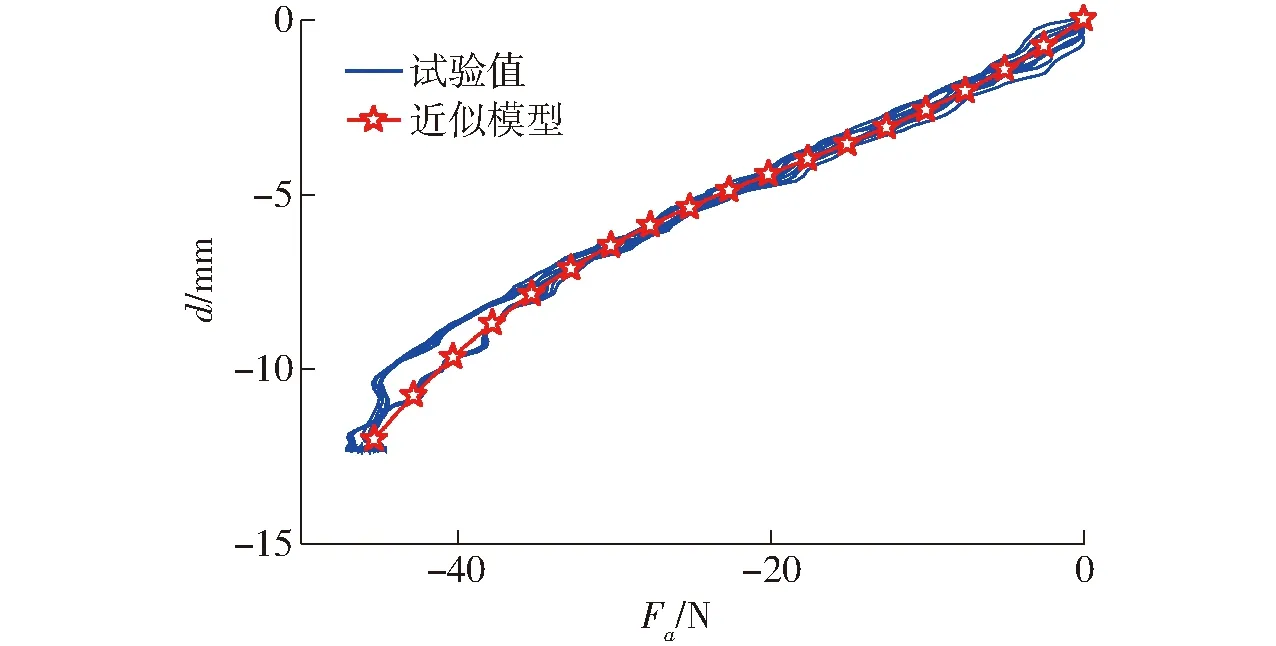

如图1、2所示,虽然电机至驱动块传动链路中存在丝杆传动环节,摩擦力较大,但丝杆摩擦力不会对驱动块输出载荷造成扰动。因为驱动块与驱动螺母通过弹簧1与弹簧2实现弹性耦合,其驱动力由弹簧1与弹簧2弹性恢复力提供。因此,驱动力建模精度受控于驱动力Fa与弹簧综合变形量d之间映射关系,其主要扰动因素为驱动块与直线导轨间摩擦力。采用微型直线轴承对驱动块进行支撑与运动导向,并充分往复跑合,从而减小驱动块与直线导轨间摩擦力对建模精度的影响。由于串联弹性驱动器内部弹簧制造不可控因素,弹簧刚度存在固有非线性特性,从而影响驱动力建模及控制精度。因此,采用试验手段辨识驱动力Fa与弹簧综合变形量d表征模型。试验方案如图7所示,将串联弹性驱动器与力传感器通过工装固定于固定座,以确保驱动块能够通过凯夫拉线缆以水平方向对力传感器加载驱动力。通过驱动力加载与卸载,使驱动块内部弹簧在其极限变形范围内连续变化。考虑到弹簧变形迟滞特性,驱动力加载与卸载过程连续重复进行10次,进而同步测量Fa与d响应过程。其中,Fa响应通过力传感器测量。弹簧综合变形量d计算式为

d=f(x1)-f(x2)

(6)

式中f(x1)——微型位移传感器1校正结果

f(x2)——微型位移传感器2校正结果

图7 模型辨识试验平台Fig.7 Experimental platform for model identification 1、4.驱动器 2.凯夫拉线缆 3.力传感器 5、6.固定座

图8 驱动力模型辨识Fig.8 Identified model of actuating force

图9 弹簧综合变形量模型辨识Fig.9 Identified model of spring deformation

图与建模误差随模型阶数分布特性Fig.10 Modeling error of under different model orders

(7)

(8)

2.2 控制策略

(9)

(10)

(11)

式中kp——比例系数

ki——积分系数

kd——微分系数

Ed,j——弹簧变形控制偏差离散形式

Edsum,j——误差积分项

通过弹簧两端位移测量,获得弹簧综合变形量d,进而实现弹簧目标变形轨迹及驱动力闭环控制。

图11 LSEA力控策略Fig.11 Actuating force control strategy of LSEA

基于式(7)及测得弹簧综合变形量d构建驱动力观测器,实现驱动力实时观测。

3 试验

3.1 阶跃力控试验

基于图7所示力控试验平台,开展驱动力阶跃控制试验。通过试验对PID控制器系数kp、ki、kd进行优化。当kp=50、ki=15、kd=20时,驱动力控制可在快速响应、低超调、低稳态误差等指标间达成理想平衡。

图12为不同驱动力目标下阶跃控制与观测响应。表1为不同驱动力目标下阶跃控制稳态时间、稳态误差、超调量特性。试验结果表明,力控稳态误差幅值低于0.4 N。驱动力控制稳态时间随着驱动力目标值增加呈微小增长趋势。这是因为驱动力幅值与弹簧综合变形量d呈正相关关系,大驱动力导致驱动螺母运动位移增加,从而导致稳态时间增加。图12及表1表明,微型串联弹性驱动器力控的显著特征在于超调量极低,当目标驱动力幅值为 15 N 时,超调幅值仅约0.09 N(即超调量为0.6%)。

图12 驱动力阶跃控制响应Fig.12 Step control response of actuating force

表1 阶跃力控响应特性Tab.1 Step control characteristic of actuating force

当目标驱动力为-5、-10、-15 N时,驱动力观测模型(式(7))感知误差为-0.54、0.24、-0.64 N。由于驱动力控制与观测模型均依赖于弹簧综合变形量d,因此驱动力观测响应与控制响应整体吻合度较高。试验结果表明,建立的驱动力观测与控制模型可在无力传感器的情况下实现驱动力准确感知与控制。由于上述特性,微型串联弹性驱动器在紧凑空间下力控应用场景极具优势。

3.2 机器人力控抓取试验

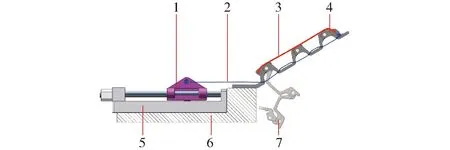

通过拟人机器人手力控自适应抓取试验,评估微型串联弹性夹持系统对未知刚度、形状物体的自适应夹持特性。试验平台如图13所示,将微型串联弹性驱动器与拟人手指机构固定于基座。拟人手指驱动线缆的驱动端固定于驱动块。通过驱动块线性运动实现驱动线缆张紧控制。驱动块向左运动过程中,驱动线缆将被张紧并驱动拟人手指机构产生弯曲抓持运动。驱动线缆在低张力情况下,拟人手指抓持机构将在张紧带作用下复位并保持伸直状态。

图13 机器人力控自适应抓取试验Fig.13 Experimental platform for robotic adaptive grasping by actuating force control1.驱动块 2.驱动线缆 3.张紧带 4.拟人手指机构 5.LSEA 6.基座 7.抓持状态

在力控自适应抓取试验中,将目标驱动力设置为-15 N。驱动块向左运动并驱动手指机构实现抓取运动。图14为一弹性泡沫球力控自适应抓取过程。图15为自适应抓取过程中驱动力响应观测结果。驱动力响应通过图11所示目标观测器实现实时测量。首先采用微型位移传感器分别测量驱动块位移响应x1与驱动螺母位移响应x2,并采用BCM法进行非线性校正。随后,通过式(6)计算弹簧综合变形量d,并根据驱动力观测模型式(7)实现驱动力观测。结果表明,物体自适应抓取时间约 2.2 s。 在力控抓取过程中,随着驱动力增加,手指关节1~3将依次产生弯曲运动实现物体外形自适应包络抓取。当驱动力幅值增加至设定目标,力控自适应抓取完成。

图14 物体力控自适应抓取过程Fig.14 Adaptive grasping of object by actuating force control

图15 物体自适应抓取过程驱动力响应Fig.15 Response of actuating force in adaptive object grasping

图16 物体抓持力度调控Fig.16 Grasping strength control of object

图17 不同驱动力下物体抓持Fig.17 Object grasping under different actuating forces

在机器人力控自适应抓取应用中,物体抓持稳定性可通过驱动力幅值实现调控。如图16所示,首先将驱动力设置为-15 N实现物体自适应抓取。稳态抓取结果如图17所示,由于驱动力较小,指尖与物体表面接触角导致指尖抓持力偏离物体质心,并呈发散状,不利于物体抓持力封闭,从而影响抓持稳定性。通过增加驱动力至-20 N,指尖关节姿态将被进一步调控,使指尖抓持力方向指向物体质心,从而增强抓持稳定性。

4 结论

(1)建立的微型串联弹性驱动器具备感知驱动一体化特性,可在无力传感器情况下实现驱动力准确感知与控制。微型串联弹性驱动器力控超调量极低,当目标驱动力幅值为15 N时,超调量为0.6%。由于上述特性,微型串联弹性驱动器在力控安全性高要求应用场景中具有较好的应用前景。

(2)通过驱动力控制,可实现物体自适应抓取。并且可通过驱动力幅值实现指尖抓持姿态调控,使指尖抓持力方向指向物体质心,从而达到增强抓持稳定性的目的。