玉米籽粒冲击破碎中的Ab-T10破碎模型参数标定

2022-02-08李洪成牛智有张俊琦

李洪成 曾 荣,2 牛智有,2 张俊琦

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070;3.东北电力大学能源与动力工程学院, 吉林 132012)

0 引言

玉米粉碎是饲料加工的关键工序[1],通常采用锤片式粉碎机对玉米进行粉碎,颗粒在粉碎室内受到剪切、压缩和碰撞等多种载荷作用从而达到破碎效果[2]。玉米籽粒的冲击破碎特性是优化粉碎机结构和工作参数的重要参考之一。

试验法可较好地研究颗粒冲击破碎特性[3-5]。上述研究主要是对聚合体颗粒、岩石等颗粒破碎特性的分析,而通过试验法对农业物料冲击破碎特性及临界破碎速度的研究鲜见报道。

试验法可测定冲击破碎试验中颗粒的破碎特性,也可借助高速摄影机记录颗粒破碎时的形态变化。但试验法并不适用机械结构和工作环境复杂的机械设备中的颗粒粉碎过程研究[6]。近年来,通过离散元法(DEM)模拟颗粒粉碎过程,为探究粉碎机理提供了一种新的思路和方法[7]。常用的离散元颗粒破碎模型有颗粒粘结模型(BPM)[8]、快速破碎模型(FBM)[7,9]和颗粒替换模型(PRM)[10],其中FBM能够更为准确地模拟颗粒破碎过程和破碎后颗粒(子颗粒)的粒径分布,适用于物料粉碎过程的仿真[11]。Rocky DEM软件中采用Ab-T10破碎模型(属于FBM)模拟颗粒破碎过程,子颗粒形状均为多面体,且子颗粒粒径分布可由Gaudin-Schumann模型定义[4]。而EDEM软件采用Hertz-Mindlin with bonding 模型(属于BPM)模拟物料破碎过程,破碎后子颗粒形状均为球形或球形颗粒聚合体[12],与实际粉碎中的子颗粒形状相差较大。因此,Rocky DEM软件中Ab-T10破碎模型对粉碎机粉碎过程的模拟更为适合,可用于解析物料破碎过程和粉碎机理等问题。

破碎模型参数标定是准确实现粉碎过程模拟的基础。国内外学者关于颗粒破碎模型参数标定方法多通过EDEM软件模拟单轴压缩(或剪切)破碎试验,建立bonding键粘结参数与破碎力之间的回归方程,根据实际破碎力求解出各粘结参数(标定过程),以标定后的粘结参数进行颗粒破碎仿真,通过实测值与仿真值的相对误差来验证标定参数的准确性(验证过程)[13]。由于Ab-T10破碎模型与Hertz-Mindlin with bonding 模型原理不同,上述参数标定方法不适用基于Ab-T10破碎模型的参数标定。另一方面,Ab-T10破碎模型仅适用于凸面体颗粒的破碎仿真,但玉米籽粒为几何结构复杂的曲面体颗粒[14],为提高对玉米籽粒粉碎过程模拟仿真的准确度,需完成破碎模型参数标定和颗粒模型构建。针对农业物料颗粒,常规的颗粒建模方法是将颗粒近似为规则体完成颗粒建模,但该方法适用于颗粒结构简单农业物料颗粒,如马铃薯和油菜籽粒等。另一种建模方法是采用3D扫描、CT等技术获取颗粒轮廓后通过颗粒填充完成颗粒建模[15],可提高颗粒模型构建的准确度,但该建模方法针对玉米等农业物料颗粒的建模仍保持无规则曲面体的结构特点[16],并不适用于凸面体颗粒的建模。因此,在进行玉米籽粒破碎过程模拟前,需探究一种适用于Ab-T10破碎模型的颗粒模型构建方法。

为了探究玉米籽粒的冲击破碎特性和Ab-T10破碎模型参数标定,本文搭建一种单颗粒冲击破碎特性检测装置以测定不同含水率玉米籽粒的冲击破碎概率和t10分布规律,并根据试验结果实现Ab-T10破碎模型的参数标定;结合3D扫描技术,运用切片法构建玉米籽粒模型,并根据标定结果模拟玉米籽粒在锤片粉碎机中的粉碎过程;通过测定锤片式粉碎机粉碎玉米籽粒后的粒径分布规律,对比仿真结果与实测结果以验证参数标定和颗粒模型的准确性。

1 材料与方法

1.1 试验样品

选用先玉335玉米籽粒为试验材料。采用烘干法制备不同含水率的试验样品,参照国家标准GB 1353—2018测量试验样品的含水率(湿基)分别为(10.86±0.13)%、(13.87±0.18)%、(17.24±0.08)%、(20.23±0.19)%和(23.46±0.23)%。采用谷物容重器[17]法测量各玉米籽粒样品(含水率由低到高)的容重分别为(782.57±3.78)kg/m3、(769.06±1.48)kg/m3、(739.00±6.69)kg/m3、(702.53±5.23)kg/m3和(689.08±7.44)kg/m3。

1.2 试验装置

为探究玉米籽粒冲击破碎特性,采用自主设计制作的颗粒物料冲击破碎试验装置,如图1所示。该装置主要由球阀、加速管、颗粒碰撞室、集料箱、高速摄像机和光源等组成。试验时将球阀打开,放入1颗玉米籽粒后关闭球阀,每次放入1颗玉米籽粒可以避免颗粒与颗粒间的碰撞。玉米籽粒靠自重力落入不锈钢加速管(管长500 mm,内径18 mm)中,加速管内通入高压氮气使颗粒冲击钢板,该过程可由高速摄像机记录。完成碰撞的颗粒被收集在集料箱内,打开集料箱下端插板可对颗粒进行破碎概率和t10分析。

图1 颗粒物料冲击破碎试验装置Fig.1 Test device of granular material impact experiments1.气管 2.球阀 3.不锈钢钢管 4.颗粒碰撞室 5.排气管 6.聚光灯 7.高速摄像机 8.集料箱 9.机架 10.计算机

使用高速摄像机(Phantom Camera,6 100 f/s)捕捉玉米籽粒与碰撞板的冲击过程,从原始视频中裁剪出籽粒冲击破碎过程的每帧图像,获得玉米籽粒碰撞前颗粒的运动、碰撞时颗粒与碰撞板的冲击、碰撞后颗粒的破碎及小颗粒的运动状态,如图2所示。颗粒与碰撞板的冲击速度计算式为

v=10-3D/[(Nf1-Nf2)/6 100]

(1)

式中v——玉米籽粒与碰撞板接触时的冲击速度,m/s

D——加速管末端与碰撞钢板间距离,取58 mm

Nf1——颗粒出现在加速管末端时视频帧序号

Nf2——颗粒与碰撞钢板接触时视频帧序号

图2 玉米籽粒冲击破碎过程(含水率为10.86%, 碰撞速度为32.77 m/s)Fig.2 Sequence of particle impact (with moisture content of 10.86%, impact velocity of 32.77 m/s)

为了获得具有统计学意义的试验结果,每次冲击破碎试验的玉米籽粒均不少于300颗(约100 g)。试验前对样品进行称量和筛分,试验完成后再次称量收集的颗粒,计算试验期间损失的颗粒质量,当损失小于初始质量的1%时,试验结果可用[5]。通过筛分法确定颗粒的破碎概率和t10。

1.3 破碎特性指标

为了研究颗粒的破碎特性,采用破碎概率(P)和破碎产物的粒径分布对破碎过程进行定量分析[4]。破碎概率表征冲击破碎试验中颗粒破碎的可能性,计算公式为

(2)

式中mb——冲击破碎试验中破碎颗粒质量,g

mt——冲击破碎试验中颗粒样品总质量,g

破碎产物的粒度分布可用t10表示,t10为粉碎产物中尺寸小于给料颗粒尺寸1/10的颗粒质量百分比,计算公式为

(3)

式中m10——冲击破碎试验中粉碎颗粒通过筛孔尺寸L/10的筛下物质量,g

L为玉米籽粒尺寸,可用玉米籽粒样品可过筛的最小筛孔直径表征,本文L为8.68 mm。

2 Ab-T10破碎模型

基于Rocky DEM软件模拟颗粒破碎过程中,常用的法向接触模型为滞后性线性弹簧模型(Hysteretic linear spring model)[18],切向接触模型为线性弹簧库伦极限模型(Linear spring Coulomb limit model),采用Ab-T10破碎模型[4]模拟颗粒破碎过程。在破碎模型中,根据颗粒与壁面接触时的冲击比能预测颗粒的破碎情况,当冲击比能大于颗粒的最小破碎比能(Emin)时颗粒发生破碎,颗粒最小破碎能与颗粒粒径有关,其计算公式为

Emin=ErefLref/L

(4)

式中Eref——颗粒参考最小破碎比能

Lref——颗粒参考尺寸,mm

为了考虑连续碰撞导致颗粒的破碎,累计冲击比能(Ecum)的计算尤为重要。颗粒受力过程中,t时刻颗粒的冲击比能为Ec(t),当Ec(t)>Emin和Ec(t)>Ecummax时,Ecum的计算公式为

Ecum(t)=Ecum(t-1)+Ec(t)-max(Ec(t-Δt),Emax)

(5)

式中Ec(t-Δt)——t时刻的上一时刻的冲击比能,J/kg

Ecummax——颗粒加载过程中累计冲击比能的最大值,J/kg

在颗粒卸载过程中,Ec(t)降低至Emin以下时,Ecummax为0。颗粒若继续受力,则开始新的加载周期,Ecum将会再次累加。Ecum在单颗粒冲击破碎试验中,其累计冲击比能的计算公式为[5]

(6)

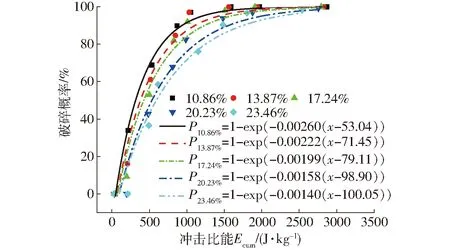

在Ab-T10破碎模型中,颗粒破碎概率的计算公式为[4]

P=1-exp(-S(Ecum-Emin)L/Lref)

(7)

式中S——选择方程系数,与物料硬度有关[11],kg/J

进行Ab-T10破碎模型参数标定时,将Lref设置为与颗粒实际大小一致,即L/Lref=1,再结合式(7)则有

P=1-exp(-S(Ecum-Eref))

(8)

当颗粒发生破碎后,通过定义t10确定子颗粒的粒径分布规律,其计算公式为

t10=M[1-exp(-S(Ecum-Eref))]

(9)

式中M——颗粒破碎过程中t10能达到的最大值,%

子颗粒数量和粒径取决于颗粒的原始尺寸(L)、t10最大值(M)以及子颗粒尺寸最小允许值。子颗粒尺寸的最小允许值由最小尺寸(Sm)和最小尺寸比率(Rm)决定。在颗粒破碎仿真中,子颗粒的最小尺寸为Sm和Rm与被破碎颗粒尺寸乘积之间的较大值。若子颗粒粒径小于最小允许值(称这类颗粒为过小子颗粒),可设定Minimum Volume Fraction for Fragment Disabling参数值以限制过小子颗粒进入计算域,保证仿真准确度和效率。通常在颗粒破碎仿真中需根据实际情况定义Sm值,其余参数保持默认值即可。子颗粒的粒径分布规律可由Gaudin-Schuman模型进行二次定义,该模型根据t10预测颗粒破碎的粒径分布规律,其计算公式为

γ=10t10x/Lp

(10)

式中γ——破碎颗粒累计百分比,%

x——筛网尺寸,mm

Lp——待破碎颗粒尺寸,mm

总之,Ab-T10破碎模型中颗粒的破碎概率由净冲击比能(Ecum-Eref)和颗粒物料特性参数S决定,子颗粒的粒径分布由M决定。上述参数均可在单颗粒冲击破碎试验中通过建立破碎概率及t10与冲击比能的关系曲线来确定。

3 玉米籽粒离散元模型构建

先玉335玉米籽粒形状分为楔形、椭球形、不规则形状等,楔形玉米籽粒的占比达94.72%[19]。玉米籽粒含水率的改变会导致其三轴尺寸的变化,但对三轴尺寸无显著影响[20],因此本文以含水率为13.87%的楔形玉米籽粒为仿真对象建立离散元模型。玉米籽粒间的几何结构各不相同,一般用3个相互垂直的轴向尺寸,即长(L)、宽(W)、厚(T)来表示物体的形状和尺寸[21-22],如图3所示。选取20颗玉米籽粒样品,通过3D扫描技术获取玉米籽粒三轴尺寸和体积信息,其中L为(12.56±0.59) mm,W为(8.52±0.32) mm,T为(4.42±0.19) mm,体积V为(293.52±25.24) mm3。选取其中一颗三轴尺寸和体积接近均值的玉米籽粒(L为12.59 mm、W为8.65 mm、T为4.50 mm、V为293.46 mm3)作为玉米籽粒模型建模基准。

图3 玉米籽粒3D扫描模型及三轴尺寸示意图Fig.3 3D scaning model and three axis size diagram of maize kernels

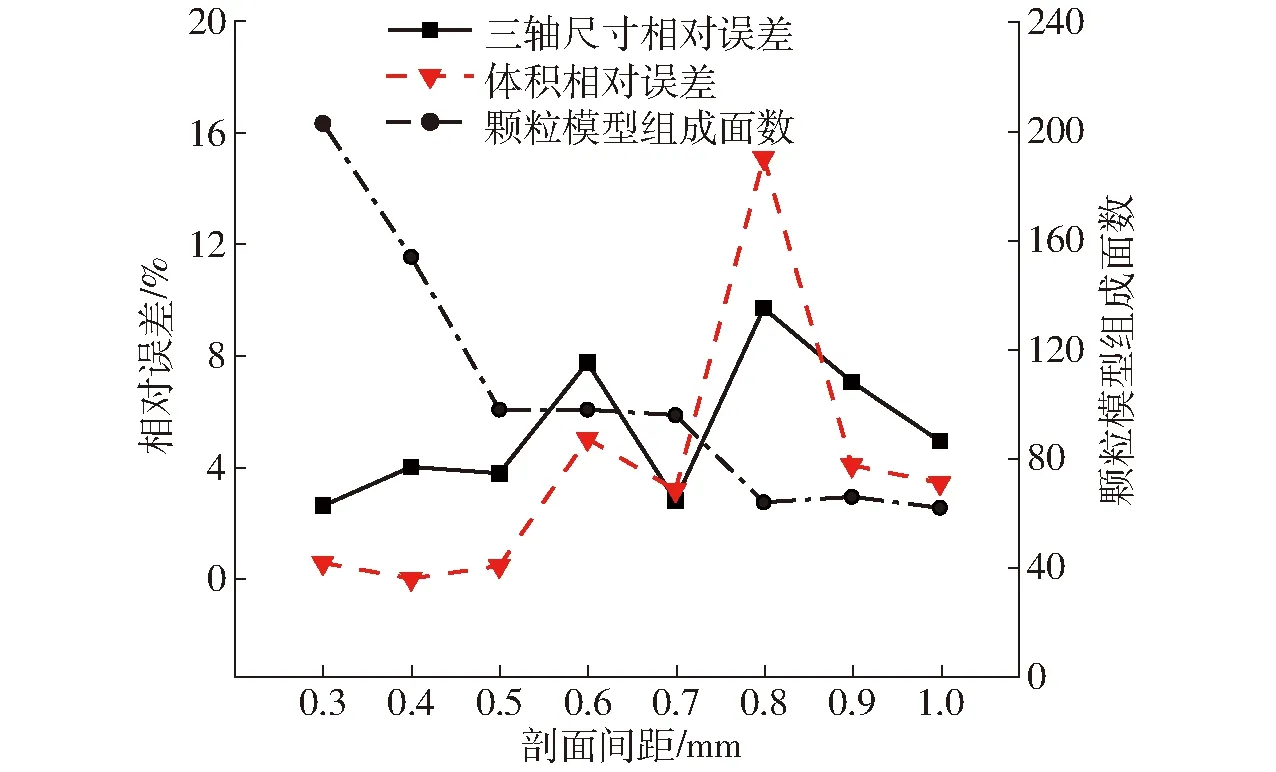

将选取的玉米籽粒3D扫描模型(图4a)导入到三维软件(SCDM 2019 R2)中,以玉米籽粒质心建立剖切平面,并将剖切平面沿Z轴的正反方向进行等间距排布。结合先玉335玉米籽粒厚度和文献[23]玉米籽粒建模方法,将各相邻剖切平面间距设定为0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.0 mm,探究剖切平面间距对模型建立准确性的影响,并根据结果选择最佳玉米籽粒模型。玉米籽粒建模过程为:将扫描玉米籽粒模型和各剖切平面进行布尔剪切获取剖面线图(图4b);为使玉米籽粒模型可在Rocky DEM软件中进行破碎仿真,使用多段直线拟合剖面线后得到拟合剖面线(图4c);对拟合剖面线进行填充和放样拉伸后完成玉米籽粒模型构建(图4d)。

图4 玉米籽粒模型构建过程(剖切平面距离为0.5 mm)Fig.4 Construction process of maize kernel model (distance between section planes was 0.5 mm)

图5为玉米籽粒模型与实际玉米籽粒间尺寸与体积相对误差和颗粒模型组成面数对比图。由图5可知,剖面间距对模型的三轴尺寸和体积的相对误差以及模型组成面数均有影响。剖面间距设置为0.8 mm时误差最大,其主要原因是在该间距条件下剖切平面无法捕捉玉米籽粒边缘结构的截面轮廓线,导致厚度和体积与真实颗粒模型相对误差较大。剖面间距设置低于0.5 mm时颗粒模型的三轴尺寸和体积与真实玉米籽粒模型的相对误差较小且趋于稳定。图5同样表明,颗粒模型的组成面数随着剖面间距的减小而增大。由于离散元仿真中颗粒数量相同时,随着单个颗粒组成面数的增加其仿真效率会降低,因此本文最终选择剖切面间距为0.50 mm建模的玉米籽粒模型用于后续仿真研究,该模型可保证较少的玉米籽粒模型组成面数,从而可获得较高的计算效率,同时也可保证较小的相对误差。由图5可知,该玉米籽粒模型与实际玉米籽粒三轴尺寸和体积的相对误差分别为3.81%和0.48%。

图5 玉米籽粒模型相对误差和组成面数对比Fig.5 Comparison of relative value and number of faces of maize kernel models

将玉米籽粒模型导入Rocky DEM 软件中进行粉碎仿真模拟时,材料的物性参数和接触参数的设置对仿真准确性也具有重要影响[24]。玉米籽粒的杨氏模量设为298.10 MPa[25],泊松比设为0.4[26-27],玉米籽粒间和玉米籽粒与低碳钢板间静摩擦因数分别设为0.31[28]和0.40[29],动摩擦因数分别设为0.29和0.27[30],碰撞恢复系数分别设为0.56和0.66[31]。玉米籽粒容重根据实测值设定。

4 结果与分析

4.1 破碎概率分布与参数标定

图6 不同含水率玉米籽粒破碎概率分布曲线Fig.6 Breakage probability curves of maize kernels with different moisture contents

表1 Ab-T10破碎模型参数中S、Eref和M的标定值Tab.1 Values of S, Eref and M of Ab-T10 breakage model parameters

式(3),得出每种玉米籽粒样品(含水率由低到高)的临界破碎速度分别为39.565 2、43.035 0、45.440 9、50.982 6、53.947 0 m/s,表明玉米籽粒的临界破碎速度随含水率的提高而提高。由该结论可知,在实际玉米籽粒粉碎加工时,粉碎机转子转速应随着含水率的提高而提高,可增加玉米籽粒的破碎概率,提高粉碎机粉碎效率。

4.2t10分布与参数标定

图7 不同含水率玉米籽粒t10变化曲线Fig.7 t10 of maize kernels with different moisture contents

4.3 验证试验

将上述Ab-T10破碎模型参数标定结果及根据切片法建立的玉米籽粒离散元模型运用于Rocky DEM软件,根据实际工况开展玉米籽粒破碎过程模拟,获得颗粒粒径分布规律,并在小型锤片式粉碎机上进行无筛网粉碎试验,与仿真结果进行对比,验证玉米籽粒建模及参数标定的准确性。小型锤片式粉碎机及仿真模型如图8所示,粉碎机粉碎室宽 135 mm, 转子直径240 mm,转子转速为2 900 r/min,根据十四层筛法筛分粉碎颗粒[33],粉碎后颗粒的筛下物累计分布如图9所示。由图9可知,实际粉碎过程中,每种玉米籽粒样品的破碎颗粒粒径低于 0.20 mm 时,其累计分布占比约3.00%,占比较低,因此粉碎仿真时的Sm设置为0.2 mm。仿真与试验结果对比如图9所示,每种含水率玉米籽粒粉碎颗粒的筛上物粒径累计分布规律的模拟和实测之间一致性较好[4,34]。为更加直观地描述玉米籽粒冲击后破碎颗粒的分布状况,采用平均粒径ds表示玉米籽粒破碎程度。

图8 锤片式粉碎机实物图与仿真模型Fig.8 Actual appearance and simulation model of hammer mill1.料斗 2.进料入口 3.衬板 4.粉碎机外壳 5.下料口 6.转子

图9 玉米籽粒粉碎后仿真值与实测值的粒径分布对比Fig.9 Comparison of size distribution between simulated and measured values of maize kernels after grinding

计算玉米籽粒样品粉碎后颗粒平均粒径的实测值(含水率由低到高)分别为2.99、3.46、3.62、3.83、3.95 mm,仿真值分别为3.19、3.44、3.53、3.68、3.94 mm,仿真值与实测值的最大相对误差为6.54%,相对误差较低,表明本文所标定的玉米籽粒破碎模型参数和颗粒模型具有准确性。

5 结论

(1)设计并搭建了玉米籽粒冲击破碎试验装置,测定不同含水率玉米籽粒的破碎概率和t10,并通过拟合方程求解临界破碎速度。试验结果表明,玉米籽粒的破碎概率和t10随着玉米籽粒含水率的提高而降低,临界破碎速度随含水率的提高而提高。该结论可用于指导粉碎机转子的转速设定。

(2)经3D扫描仪获得真实玉米籽粒的几何结构、三轴尺寸和体积参数,使用切片法重建玉米籽粒模型,玉米籽粒模型的三轴尺寸和体积与真实玉米籽粒相对误差分别为3.81%和0.48%。本文所提出的玉米籽粒建模方法可用于复杂农业物料颗粒的离散元颗粒模型建立。

(3)根据单颗粒冲击破碎试验的结果,通过方程拟合的方法标定出5种含水率的玉米籽粒样品的Ab-T10破碎模型参数,并将标定参数及玉米籽粒模型用于籽粒破碎模拟,与锤片式粉碎机粉碎试验结果进行对比,验证了籽粒模型及Ab-T10破碎模型参数标定的准确性。