履带自走式单行大白菜收获机设计与试验

2022-02-08杜冬冬龙思放王永维游鑫荣

张 静 王 俊 杜冬冬 龙思放 王永维 游鑫荣

(1.浙江大学生物系统工程与食品科学学院, 杭州 310058; 2.新疆农业大学机电工程学院, 乌鲁木齐 830052;3.湖州思达机械制造有限公司, 湖州 313023)

0 引言

结球大白菜(Brassicapekinensis(Lour.) Rupr.)是十字花科芸薹属大白菜亚种的一种(以下简称大白菜),因其单位产量高、耐储运、供应期长,在全国范围内普遍种植[1-3]。近几年我国大白菜种植面积稳定在1.80×106hm2左右,约占我国蔬菜总播种面积的15%,以华北地区和长江以南地区为主要产地,种植规模较大,种植特点鲜明[3]。但我国大白菜生产方式较为粗放,种植总体上相对分散,规模较小,整体产业化程度和收获机械化水平较低,目前仍主要依靠人工利用刀具将大白菜从根茎处切断,再进行人工捡拾、搬运、剥叶、分拣等作业,工作效率低,劳动强度大,作业成本高,人工收获质量和作业效率也难以保证[3]。大白菜生产用工难、用工贵、效益差等问题在长江以南经济较发达的江浙沪地区尤为突出。

国外学者针对大白菜收获机械的研究起步较早,KANAMITSU等[4-5]研制出了一款手扶自走式大白菜收获机,该机具备了大白菜联合收获机械的基本结构,且重点对大白菜根茎切根装置和拔取装置进行了开发,但对于不同品种大白菜的切根效果不一致,总体收获损伤率较大。国外学者主要对拖拉机悬挂式[5-6]和履带自走式[7-8]两种结构形式的大白菜收获机械进行研发,且主要采用了先拔取后切根的收获方式,能一次完成大白菜拔取、切根、输送和收集。其中,收获机常用的拔取装置结构形式以双螺旋式和夹持皮带式两种为主,双螺旋式结构拔取效率高但加工较复杂,对菜体损伤率较高;夹持皮带式结构能够减少拔取损伤,但整体结构较复杂。切割装置均以单个或一对锯齿圆盘为主,需在倾斜输送过程中完成大白菜根部的切除,对切根位置和姿态有较高要求,因此切根损失仍较高。为提高收获质量、减小收获损失,近年来国外学者对收获机关键部件结构和参数开展优化研究,并尝试对辅助收获装置进行设计研究[9-10]。而国内大白菜相关收获技术与装备的研究相对国外起步较晚,大都处于理论设计与样机试制阶段,机械化收获技术相对不够成熟,机械化收获程度仍很低[3,11]。姚会玲[12]针对大白菜设计了一种双螺旋拔取收获装置模型,为切根装置的设计优化提供了借鉴,但未试制收获样机。近年来,蔬菜产业规模不断扩大、市场需求不断增加,劳动力日益短缺,促使国内相关研究机构在借鉴吸收国外甘蓝和大白菜等蔬菜收获技术的基础上,开展了大白菜收获机械的相关研究,但大部分采用了先引拔再输送切根的收获方式,切根损失较大[13-14],采用先切根再拔取输送方式进行收获的研究较少[15]。由于大白菜收获对象的复杂多样和种植模式的不规范统一,导致配套机械化收获装备的研制具有难度。因此,结合当前我国大白菜生产实情,大力发展大白菜收获机械化技术,研发配套收获装备具有重要意义。

为提高大白菜机械化收获装备水平,本文以我国蔬菜主产区之一的南方江浙沪地区结球大白菜为研究对象,结合大白菜种植模式和特点,开展结球大白菜收获技术及配套收获机具的研究,研制一种集切根、夹持、输送于一体的单行履带自走式结球大白菜收获机,并对收获机切割装置、夹持导向装置以及输送提升装置等关键部件进行优化,结合样机田间试验验证收获机的工作性能和可靠性,以期解决我国南方地区结球大白菜收获的关键技术问题,满足大白菜高效、低损、节本、增益的生产要求。

1 收获机结构与工作原理

1.1 主要种植模式与机械化收获要求

大白菜有肥大的肉质主根和发达的侧根,茎粗大短缩,且叶球种类形态多样,具有体积大、形状差异大、韧性低、叶球易损伤的特点。由于我国大白菜种植区域分布广泛,品种繁多,种植密度也存在较大差别,导致成熟后大白菜的几何尺寸与物理特性存在明显区别。收获机械作业环境和作业对象的复杂多样性导致大白菜收获环节宜机化改造较困难。北方一年一茬的大白菜秋播地区主要采用露地直播方式,而南方大白菜多采用育苗移栽方式进行种植[3]。南方常见的种植垄形结构如图1所示。为提高所设计的大白菜收获机械的适用性和通用性,选取南方地区较为规范常见的垄作模式作为设计依据,具体种植农艺参数为:行距S为450~550 mm,株距p为300~400 mm,垄面宽c为800 mm,垄距l为900~1 100 mm,垄高h为150~300 mm[3]。

图1 大白菜种植垄形结构图Fig.1 Planting ridge structure diagram of Chinese cabbage

大白菜机械化收获的工作过程主要包括切根、夹持导向、输送与装车4个环节,各环节协同工作,一次完成一系列工序,可有效提高大白菜收获的质量和效率。与常见的甘蓝收获不同[16],我国大白菜收获的主要目标市场为流通鲜食,在销售、贮运和流通过程中保留部分外叶可较大程度上避免水分流失和质量损失,所以无需额外设置单独的剥叶装置,依靠人工进行简单处理即可。此外,考虑到田间实际生产中大白菜通常定植间距小、直线度差,且存在土壤松软、不平整等问题,故采取单行收获方式,并选用履带动力底盘来实现田间收获时的自动行走和稳定作业。

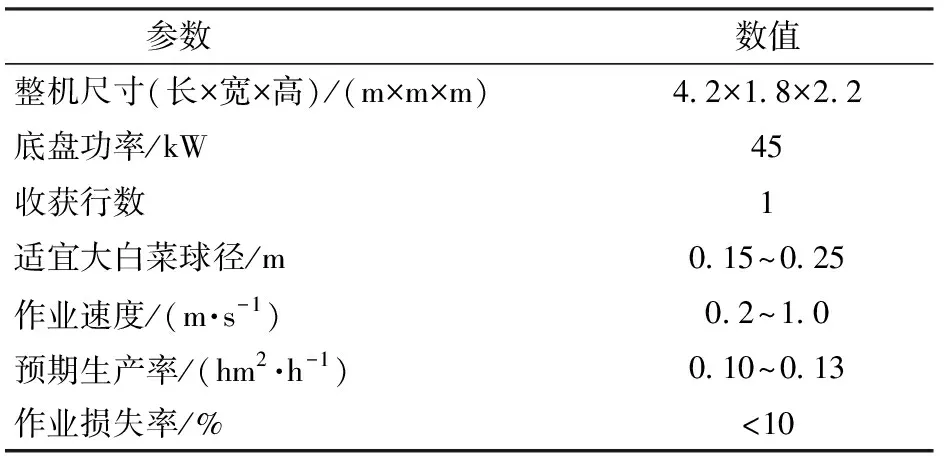

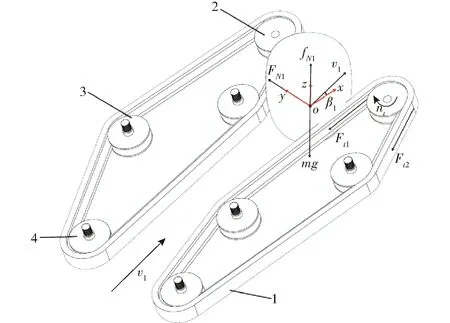

1.2 总体结构

结合上述主要种植模式与机械化收获要求,确定采用先切根再夹持输送的单行自走式收获方式,设计一种配备45 kW专用履带式动力底盘的单行大白菜收获机,以减少收获时机具对土壤的压实作用[17],总体结构如图2所示。该自走式大白菜收获机主要由切割装置、夹持导向装置、倾斜输送提升装置、水平输送装置和自动底盘5部分组成,各工作装置及部件布置在自动行走底盘的上方及左侧前方,一次性实现大白菜仿形切根、夹持、纵向输送提升、横向运输、侧向装车等多项作业。

图2 自走式大白菜收获机结构简图Fig.2 Structure diagram of self-propelled Chinese cabbage harvester1.切割装置 2.夹持导向装置 3.倾斜输送提升装置 4.水平输送装置 5.自动底盘

1.3 工作原理与技术参数

工作时,自走式大白菜收获机首先通过液压油缸调节收获台架与地面的倾斜角度至20°~30°,使切割装置切割圆盘的底部紧贴地面并与地面平行,并与大白菜垄间对行,机器前进过程中,相对独立布置的液压马达驱动圆盘切割装置对大白菜根部进行切割,切根后的大白菜球体在后部夹持导向装置的作用下被向上夹持并沿夹持皮带斜面相对向后移动一段距离,当移动至夹持导向装置末端时,切断根部的大白菜掉落在倾斜输送提升部件上继续向后传输,经倾斜输送提升机构将大白菜运输到水平输送装置的传送皮带上,然后由传送带传输至底盘上设置的收集筐内,或由人工对大白菜进行分选摆放然后装箱,完成大白菜的整个收获过程。其中,切割装置和输送提升装置可调节多种工况,以适应大白菜不同的种植方式。主要技术参数见表1。

表1 自走式大白菜收获机主要技术参数Tab.1 Main technical parameters of self-propelled Chinese cabbage harvester

2 关键部件设计

2.1 切割装置设计

切割装置是大白菜收获机的关键部件之一,与夹持导向装置协同作业,主要功能是切除大白菜根部,其切根效果对后续的收获作业质量和效率有极大影响。国内外学者针对大白菜、甘蓝等结球类蔬菜的切割装置的研究主要集中在锯齿刀和圆盘刀两种结构类型上[18-19],且已证实通过单个或两个相对旋转的圆形切割刀能较好地完成切根作业。由于大白菜根茎结构较粗壮,所需的切割力较大,当采用单圆盘形式时,切割器需要提高转速,以降低切割力的不平衡性,但由此所造成的功耗也会相应地提高。

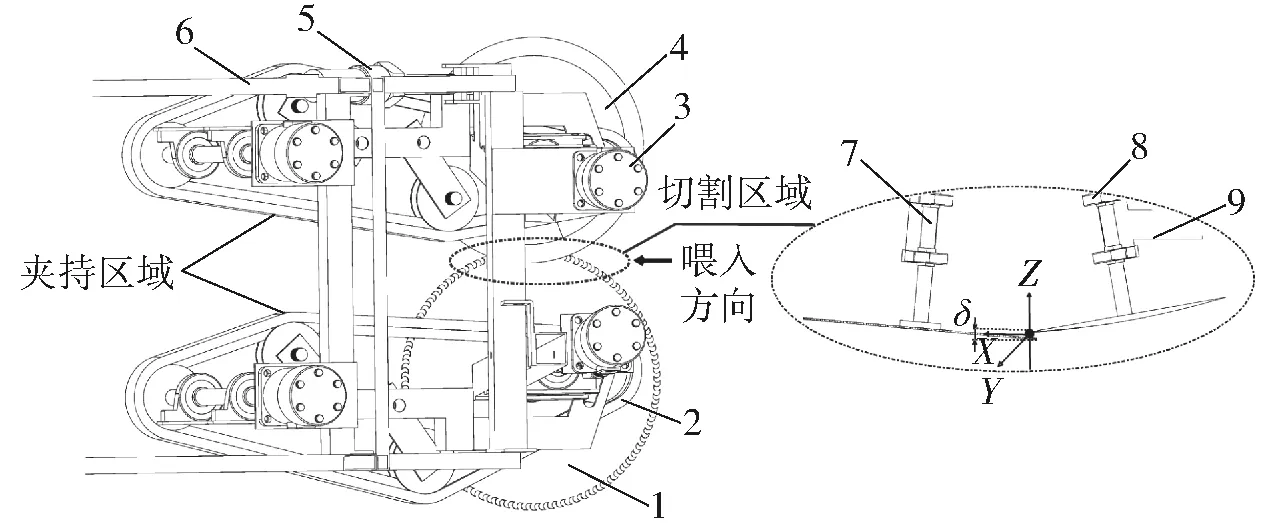

为了保持大白菜在切根时受力的平稳性,满足大白菜垄作模式下有效切根的需求,采用两个对称布置的圆盘式切割刀的结构形式,其中左切割圆盘为平底连续锯齿圆盘刀,有利于传输且不容易堵塞切根部位,右切割圆盘为凹面圆盘光刃刀,底部有一定的弧度,工作时与垄上土壤保持接触。在经过较明显不平整的地面时,可通过调整连接液压缸的行程改变切根刀盘支架与主机架的倾斜角度,实现切割装置整体随地面起伏运动,从而保证切割刀盘的切根区域保持在一定合理范围内,提高切根的作业效果。该切割装置属于无支撑切割类型,一定程度上简化了切割装置结构,切割装置结构如图3所示。切割装置的动力来源于顶部设置的2个液压马达,工作时反向旋转的马达驱动切割圆盘刀进行切割作业,两圆盘刀在横向位置方向上呈现一定倾角,形成弧形莲座式切割结构,配合后端液压马达驱动的夹紧带快速切离大白菜根部。

图3 切割装置结构图Fig.3 Structure diagram of root-cutting device1.锯齿圆盘 2.夹持皮带 3.驱动马达 4.凹面圆盘 5.液压缸 6.主机架 7.传动轴 8.支撑轴承 9.刀盘支架

图4 切割受力分析图Fig.4 Force analysis of root-cutting device

切根过程中,对切割起始点处分析可知(图4),大白菜根部受到X、Y、Z3个方向切削分力F1、F2、F3,F1xy和F3xy分别为力F1和F3在XY平面投影分合力,N;F1x和F1y分别为分合力F1xy在X轴和Y轴投影分力,N;F3x和F3y分别为分合力F3xy在X轴和Y轴投影分力,N;β和φ分别为分合力F1xy和F3xy与X方向夹角。由于左右两个切割圆盘的切割是不对称的,且左圆盘表面为凹面,所以在X轴和Z轴方向仍存在部分切削力(F2)。在Z轴方向分合力F1z和F3z以及前进方向切削摩擦力共同作用下,大白菜受到后上方的纵向分力较大,有助于拔取大白菜根茎。在X轴方向上所受横向分力总和为两个方向相反的分力F1x、F3x之和。该值过高将导致圆盘刀严重磨损,降低使用寿命。由于实际切根过程中铅垂面角度γ,即F3在XY平面分合力F3xy与力F3夹角较小,总横向分力F3x呈现较大值,因此可以将正方向的力F1x近似为根部主切削力。此外,考虑F2在X轴上的分力作用,非对称切削结构可以提供更高的切削力。考虑到实际安装和使用情况,将铅垂面的角度γ设为零,因此只考虑相同大小俯仰角θ(力F1在XY平面分合力F1xy与力F1夹角)的影响,且该俯仰角可调整,以方便确定最佳的组合切割参数。综上,凹面圆盘光刃刀和锯齿圆盘刀在切根过程中分别受到的切根反作用力为切根压力和切根拉力。因此,非对称组合切割结构理论上可以提供更大的切削力,且在作业瞬间对大白菜根部提供一定的支撑,无需较高的切割线速度即可有效切断根部,即一定程度上可减少切割功耗,但具体结构和工作参数需进一步设计优化。

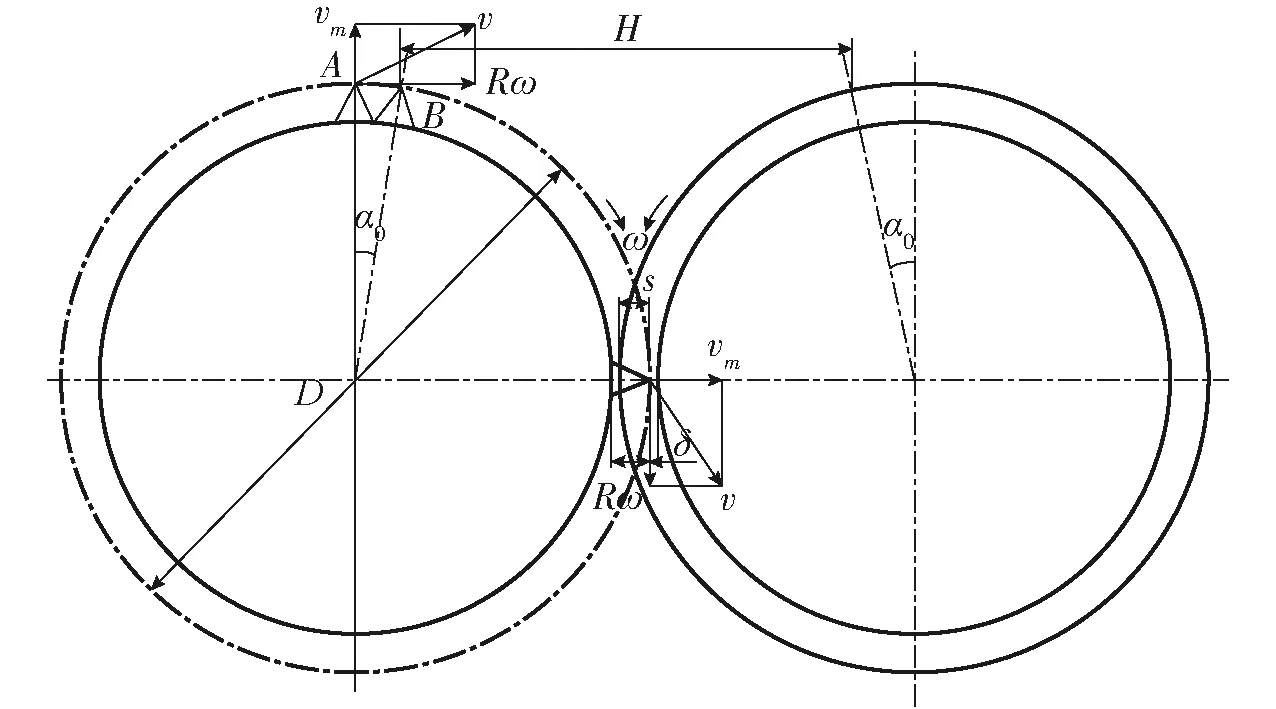

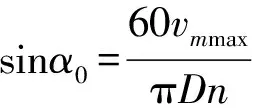

为了保证大白菜根部被底部切割盘顺利切断,切割装置的工作区域应大于大白菜田间垄面的宽度,工作区域内,相对收获机前进方向的切割刀盘绝对速度分量应不小于机器最高速度,且方向与之相反,切割区域与切割刀盘运动的关系如图5所示。其中A、B分别为锯齿圆盘顶圆上任意两相连锯齿顶点,α0为两相连锯齿顶点夹角,即切割刀相对机器前进方向的转角,v为任一圆盘顶点运动合速度,Rω和vm分别为对应该圆盘顶点的切线速度和法向速度。

图5 切割区域与切割盘运动的关系分析图Fig.5 Analysis of relation between cutting region and motion of cutting disks

因此,切割刀盘的工作区宽度计算式为

H≤D(1-sinα0)+δ-l′

(1)

(2)

式中H——切割刀盘工作区宽度,mm

D——切刀顶部中点轨迹圆直径,即刀盘直径,mm

δ——切刀顶部中点运动轨迹与另一刀盘之间的最小距离,mm

l′——切割刀的工作长度,mm

vmmax——机器的最大工作速度,m/s

n——切割刀盘转速,r/min

切割刀顶部中点运动轨迹的直径可根据大白菜行距来确定,为了使得切割刀在工作时不致切到邻接行的大白菜,切割刀顶边中心的运动轨迹与最小邻接行的大白菜需间隔一定的距离,即满足

(3)

式中 Δl——切割刀顶边中心的运动轨迹与最小邻接行的大白菜间隔距离,mm

dc——大白菜球体中径,mm

根据统计和试验确定的相关参数范围,取种植行距S为500 mm,大白菜球体平均中径dc为200 mm,参照甘蔗切割相关文献资料[20],取Δl为100 mm,以此确定切割圆盘直径D不大于300 mm,并以该值作为切割盘设计的初始参考值,考虑到刀盘倾斜安装,D取值范围可适当增大。将D值代入式(1),查阅相关结球甘蓝等蔬菜切根文献资料[19,21]得知,转速越大消耗的切割功率越大,因此在保证切割质量的前提下,尽量选择较低的切割速度与切割刀盘转速。n取较大值500 r/min,收获机器田间的最大工作速度vmmax为1.50 m/s,令δ值与l值相当,即两切割刀盘刚好接触,以此计算出临界切割刀盘工作区宽度H不大于0.24 m。

由以上分析可知,在满足切割质量的条件下,切割刀盘转速大,切割刀盘工作区域宽度可适当减小。但为了避免漏切,即在切根过程割幅内,不应存在应收获但未被切割收获的现象,两切割圆盘交错形成切削区域,由于切割刀盘与地面存在一定的夹角,重复切割面积实际上小于水平切割刀盘,切割刀盘的进距Sm需小于或等于切割刀工作长度l′;为了使根部能够切断,切割刀的工作长度l′必须大于或等于大白菜根部的最大直径dmax,即

(4)

式中Z——切齿数量

dmax——根部最大直径,mm

由于凹面圆盘刀为连续光刃,理论上不会出现漏切的问题,锯齿圆盘刀虽采用相对连续的多个锯齿,但锯齿的大小和齿数分布可能导致切割过程的不连续,从而出现漏切的现象,理论上锯齿数越多,切割过程可近似为平稳连续切割。依据根部统计试验数据,选取根部平均最大直径dmax为20 mm,以此作为最小切割刀工作长度,根据设计要求选取平稳作业时最大工作速度vmmax为1.2 m/s,取参考切割圆盘直径D为300 mm时较大的切齿数量Z为120,代入式(4)求得不漏切的临界条件切割刀盘转速n不小于37.5 r/min,即适宜的切割刀盘转速n取值范围为37.5~500 r/min。

综上,通过设计合理的切割圆盘结构参数,选用适宜的工作参数,可以较准确地确定切根位置,且能保证切根的稳定性。根据大白菜通常种植的垄间距和两组切割部件同时工作不干涉的要求,进一步确定两切割圆盘初始尺寸以及最大安装中心轴间距的初始范围。

2.2 夹持导向装置设计

夹持导向装置是大白菜收获机械的另一关键部件,主要实现大白菜的引拔夹持和导向传输的功能。大白菜的茎叶相对脆弱,在机械化收获过程中容易受外力损伤,因此需综合考虑作业环境、作业对象和机具结构特点等因素,选择合适的夹持收获方式。江浙地区普遍种植的大白菜品种以卵圆形和直筒形为主,因近球形、卵圆形和直筒形等大白菜品种均适宜采用侧面夹持方式实现收获[3],故本设计采用侧面夹持导向方案,夹持导向装置结构如图6所示。夹持导向装置主要由夹持皮带、主动带轮、从动带轮、张紧轮、驱动液压马达组成。为便于安装调整,两个主动带轮对称安装在夹持导向装置末端,其驱动液压马达安装在主动带轮上方的机架上,通过联轴器与主动带轮的驱动轴连接,从动带轮悬挂安装在机架的前部,且位于切割刀盘前端,保证带轮位置处在同一平面上,张紧轮安装在机架的两侧横梁位置,通过拉伸弹簧的作用,使张紧轮始终与夹持皮带接触并向外推动夹持皮带使其张紧,夹紧带安装在机架下,左右两侧分体式机架间距可调。工作时通过两个独立的液压马达驱动主动带轮,有效地将白菜夹在纵向安装的柔性夹持皮带之间,两个夹持皮带之间的距离允许大白菜通过,弹性张紧轮配合柔性夹持皮带可夹持不同球径的大白菜。

图6 夹紧导向机构简图Fig.6 Sketch of clamping guide mechanism1.夹持皮带 2.主动带轮 3.张紧轮 4.从动带轮

夹持皮带的夹持位置和夹持方式对前部切割装置的喂入切根效率和后续的输送提升过程有很大影响。理论上当夹持位置在重心处时,夹持更稳定,夹持效果最好。因此,为了配合前部的切割刀盘工作,还需合理设置夹持喂入口处夹持皮带中心的高度。根据大白菜形状特点和夹持位置要求,确定单带夹持的位置位于大白菜下部,在自身重力和两侧夹持力作用下,确保大白菜能在进入时始终保持向上的姿态。另作业时夹持导向装置夹持皮带传输方向与前进方向存在倾角β1,该倾角的大小会影响大白菜进入夹持位置的精度,进而影响夹持导向效果,根据已有研究资料[22]确定夹持传输装置的倾角范围为15°~20°,但准确的倾角β1需根据实际作业情况确定。

根据受力分析(图6)可知,大白菜在夹持传输过程受摩擦力fN1作用,保持大白菜夹持不掉落时需满足

fN1≥mg

(5)

其中

fN1=FN1μN1

(6)

式中FN1——正压力,N

μN1——夹持皮带与大白菜的静摩擦因数

m——大白菜质量,kg

理论上,大白菜在夹持输送过程中皮带夹持越紧,即提供的正压力和摩擦力越大,越不容易产生倾斜、掉落,但皮带夹紧力过大,容易导致大白菜难以顺利进入夹持区域,还会加剧大白菜的机械损伤。为防止夹持压力过大导致大白菜外侧叶片出现夹持损伤,大白菜所受正压力FN1不得大于最大压缩破坏力。根据大白菜的外形尺寸和重力参数,设定大白菜质量m平均值为3 kg,利用斜面法测得平均静摩擦因数μN1为0.81,得出大白菜最小夹持力FN1不小于36.30 N。根据大白菜横向压缩试验(加载速度20 mm/min)得出平均最大压缩极限力约为600 N,在20 mm左右弹性形变范围内压力约为186.72 N,因此,确定FN1适宜取值范围为36.30~186.72 N。考虑到大白菜外体形状和含水率较大,部分散落的外叶在夹持输送过程中可能会受到挤压,导致夹持输送时摩擦力会随着夹持带表面水分的增加而降低,出现夹持皮带打滑或大白菜掉落的情况,故夹持皮带选用相对较窄的高密度柔性皮带。考虑到实际制造成本,选用质量均匀、摩擦因数大且耐磨性好的大楔角橡胶V带,根据GB/T 14829—2018规定,结合试验进一步确定两夹持带最小间距约为120 mm,单条夹持皮带中心距约为695 mm。因夹持导向装置主要以柔性平整表面皮带对大白菜进行夹持,实际夹持过程中夹持皮带随大白菜直径变化发生柔性变形,夹持力呈现波动态势。结合RecurDyn与EDEM耦合仿真试验证实,夹持过程最大夹持力发生在夹持皮带入口1/3~1/2处,在保证最小夹持力的条件下,适宜的夹持带宽度为30 mm,水平倾角为15°,夹持带前端距离地面高度为50 mm。

为避免夹持皮带打滑,夹持皮带张紧后的初始拉力F0满足

(7)

其中

Pc=(Ft1-Ft2)v1

(8)

式中Pc——传输功率,kW

z——皮带根数

Kα——包角修正系数

v1——夹持皮带线速度,m/s

q——单位长度夹持皮带质量,kg/m

Ft1——夹持皮带处紧边拉力,N

Ft2——夹持皮带处松边拉力,N

为了实现大白菜的高效夹持传输,防止大白菜在喂入口堆积堵塞,夹持皮带的线速度v1应大于收获机前进速度vm1,即

(9)

式中D1——主动带轮直径,mm

nt——主动带轮转速,r/min

根据式(7)~(9)可知,夹持导向装置的传输功率与工作段长度配置、主动带轮转速以及装置倾角有关,主动带轮转速影响大白菜被夹持输送的速度,收获机前进速度影响大白菜进入夹持的速度。大白菜夹持输送作业时,收获机前进速度vm1越大,因大白菜株距一定,所以大白菜进入夹持的速度就越大。若收获机前进速度vm1大于大白菜前进方向输送分速度,会由于大白菜输送不及时使大白菜不断集聚,最终导致堵塞在夹持皮带口,无法继续作业;若收获机前进速度小于大白菜夹持皮带前进方向输送分速度,大白菜夹持输送及时,不会导致堵塞,满足工作要求。当主动带轮转速nt增大时,夹持皮带的线速度v1增大,有利于提高夹持输送效率,但为防止大白菜在喂入口堆积堵塞,可适当降低收获机前进速度vm1和减小夹持皮带倾角β1。

在确定上述参数后即可得出夹持导向装置的功率和主动带轮所需转速。查阅机械设计手册,选取q为0.25 kg/m,z为1,Kα为0.92,β1取15°。代入式(9)求得不堵塞条件下主动带轮转速nt不小于296.7 r/min,夹持皮带线速度v1不小于1.55 m/s。在上述条件下,利用差值法确定单条皮带功率Pc约为0.37 kW,代入式(7)求得夹持皮带最小初始拉力F0为205.58 N。作业时通过螺杆结构调节改变夹持皮带中部2个张紧轮与两皮带轮中心线的距离来控制夹持皮带的初始拉力和张紧程度,以满足不同的作业需求。

2.3 倾斜输送提升装置设计

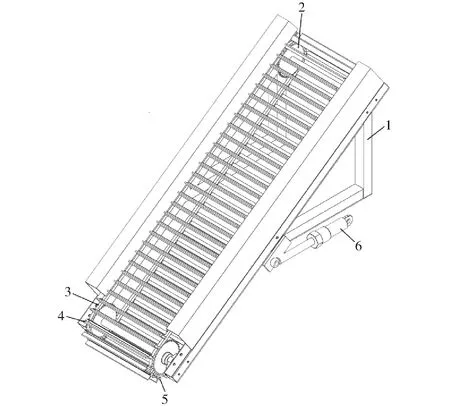

倾斜输送提升装置是大白菜收获机的另一关键部件,其作用是将由夹持导向装置完成切根的大白菜进一步向后上方提升输送至后面的水平输送装置和收集处理平台,同时其前端位于夹持导向装置的下部。为有效防止大白菜在升运过程中向下滚动滑落,减少碰撞损伤,倾斜输送提升装置在L型连接固定板上设有一定高度的橡胶杆条,且相邻各橡胶杆条和连接固定板之间存在一定间距,用于去除大白菜根部泥土和散落的外叶,防止过多杂质进入后续收集环节。整个输送装置由传送链传动,动力由液压马达提供,结构如图7所示。

图7 倾斜输送提升装置结构示意图Fig.7 Structural diagram of inclined delivery device1.机架 2.主动链轮 3.传送链条 4.橡胶杆条 5.连接固定板 6.液压油缸

参照大白菜的物理形态尺寸,选定橡胶杆条的尺寸为长450 mm,宽30 mm,其安装间距可根据大白菜品种的不同进行调节,但为避免球体掉落,其初始间距设定为150 mm,输送带总宽度选为500 mm。相比于普通横向输送带夹持输送方式,本设计提出的倾斜输送提升装置依靠大白菜自身重力以及随链条一起转动的橡胶杆条,在竖直方向上将大白菜向上提升至一定的高度,无需对大白菜进行再次夹持,能有效避免挤压破损,提高最终收获质量。

大白菜经前端夹持导向皮带夹持输送至倾斜输送链时,在夹持导向皮带的初始速度v1下,大白菜运动姿态发生变化,运动过程及受力分析如图8所示。β1、β2分别为皮带、输送链与前进水平面的夹角,O1、O2、O3分别为对应皮带水平位置点a(竖直投影点)、b(冲击接触点)、c(输送稳定点)时的质心圆点。大白菜在竖直落入倾斜输送带上的瞬间,由于夹持导向皮带和倾斜输送带存在高度差h′,大白菜受到一定大小的冲击力FN2,且在摩擦力f的作用下大白菜短时间内再次恢复稳定,与传输皮带保持相对静止。当瞬间冲击力较大时,大白菜易发生局部冲击损伤,或导致大白菜向下滚落。因此,倾斜输送带的倾斜角度和运行速度等是倾斜输送装置的重要设计参数。

图8 夹持输送过程运动及受力分析Fig.8 Analysis of movement and force in clamping and conveying process1.皮带 2.输送链

大白菜运动过程可分为以下几个阶段:

(1)大白菜掉落瞬间(点a)摩擦力f1与重力mg平衡,大白菜在夹持导向皮带夹持作用下平稳向上输送,因夹持导向带存在一定的水平倾角β1,大白菜瞬间向上抛出至最高点(增加高度为Δh)后开始下落,此时大白菜法向运动速度为零,起始速度v1满足动能守恒定律

(10)

(2)大白菜冲击瞬间(点b)大白菜自最高点在合速度的作用下以一定角度落入倾斜输送带上,运动速度满足

(11)

式中vsm——点a抛送合速度,m/s

vx——合速度vsm在x方向上的分速度,m/s

vy——合速度vsm在y方向上的分速度,m/s

t——从点O1至O2抛送过程运动总时间,s

h——点O1至O2纵向高度差,m

θ3——vy与vx的夹角,(°)

冲击过程运动可视作水平方向的匀速直线运动和竖直上抛运动的合运动,因此,水平和竖直方向运动位移满足

(12)

式中lx——水平方向位移,m

t1——从点O1至最高点的时间,s

t2——从最高点落至点b的时间,s

联合式(10)~(12)得出

(13)

由式(13)可知,大白菜水平方向的位移lx、纵向高度差h以及纵向总位移均受斜抛角度(即夹紧导向皮带倾角β1)以及夹持皮带线速度v1的影响。同等条件下,v1越大,即夹持皮带转速越大,lx和h越大;β1越大,θ3越大,但β1略小于θ3,此时lx越小,h越大。若水平方向的位移lx过小,易导致大白菜无法顺利进入橡胶杆条区域而造成碰撞滑落;若纵向高度差h过大,合速度vsm越大,则易对大白菜球体造成较大冲击损伤。因此,需选择确定适宜的v1和β1。

忽略产生的跌落冲击跳动,大白菜此时不发生滚落的前提是瞬间接触的动摩擦力大于沿输送带向下的合力,即

f2=(mgcosβ2+FN2sin(θ3+β2))μd≥mgsinβ2-FN2cos(θ3+β2)

(14)

式中f2——点b处大白菜所受摩擦力,N

FN2——大白菜瞬间所受冲击合力,N

μd——倾斜输送带动摩擦因数

由式(14)得出

(15)

此时,不产生冲击碰撞损失的条件为

(16)

式中σd——冲击碰撞应力,MPa

A——冲击接触截面积,m2

[στ]——大白菜出现损伤的临界应力,MPa

kd——动载荷因子

Δs——大白菜受冲击后的最大变形量,m

Δε——大白菜重力载荷作用下的位移,m

k——大白菜刚度,N/m

大白菜质量m越大,纵向高度差h越大,碰撞接触的冲击力FN2也越大,损伤越严重。由于输送带上方设有橡胶,导致大白菜与输送带碰撞时接触面积增大,撞击过程减缓,碰撞总时间延长,冲击力因此减小。低速跌落冲击试验得出的大白菜出现损伤的平均临界冲击应力[στ]约为0.012 MPa,代入式(13)~(16)以此确定两输送带的纵向高度差h。

(3)大白菜稳定瞬间(点c),经过一段距离输送,冲击力FN2随之减小至零,此时大白菜在输送带静摩擦的作用下以一稳定速度继续向后输送,忽略机器振动产生的影响,大白菜此时不发生滚落的前提是接触静摩擦力大于沿输送带向下的合力,即

f3=mgcosβ2μj≥mgsinβ2

(17)

式中f3——点c处大白菜所受摩擦力,N

μj——倾斜输送带静摩擦因数

取倾斜输送带静摩擦因数μj为0.81时,确定输送带的倾角β2≤39°。

为了使倾斜输送提升装置在作业时不发生堵塞并使多棵大白菜落在同一相邻的两个橡胶杆条内,大白菜经夹持导向装置抛送至输送装置的水平距离与倾斜输送的转速也应满足:从上一棵大白菜落入上一个输送区域位置开始,到下一棵大白菜正好落下的这段时间内,输送提升装置应至少移动两个橡胶杆条的间距,这样能最大程度地降低堵塞的机率又不会使链速过快,减小整体的振动同时降低功耗,即

(18)

式中 Δt——相邻两棵大白菜夹持输送的时间间隔,s

P——大白菜株距,m

sm——输送链上相邻两个橡胶杆条间距,m

nm——Δt时间内输送链上橡胶杆条移动的间距个数

H1——输送链上部输送区域长度,m

Nm——输送链上部输送区域橡胶杆条的间距个数

图9 液压传动系统示意图Fig.9 Schematic of hydraulic transmission system

如前所述,β1取值范围为15°~20°,β2取值不大于39°,v1取值不小于1.55 m/s,根据实际作业安装位置要求和初步试验,选取夹持输送皮带倾角β1为15°,输送倾角β2为10°,夹持皮带线速度v1为1.55 m/s时,代入式(13)~(18)可知,大白菜脱口处(点a)与输送带垂直距离(即纵向高度差)h不大于0.31 m,此时大白菜经抛送后水平方向位移lx的最大值为0.75 m,最小值为0.12 m,输送带点a至点b长度不小于0.13 m,即相邻的两个橡胶杆条内间距不小于0.13 m。考虑到大白菜的中径尺寸,为防止滚落碰撞,设定单位时间Δt内移动两个初始间距值(即nm=2,sm=0.15 m),因株距P越大,输送时v2最小取值越小,大白菜种植株距P为0.40 m,根据不碰撞条件,以此确定倾斜输送线速度v2不小于0.90 m/s,取Nm为10,则输送链上部输送区域长H1为1.50 m。取v2为0.90 m/s,根据

Pv=Nvmgv2cosβ2

(19)

式中Pv——倾斜输送装置功率,kW

Nv——输送链上部输送区域最大输送大白菜数量

取Nv为10时,估算输送装置功率Pv约为0.26 kW。

2.4 液压传动系统设计

大白菜收获机传动系统(图9)主要采用液压控制系统,用于大白菜收获机各装置的动力传递。在高速液压回路中,切割装置和夹持导向装置液压马达之间并联,且切割装置液压马达3、4采用串联,但转动方向相反,夹持导向装置同样采用转动方向相反的液压马达5、6进行串联;在低速液压回路中,倾斜输送装置和水平输送装置两回路间采用并联;各个回路上都配有调速阀,各并联回路上都配有背压阀,以确保负载变化时各液压马达工作的稳定性。因大白菜植株物理力学特性存在差异,大白菜收获机工作时,上述各部件液压马达的负载呈动态变化。

对于切割装置,两个旋转式切割圆盘的转动轴由液压马达直接驱动,单位工作行程内切割圆盘进行根部切割时所需的总功率P1主要包括切根功率P1q、空转功率P1k以及传递给大白菜植株的机械能P1j,考虑到圆盘割刀转动切割对大白菜带来的惯性力做功,引入功率系数λ。单个液压马达单位工作行程内切割时所需功率计算式为

(20)

式中λ——功率系数,与割刀速度和割刀形式有关,取值范围为40~110,本文取100

ps——准静态条件下单位工作行程内切割单棵大白菜植株能耗,根据根部切割特性结果取1.72 J

M——单位工作行程内切割大白菜数量,棵/m

hg——大白菜植株提升高度,m

v1j——大白菜植株切割后获得的速度,m/s

本文所设计的收获机最大前进速度vm1约为1.50 m/s,株距为0.50 m,单位工作行程内切割大白菜植株约3棵,大白菜植株被切根后提升高度约为大白菜夹持导向装置的喂入口中心距地面高度,设计的夹持导向装置的离地高度约为0.10 m,大白菜植株切根具有的速度v1j与夹持导向装置线速度v1相同,约为1.55 m/s,设定单位工作行程内切割大白菜植株质量为3 kg。依据上述设计参数计算得出单位工作行程内切割大白菜所需功率P1q为0.52 kW,传递给大白菜植株机械功率约为0.02 kW,空转功率P1k依据资料选取为0.20 kW,则单位工作行程内切割总功率P1约为0.74 kW。液压马达排量V1m和输入液压马达最大流量Q1m计算公式为

(21)

式中V1m——液压马达排量,mL/r

Q1m——输入液压马达最大流量,mL/r

T1max——马达负载最大转矩,N·m

p1——液压马达工作压力,MPa

p1b——回油被压,取0.50 MPa

η1m——液压马达机械效率,取0.92

η1v——液压马达容积效率,取0.95

n1max——圆盘切割器最高转速,r/min

本文设计圆盘切割器最高转速n1max为600 r/min,液压马达最大负载转矩T1max为11.78 N·m,依此预选用EM1-50型液压马达,额定排量为50 mL/r,额定压力为6.0 MPa,由式(20)、(21)可得液压马达排量V1m为14.62 mL/r,输入液压马达最大流量Q1m为9.22 mL/r,选用的液压马达符合要求。

对于夹持导向装置,两个夹持皮带的主动轮由液压马达直接驱动;对于倾斜输送装置,主动链轮由单个液压马达直接驱动。根据前文研究结论,设计确定的单条夹持皮带功率Pc约为0.37 kW,倾斜输送装置功率Pv约为0.26 kW,均小于切割装置的功率,因此,依据切割装置液压马达选型设计方法,统一采用EM1-50型液压马达,经校核均满足工作条件。

3 样机田间试验

3.1 试验条件

研制的单行履带自走式大白菜收获机样机于2021年12月2日在浙江省杭州市萧山区凯尔达集团红垦农场(30°11′44″N,120°16′44″E)的种植基地开展了田间试验(图10)。试验地块随机选取5行长势基本一致的大白菜,各选取20 m作为试验区,共进行5次重复试验。试验前,预先调整机器前进速度至0.3 m/s左右,切根装置、夹持导向装置以及夹持导向装置的液压马达驱动转速分别调整至300、300、175 r/min左右,待夹持导向和切根液压马达运行稳定后,机器进行收获。测定前,预先清除试验测定区内死亡、不成熟等不适宜收获的大白菜植株。

图10 自走式大白菜收获样机Fig.10 Prototype of self-propelled Chinese cabbage harvester

试验大白菜品种为早熟5号,采用宽垄多行露地种植模式,土壤质地为粘壤土,垄面宽约900 mm,栽培株距为300~350 mm,行距为340~400 mm,平均株高为300~320 mm,菜体呈柱状椭球形,菜体球中径140~180 mm,展开度为400~490 mm,单球质量1.0~1.5 kg,大白菜主根部直径为25~40 mm,根长75~92 mm,植株平均含水率约为94.8%。

3.2 试验方法

参照甘蓝以及甜菜收获的相关试验方法[17]和作业标准GB/Z 26582—2011、JB/T 6276—2007,以田间生产率、切根合格率、夹持成功率、输送成功率和作业损失率等试验指标作为大白菜收获机械的性能评价标准。各试验指标定义如下:

(1)田间生产率

田间生产率为单位时间内大白菜收获机完成的实际作业面积。试验时需在上述5个测试区进行测定,取平均值。实际试验过程中,机器作业幅宽根据大白菜的行距进行估算,有

E=3.6Bv

(22)

式中E——生产率,hm2/h

B——机器作业幅宽,m

v——机器作业前进速度,m/s

(2)切根合格率

切根合格率是指经切割装置切根合格的大白菜数量所占比例。其中,切根合格是指大白菜的切根位置位于较佳切根区域,且切根后大白菜球体未造成机械破损等现象。试验时需分别测定由切割装置完成切根后合格的大白菜数量及收获的大白菜数量,有

(23)

式中Qc——切根合格率,%

Nc——切根合格的大白菜数量,棵

N——收获的大白菜数量,棵

(3)夹持成功率

夹持成功率是指试验测量区内被切根成功,顺利拔取引进夹持导向装置且未造成堵塞、掉落和切根损失的大白菜数量所占比例。试验时需测定有效夹持大白菜的数量,有

(24)

式中Qp——夹持成功率,%

Np——有效夹持拔取的大白菜数量,棵

(4)输送成功率

输送成功率是指经倾斜输送装置提升输送,未造成滑落和碰撞损失的大白菜数量所占的比例。试验时需测定有效输送的大白菜数量。

(25)

式中Qs——输送成功率,%

Ns——有效输送的大白菜数量,棵

(5)作业损失率

作业损失率是指整个作业过程,成功收获的大白菜中因收获作业造成的大白菜球体机械损伤等导致无法贮运销售(符合NY/T 2868—2015、GB/Z 26582—2011等相关要求)的大白菜数量占总数比例。试验时需测定有效输送的大白菜数量,有

(26)

式中LM——作业损失率,%

NM——机器作业损失的大白菜数量,棵

3.3 试验结果与分析

田间试验表明,样机整体性能较稳定,各装置均能正常工作,总体上对大白菜植株损伤小,具有较高的收获完整度,基本能满足单行种植大白菜的收获要求(图11)。根据上述样机试验方法,分别计算出每个测试区的田间生产率、切根合格率、夹持成功率、输送成功率和作业损失率等试验指标,取5次试验结果的平均值,每个测试区大白菜约为50棵,得到样机田间试验的性能指标,收获机样机田间生产率均值约为0.11 hm2/h,作业损失率均值约为7.84%,小于10%,输送成功率约为100%,符合设计要求。

图11 自走式大白菜收获样机田间收获过程及收获效果Fig.11 Harvesting process and effect of self-propelled Chinese cabbage harvesting prototype in field

对于切根过程,由于土壤不够平整,作业时机器容易对行不准,需要驾驶员进行校准,导致切割装置切根合格率有所下降,但总体上切根合格率较高,均值约为93.40%,不存在漏割问题,每个测试区只有2~4棵大白菜出现因切根高度调节不及时造成的切根损伤,验证了切根装置设计的有效性。对于夹持过程,夹持成功率均值约为95.86%,对顺利引拔进入夹持导向装置的大白菜均未发生掉落和夹持破损,但试验过程中发现,由于同一试验测定区种植大白菜个体差异较大,导致个别较小球茎的大白菜无法被有效夹持喂入而掉落在夹持皮带与切割装置连接处的导向板上;且因大白菜种植模式不规范统一,行距和株距波动范围较大,导致样机以较恒定的前进速度工作时,个别株距较小的大白菜被切根后因未能及时被夹持住往后输送,出现了夹持喂入口处堵塞的情况,每个测试区有1或2棵大白菜发生堵塞,但减慢前进速度或人工剔除后即可顺利夹持;以上两种情况是导致夹持成功率下降的主要原因,但基本验证了夹持导向装置参数设计的准确性,也进一步说明了规范大白菜农艺种植模式的重要性。对于经切根后能顺利夹持成功的大白菜在后续的倾斜输送过程中基本无滑落和碰撞损失情况,输送较稳定,输送成功率达100%,大白菜散状外叶有效减少了滚落的概率。

综上,大白菜收获机损失形式主要以切根损失和夹持堵塞损失为主。一方面可能由于工作部件左前置式的安装形式,一定程度上影响了驾驶员的视线,容易偏行;另一方面是因为大白菜种植模式不够统一规范,植株株距方向的直线度较差,需不断调整切割装置进行对行。田间试验验证了收获机各部件参数设计的合理性及方案的可行性,但工作效率有待进一步提高。通过进一步统一大白菜农艺种植规范,采用适宜标准化株距(350~500 mm)和行距(450~750 mm),优化设计辅助对行或喂入拨轮装置等结构,有利于提高大白菜机械化收获质量和效率。

4 结论

(1)设计了一种采用左锯齿圆盘和右凹面圆盘重叠设置的大白菜切割装置,分析确定了切根过程中顺利切割且不产生漏切以及不损伤相邻行大白菜的临界条件,并以此确定了两切割刀盘的初始工作参数。

(2)设计了一种柔性夹持导向装置,分析了大白菜在夹持输送过程中不掉落、不堵塞、不挤伤的工作条件以及避免夹持皮带打滑的夹持皮带最小初始拉力,并以此确定了夹持导向装置的结构参数和作业参数。

(3)设计了一种倾斜输送提升装置,分析了其输送运动的动态过程,确定了大白菜不发生跌落冲击损伤以及不发生滚落的条件,以此确定了倾斜输送提升装置的结构和工作参数。

(4)确定了全履带式大白菜收获机液压传动系统的方案,并对切割装置和夹持导向装置驱动液压马达的类型进行了选择计算。

(5)研制了单行履带自走式大白菜收获机样机,提出了田间试验与性能检测的方法,并完成了田间检测试验,田间试验结果表明,该收获机生产率为0.11 hm2/h,切根合格率为93.40%,夹持成功率为95.86%,输送成功率为100%,作业损失率为7.84%,满足设计要求,基本具备大白菜机械化收获的能力。