无驱动式自动调平水田埋秆起浆整地机设计与试验

2022-02-08王晓燕谭丁炀籍云鹏李洪文王庆杰

王晓燕 邓 博 谭丁炀 籍云鹏 李洪文 王庆杰

(1.中国农业大学工学院, 北京 100083; 2.农业农村部保护性耕作农业装备重点实验室, 北京 100083)

0 引言

水稻秸秆还田可有效提高土壤肥力[1]和固碳减排能力[2],改良土壤结构,提升土壤保水能力[3],增加粮食产量[4-5],是东北黑土地保护的有效方式。但东北稻区秸秆量大,在水稻收获后即进入寒冷的冬季,地表下秸秆腐烂缓慢,在春季灌水泡田时秸秆漂浮在水层上,这对现有水田整地机具提出了更高的要求。现有水田搅浆整地作业机具装备主要是驱动式搅浆机和无驱动式水田平地耙[6]。其中,驱动式搅浆机存在动力消耗大、严重破坏土壤结构、搅动秸秆使其漂浮在水田表面等问题[7]。而无驱动式水田平地耙动力消耗小、对土壤结构破坏少、可以有效减少秸秆漂浮现象。但现有无驱动式水田平地耙难以适应东北稻区秸秆全量还田条件下的水田地块,存在压茬埋秆效果不佳、地表不平整等问题,作业质量有待提高。

水田整地机具现有研究主要针对作业关键部件进行设计与分析。陈立才等[8]设计了一种秸秆还田起浆机,改进了作业刀辊,旋耕刀和粉碎起浆刀配合使用,作业质量较好,但作业阻力较大;孙文峰等[9]设计了一种带状少耕整地复式作业机具,对旋耕刀和刀轴进行了设计,可实现规模化水稻苗床整地,但无法用于水田耕作地块;张义平等[10]设计了一种水田埋茬起浆整地机,采用一种交错焊接半圆弧弯刀齿的碎土耙辊,可有效减少缠草缠绕,但机具难以适应秸秆全量还田条件下的水田地块;并且上述使用旋耕刀、搅浆刀辊等动力驱动部件作业的水田整地质量较好,但皆存在土壤过于细碎、功耗偏大和秸秆漂浮等问题。

对于平地装置自动调平系统,国内外目前主要采用激光平地系统、GNSS系统以及传感器技术等方式采集倾角信息,再配合微控制器调节电磁阀方向与流量,实现自动调平[11-13]。但大多设备结构复杂、价格昂贵,所以在保证调平效果的基础上,可在信息采集设备、控制方法上进行优化改进,降低成本。

基于上述分析,根据无驱动式搅浆机优点,结合东北稻区水田秸秆全量还田现状,本文对无驱动式自动调平水田埋秆起浆整地机进行综合设计与试验,优化设计星形耙片和轧滚,改进平地板结构,确定各项结构和作业参数;采取中心点不动的调平策略和单油缸往复直线运动的调平方法,基于倾角传感器和PID算法实现平地装置在水平方向上的自动调平。通过田间试验验证机具的作业性能,可为水稻插秧作业创造优良地块条件,以期提高我国东北稻区秸秆全量还田条件下的水田整地质量。

1 装置结构及工作原理

1.1 装置结构

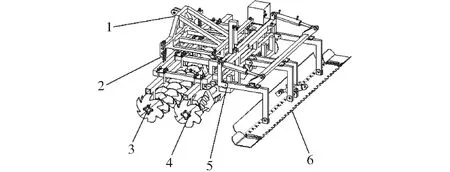

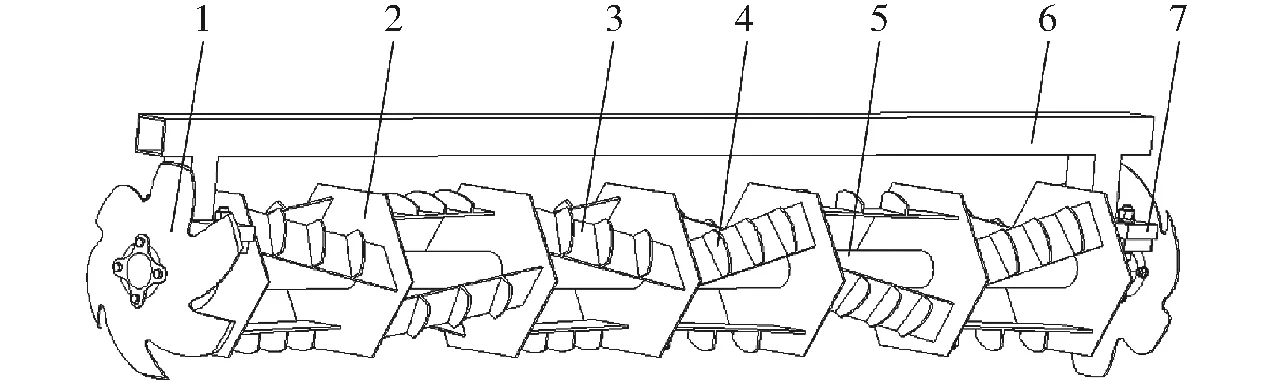

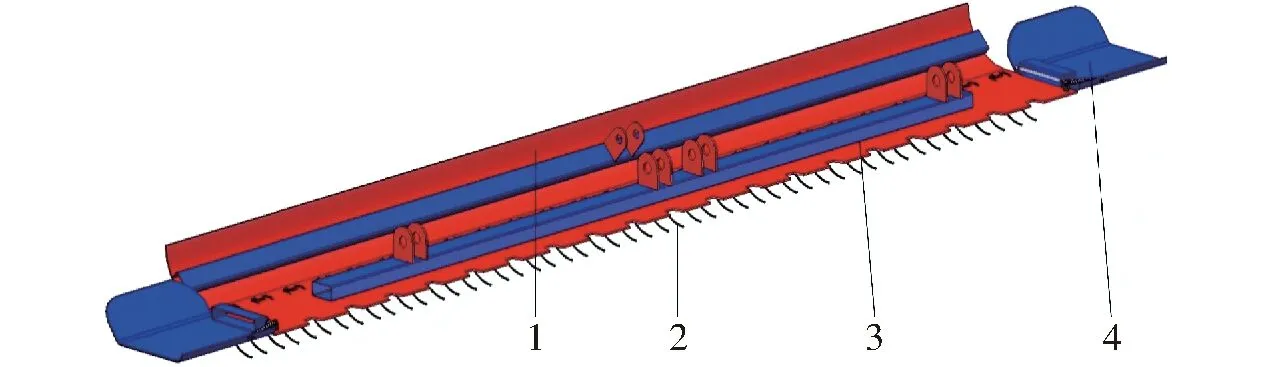

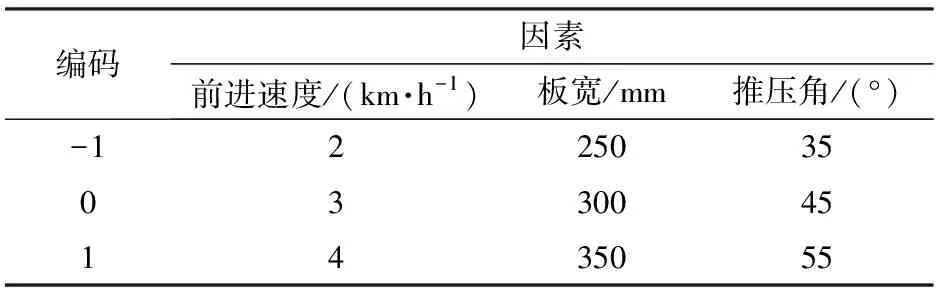

无驱动式自动调平水田埋秆起浆整地机结构如图1所示,机具主要由悬挂装置、机架、星形耙组、轧滚、调平装置和平地装置组成。

图1 无驱动式自动调平水田埋秆起浆整地机结构示意图Fig.1 Structure diagram of undriven soil puddling machine with improved auto-levelling and straw-burying design for paddy field1.悬挂装置 2.机架 3.星形耙组 4.轧滚 5.调平装置 6.平地装置

1.2 工作原理

无驱动式自动调平水田埋秆起浆整地机通过机架的三点悬挂装置与拖拉机连接,拖拉机行进并带动机具前进作业。星形耙组和轧滚通过与土壤的摩擦力进行自回转运动,星形耙片对土壤进行滑切,轧滚上的齿板和刀齿分别对土壤进行横向与纵向的滑切,并掩埋水面和泥浆表层秸秆,实现碎土起浆、压埋秸秆;平地装置安装于轧滚后方,将耙组和轧滚作业后凹凸不平的地表推平,压茬弹齿将少量漂浮在表面以及水田泥浆浅层中的秸秆再次压入泥浆深层,行间刮板消除由于泥浆流动性形成的“垄堆”;在机具作业过程中倾角传感器检测平地装置的倾斜角度变化,将信号传至主控制器,主控制器通过电磁比例换向阀的方向、流量变化调节调平液压缸伸缩,实现平地装置水平方向的快速、稳定调平,以此整理出适宜插秧机作业的水田地块条件。

2 关键部件设计

2.1 星形耙组优化设计

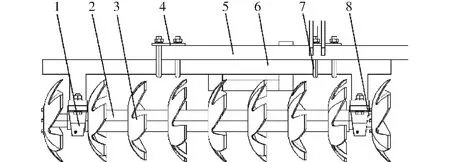

星形耙组主要由轴承座、间管、星形耙片、固定板、耙组横梁、U形螺栓、耙片轴等组成,如图2所示,星形耙片相互错开串在耙片轴上,耙片轴通过轴承座、支架、耙组横梁、U形螺栓固定在机架上,机具作业时,整体转动实现碎土起浆功能。

图2 星形耙组结构示意图Fig.2 Schematic of structure of star rake group1.轴承座 2.间管 3.星形耙片 4.固定板 5.机架 6.耙组横梁 7.U形螺栓 8.耙片轴

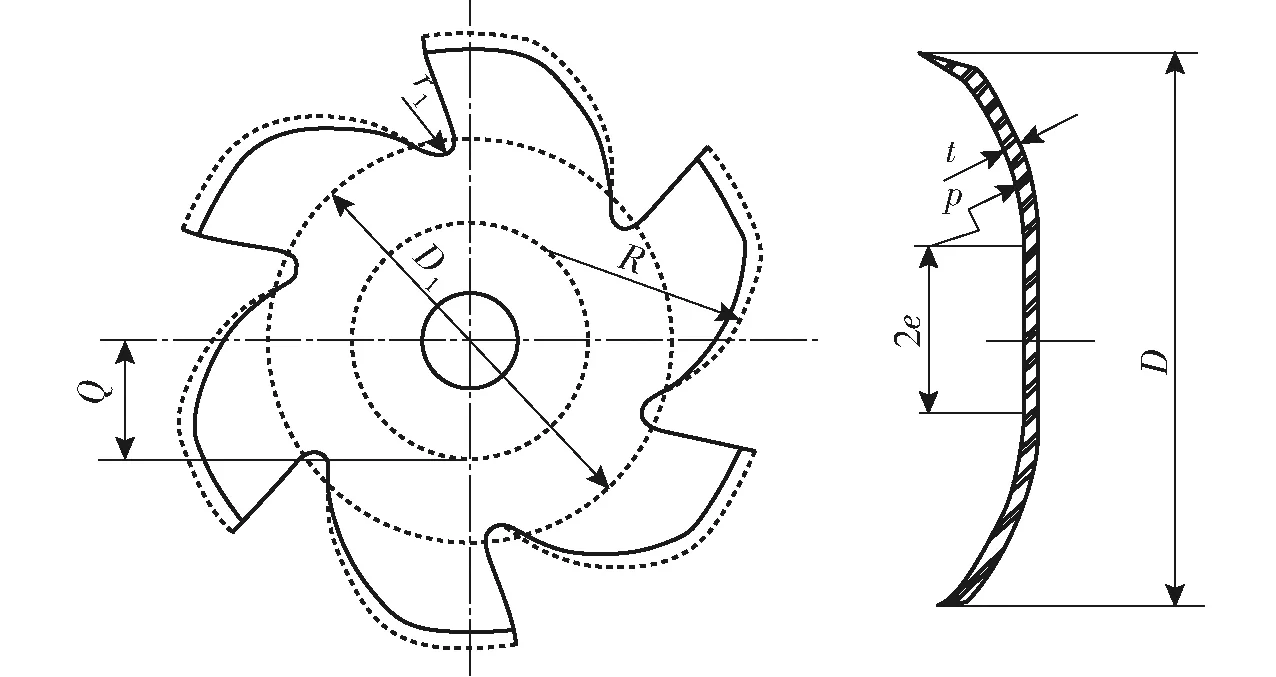

2.1.1耙片结构参数优化设计

星形耙片的各项结构参数如图3所示,耙齿处虚线为展开在平面上的刃口曲线,D为星形耙片直径,e为耙齿曲率中心离耙片回转中心的水平距离,ρ为耙片曲率半径,D1为齿形中心圆直径,Q为耙片刃口曲线的偏心距,R为耙片刃口曲线的曲率半径,r1为齿形连接半径,t为耙片厚度。

图3 星形耙片结构参数示意图Fig.3 Schematic of structure parameters of star rake

参考普通圆盘耙片直径经验公式确定星形耙片直径为

D=Ka

(1)

式中K——径深比,取3~5

a——设计耙深,取150 mm

耙深越大,K应越小,取K=3,则D=450 mm,因水田土壤相对黏重,为保证工作时耙深,取D为460 mm。D一定时,e越大,耙片碎土能力越强,取e为60 mm。当耙片曲率半径ρ较小时,耙片的滑切碎土性能较高,但ρ过小会导致作业阻力增大[14],因此取ρ为230 mm。耙片是机具质量的主要部分,由于机具没有动力驱动,所以需一定质量以保证入土深度,取耙片厚度t为4 mm。

2.1.2耙片刃口曲线和滑切角参数计算

星形耙片刃口曲线是影响耙片滑切土壤效果以及耙片强度的主要因素[15]。并且刃口曲线上滑切角τ是衡量耙片滑切能力和滑切效率的重要指标,滑切角τ大于耙片与土壤的摩擦角时才能保证耙片的正常滑切作业[16]。

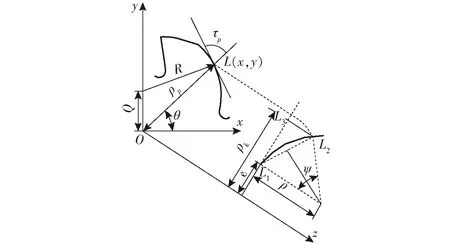

因此,为计算刃口滑切角τ,建立刃口平面曲线方程和空间曲线方程,以耙片回转中心O为原点建立直角坐标系,耙片的某个耙齿刃口曲线在第一象限且该刃口曲线的曲率中心在y轴上,如图4所示。

图4 刃口曲线方程坐标系Fig.4 Edge curve equation coordinate system

该刃口曲线上某一点L的坐标为(x,y),则刃口的平面曲线方程为

x2+(y-Q)2=R2

(2)

当以x轴为极坐标轴、点O为极点建立极坐标系时,刃口曲线上某点L的坐标为(ρp,θ),则有

(3)

式中ρp——点L与点O的距离,mm

θ——点L与点O连线与x轴的夹角,(°)

将式(3)代入式(2)中整理可得平面刃口曲线极坐标方程为

(4)

由图4几何关系可得刃口空间曲线L1L2所对应的曲率圆心角ψ为

(5)

则刃口空间曲线方程为

(6)

式中ρk——L1L2上某点与点O的水平距离,mm

如图5所示,T为L2处的切向量,L2的坐标为(ρkcosθ,ρksinθ,2ρsin2(ψ/2)),则T=(ρkcosθ-ρksinθ,ρkcosθ+ρksinθ,ρsin(ψdψ/dθ)),而ρk=(ρkcosθ,ρksinθ,0),则有

(7)

(8)

经过一系列代数运算后式(8)变形为滑切角的计算公式

(9)

滑切角τ较大时,滑切效率较高,切削阻力较小[17-18]。由式(9)可知,耙片刃口曲线偏心距Q增大时,滑切角τ减小,滑切效率降低,Q过大还会降低耙片强度和刚度[19],其一般取值为95~130 mm,为增强耙片切削性能,取Q为110 mm;滑切角τ随着曲率半径R的增大而增大,为增大耙齿刃口根部的截面面积,加强耙片强度,取R为140 mm。

图5 刃口空间曲线滑切角Fig.5 Edge curve space sliding cutting angle

齿形中心圆直径D1与齿形连接半径r1也决定着刃口曲线形状和耙片的缺口面积及深度。为改善地表平整度,D1取较大值,一般取值为280~320 mm,取D1为320 mm;为保证刃口曲线滑切性能,齿形连接半径r1应取较小值,取r1为13 mm。

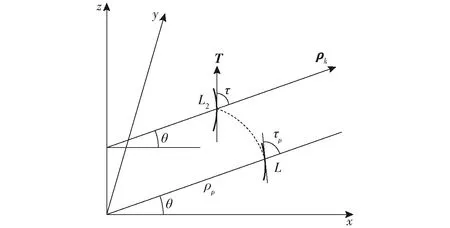

优化后星形耙片刃口从根部到顶部θ为17.3°~48.8°,将耙片各项结构参数代入式(9),得出滑切角τ为43.7°~64.2°,金属与土壤的摩擦角为23°~45°[19]。则优化后星形耙片能较好地满足实际设计要求,并且如图6所示,优化后星形耙片增大了刃口顶部截面、减小了根部刃口深度,提高了耙片的强度和刚度,减缓了耙齿间歇滑切土壤的冲击载荷,能够改善作业后的地表平整度。

图6 星形耙片优化前后对比Fig.6 Comparison of star rake before and after optimization

2.1.3耙片间距、数量及排列方式确定

耙片间距b、耙片直径D、耙片工作偏角γ和作业后沟底不平度c存在关系[20]

(10)

由式(10)可知,当耙片间距b增大时,地表不平度显著增加,并且耙片间距越大,漏耙面积将增大;耙片间距较小,耙片被土块、杂草和秸秆堵塞的几率将增大,综合考虑,取耙片间距b为170 mm。

根据经验公式确定对置式耙组耙片数量Z[20]为

(11)

式中B——机具工作幅宽,取3 m

b1——耙组内端两个耙片间距离,取340 mm

机具设置耙组工作偏角γ可以在0°~10°之间调节,计算时取5°。将各项参数数值代入式(11)并取整得耙片数量Z=9,因耙片为单列对置式配置,共2个耙组,加上轧滚两端耙片,机具共20个耙片。

为使耙片相继入土切削,保证作业平稳,降低漏耙几率,耙组的耙片按照螺旋线排列安装,耙片6个耙齿错开,相邻耙片之间安装角度差为15°;耙片耙齿以耙片中心对称均匀分布,两耙组及耙片相对机具中心线左右对称安装,使耙组在水平面内受力平衡,提高机具行进稳定性。

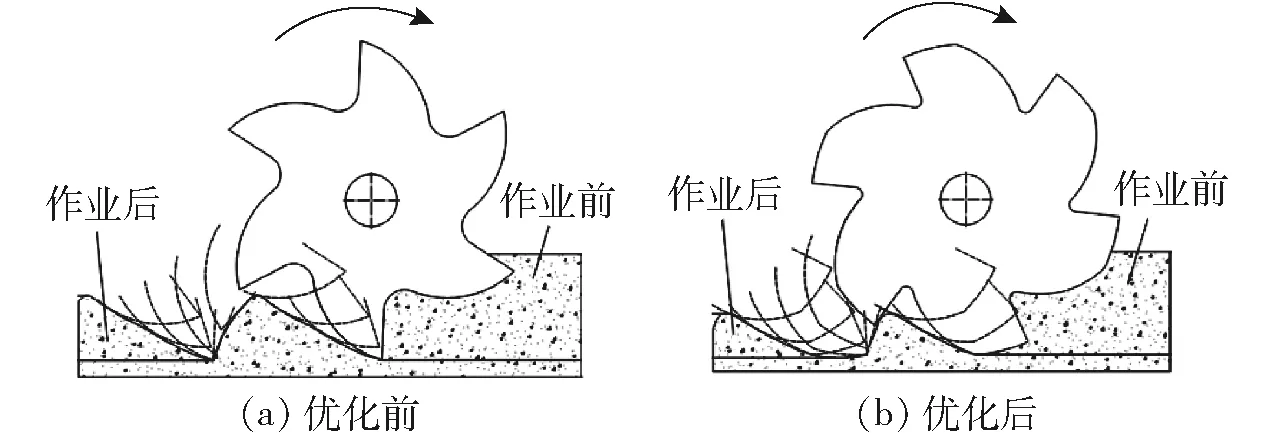

2.2 轧滚设计

2.2.1轧滚结构设计

刀齿式轧滚在水田作业时既能有良好的碎土起浆效果,还能起到很好的压覆水面漂浮秸秆残茬作用,缓解了插秧机作业时秸秆堵塞问题。

如图7所示,轧滚主要由星形耙片、隔板、齿板、刀齿、轧滚轴、横梁、轴承座等组成。隔板等距离焊接在轧滚轴上,齿板错开固定在隔板之间,轧滚两端装有星形耙片,轧滚轴两侧设置轴承座,轧滚轴承座上端与轧滚横梁端固接,轧滚横梁上端通过两组U形螺栓和固定板对称固定在机架上,拖拉机带动机具前行时,轧滚轴及零部件转动带动工作部件作业。

图7 轧滚结构示意图Fig.7 Schematic of rolling structure1.星形耙片 2.隔板 3.齿板 4.刀齿 5.轧滚轴 6.横梁 7.轴承座

2.2.2隔板和齿板设计

在拖拉机带动机具前进的过程中,隔板能在机具前进方向对幅宽范围内的土壤和土表秸秆进行切割,减少之后齿板和刀齿切削土壤的阻力,起到辅助碎土作用[21],将隔板设计为正六边形,使其更易入土。

轧滚直径一般由经验公式来确定[20],即

Dz=Kza

(12)

式中Dz——轧滚直径,mm

Kz——轧滚直径系数,取2.5~3.3

将数据代入式(12)求得Dz=375~495 mm,综合衡量作业深度和结构尺寸,取Dz为400 mm。则隔板边长Lgb=0.5Dz=200 mm,隔板厚度tgb设为5 mm。

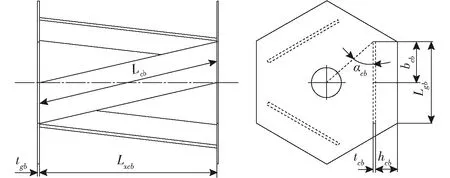

轧滚上的齿板对隔板和刀齿纵向切开的土垡进行横向切削,因滑切阻力远小于正切阻力,为使齿板工作状态为滑切状态,将齿板设计成平行四边形薄板,倾斜布置在隔板之间,如图8所示。齿板宽度bcb与轧滚直径有关,经验计算公式为

bcb=KcbDz

(13)

式中Kcb——齿板宽度系数,取0.17~0.23

图8 齿板的布置及其结构参数Fig.8 Arrangement of tooth plate and its structural parameters

将数据代入式(13)计算得bcb为86~92 mm。为便于齿板在隔板间倾斜布置,使齿板在隔板上的投影刚好与隔板各边平行且长度相等,取bcb=0.5Lgb=100 mm。齿板的固接位置与隔板边缘有一定距离hcb,综合考虑刀齿尺寸,取hcb为45 mm。

齿板轴向长度Lxcb计算式为

(14)

式中LB——轧滚两端安装耙片宽度,取200 mm

nz——轧滚段数,取6

当齿板宽度bcb、长度Lcb、与隔板边缘距离hcb确定时,由图8几何关系可得齿板与其侧面外端径向线的夹角齿板倾角αcb为

(15)

式中tcb——齿板厚度,取6 mm

计算得出αcb=50.7°,齿板倾角接近土壤和零件材料的摩擦角(23°~45°),符合设计要求。

为保证碎土起浆效果,并配合隔板设计,在2个隔板间设置3个齿板(整个轧滚共18个齿板),且间隔布置,既能防止泥浆堵塞,又能实现平缓滑切土壤。同时为使轧滚在旋转时所受载荷较为均匀,避免出现偏牵引现象,齿板在轧滚上采用左右对称布置排列,隔板之间的3个齿板倾斜方向相同,相邻两隔板之间的齿板倾斜方向相反,以保证水平分力平衡以及起浆埋茬作业的连续性。

2.2.3刀齿设计

每个齿板上都设有3个刀齿,刀齿直立与齿板的长斜边垂直并错开固定,并且直立刀齿对隔板切开的土垡进行纵向切削[22-23],避免漏切漏耙,减小齿板的横向切削阻力,将水田表面的秸秆逐步压入泥浆深层,并提高碎土起浆效果。

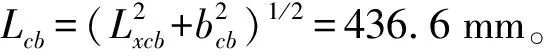

刀齿的刃口形状应具有较好的滑切性能,考虑到实际加工难易程度,采用刃口曲线为偏心圆弧,作业时,刀齿皆以滑切角偏大的宽端先入土作业,逐渐过渡到滑切角偏小的窄端,最后刀齿离开表土完成作业。本文设计的刀齿形状及曲线如图9所示。

图9 刀齿形状及刃口曲线Fig.9 Tooth shape and edge curve

根据三角函数关系可得

(16)

式中τdc——刀齿刃口上某点的滑切角,(°)

θdc——刀齿刃口上某点的极角,(°)

edc——刀齿刃口曲线的偏心距,mm

Rdc——刀齿刃口曲线的曲率半径,mm

设Edc=Rdc/edc为偏心系数,则有

(17)

将实测值Edc=1.29,θdc=31.1°~67.8°代入式(17)得τdc=42.9°~64.3°。一般设计时取30°≤τdc≤60°,则齿板满足设计要求。

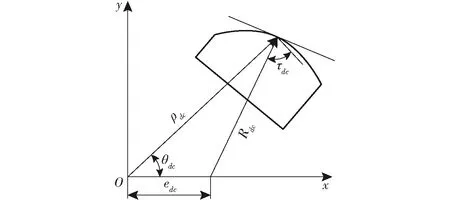

2.3 平地装置设计

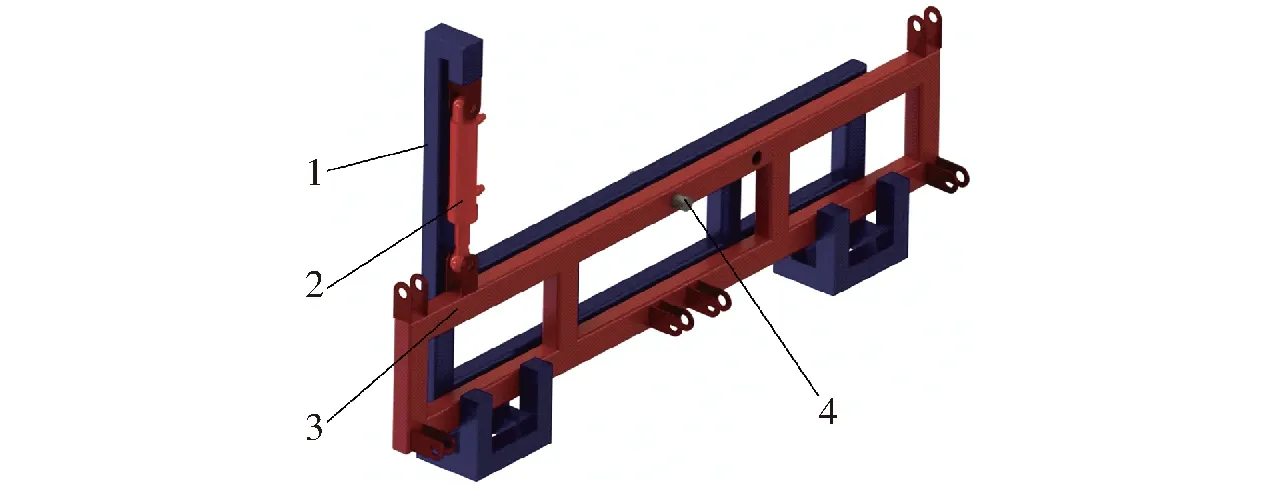

如图10所示,平地装置由平地板前端弧面、平地板后半平面、压茬弹齿和行间刮板组成。由于机具没有动力驱动,工作时,耙组和轧滚需要一定阻力使得自身进行自回转运动,而平地板则要求前端弧面具有较好的弧度,以尽量减小前进阻力、降低功耗。

图10 平地板整体结构示意图Fig.10 Schematic of overall structure of flat floor1.平地板前端弧面 2.压茬弹齿 3.平地板后半平面 4.行间刮板

2.3.1平地板曲面设计

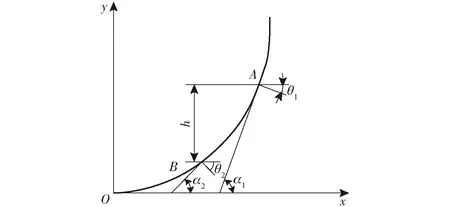

根据平地板设计要求,拟采用抛物线[24]作为平地板前端弧面设计曲线,设计示意图如图11所示。

图11 平地板前端弧面曲线设计示意图Fig.11 Flat floor front curve design schematic

如图11所示,设平地板前端弧面曲线AB方程为

f(x)=apx2

(18)

则,点A、B的斜率f′(x)A和f′(x)B为

(19)

式中α1——抛物线点A处切线与x轴夹角,(°)

α2——抛物线点B处切线与x轴夹角,(°)

(20)

式中h——A、B两点泥浆堆积高度差,mm

又根据几何关系有

(21)

式中θ1——抛物线上点A处对应推压角,(°)

θ2——抛物线上点B处对应推压角,(°)

最后,可得曲线AB的曲线方程为

(22)

因此,由式(22)可知,推压角θ1、θ2和高度差h共同决定曲线AB的形状。根据推压原理,推压角大于摩擦角时,泥浆-秸秆混合物能够沿着前端弧面向下运动,完成平整作业,在点B的推压角为90°-θ2,则该角需大于摩擦角。查阅文献[20]得零件材料摩擦角为23°,则有23°<θ2<67°。考虑部件加工难易程度,推压角θ2取35°~55°。

平地板前端弧面的设计还需考虑作业过程中的前进阻力,由力学知识可知,平地板所受阻力是应力在平地板与泥浆接触面积S上的积分。分析可得

(23)

式中PN——前端弧面对泥浆的正压力,N

Pf——前端弧面与泥浆的滑动阻力,N

σp——前端弧面与泥浆之间的正应力,Pa

τp——前端弧面与泥浆之间的切应力,Pa

假设平地装置在作业时,泥浆在平地板前端弧面前的堆积高度h是一致的,且装置以匀速直线运动作业,故在机具前进方向上(沿x轴方向)合力为0。

∑Fx=Fn-1.4hB(σpcosθ+τpsinθ)=0

(24)

作业时,平地板所受正应力σp和剪切应力τp变化不大,可视为常数;则由式(24)可知,泥浆堆积高度差h越小,则牵引阻力Fn越小。根据实地调研发现平地板前泥浆堆积高度多为50~100 mm,但设计平地板前端弧线AB在竖直高度差h大于泥浆堆积高度,取弧线竖直高度为150 mm。

对于平地板后半平面,依据流体力学知识可知,机具前进速度越大,板宽越大,则前进阻力越大。因此,在保证平地质量和平地效率的前提下,机具前进速度、板宽应尽量减小,以降低动力损耗。调研发现搅浆机作业速度大多集中在2~4 km/h之间,平地板宽度多集中在250~350 mm之间。

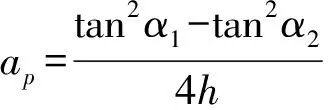

2.3.2压茬弹齿和行间刮板设计

整地作业时,压茬弹齿可将漂浮在泥浆表面和浅层的秸秆压入泥浆深层,起到压茬埋秆作用。秋季收获时,旋耕后秸秆长度集中在6~8 cm,为减少插秧时秧苗“虚根”、“漂秧”现象,则整地后秸秆、根茬距离地表深度应大于5 cm。所以设计弹齿的圆柱直径为6 mm,圆弧半径R为160 mm,弹齿底端到上表面的距离为160 mm,弹齿两爪间的距离为60 mm,相邻两弹齿安装位置相距60 mm,如图12所示。

图12 压茬弹齿设计示意图Fig.12 Stubble spring tooth design diagram

搅浆机在田间作业过程中,相邻的两个作业幅宽由于泥浆的流动性,会在前进方向上形成“垄堆”。为提高作业平整度,消除“垄堆”,在平地板两侧安装行间刮板,用来平整相邻幅宽之间的泥浆表层,减少拖拉机的作业行程。行间刮板的前半部分是45°倾斜面,中间为平面,尾部向上翘起,呈圆弧状。

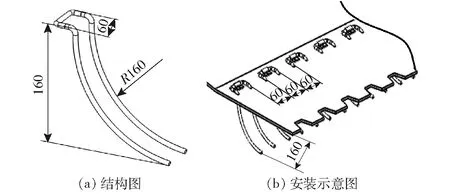

2.3.3平地装置参数模拟优化

根据上述分析,平地装置共有3个参数需要确定,其中推压角为35°~55°,平地板后半平面宽度为250~350 mm,前进速度为2~4 km/h。通过EDEM仿真进行参数确定和优化。

选用半径为0.5 mm的球形颗粒作为泥浆颗粒,秸秆颗粒模型采用由直径4 mm,球心间隔 2 mm,长度分别为32、60、80 mm的3种长线性模型,查阅文献[25-27]选择颗粒间力学模型,并设置离散元仿真材料物性参数和基本接触参数。

建立土槽模型尺寸为1 500 mm×600 mm×150 mm,则对应秸秆总质量为778 g,并设置具有凹凸不平的地表水田模型,如图13所示。土槽建立完成后,将比例为1∶1的平地装置SolidWorks三维模型以.STEP格式导入EDEM软件中。设定仿真步长为4.9%,固定时间步长为5.1×10-6s,仿真时间为2.5 s。

图13 离散元泥浆-秸秆水田模型Fig.13 Discrete element mud-straw paddy field model

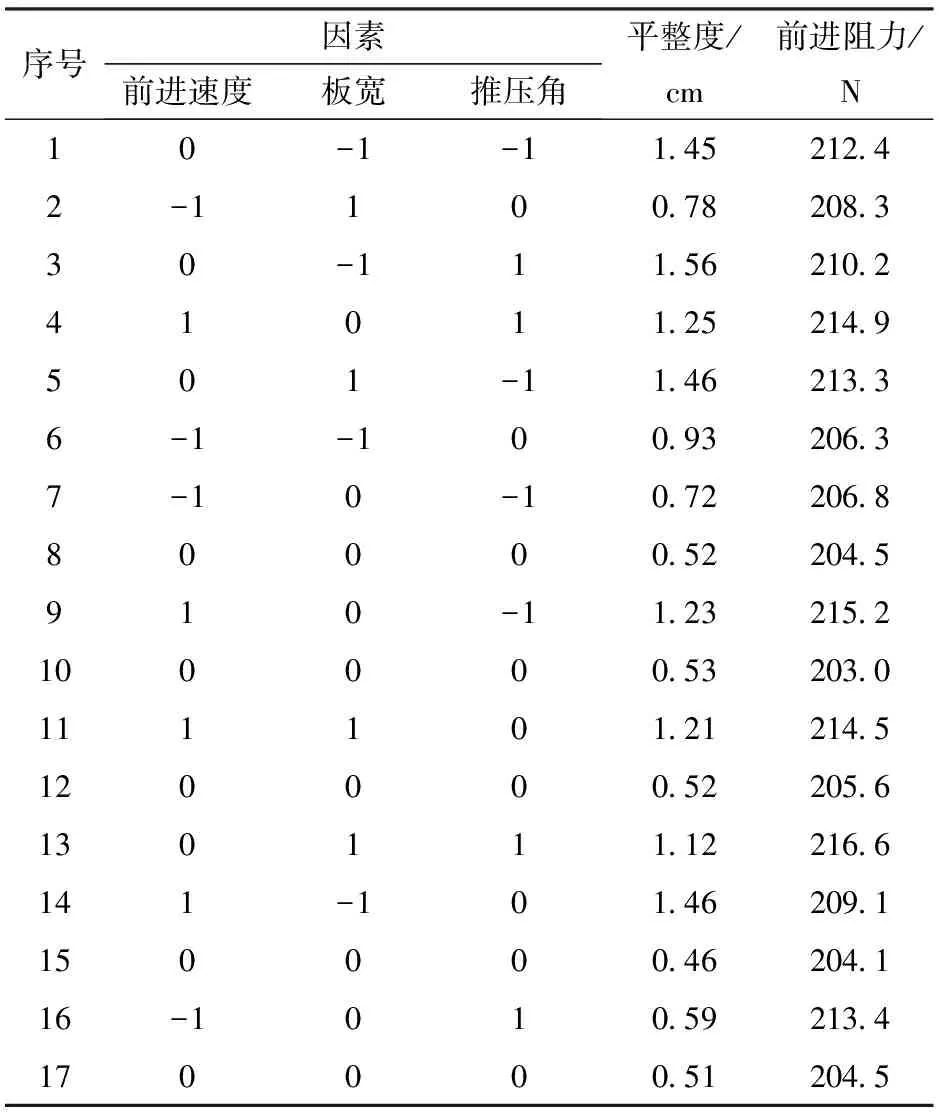

设计三因素三水平正交旋转仿真试验的因素编码如表1所示。

表1 试验因素与编码Tab.1 Test factors and coding

试验指标为地表平整度和前进阻力。地表平整度是通过对仿真后土壤进行分层切片,测量测点地表到基准面的垂直距离平均值[28];前进阻力则是通过EDEM软件的力学传感器直接获得。

对表2试验结果进行优化分析得:前进速度为2.4 km/h、板宽为290 mm、推压角为44°时综合作业效果最优,地表平整度为0.5 cm,前进阻力为203.4 N。

表2 试验方案与结果Tab.2 Experimental design and results

3 自动调平电液控制系统

水平位置控制的调平方法有3种,分别是最高点不动、中心点不动、最低点不动[29]。机具在田间作业过程中倾斜角变化快、最高点与最低点难以确定,所以选择中心点不动的控制调平方法,并采用单个油缸往复直线运动的调平策略实现对平地装置在水平方向的调节。自动调平装置如图14所示。

图14 自动调平装置结构示意图Fig.14 Structure diagram of automatic leveling device1.机架 2.调平液压缸 3.调平框 4.销轴

3.1 液压系统设计

3.1.1液压系统组成与选型

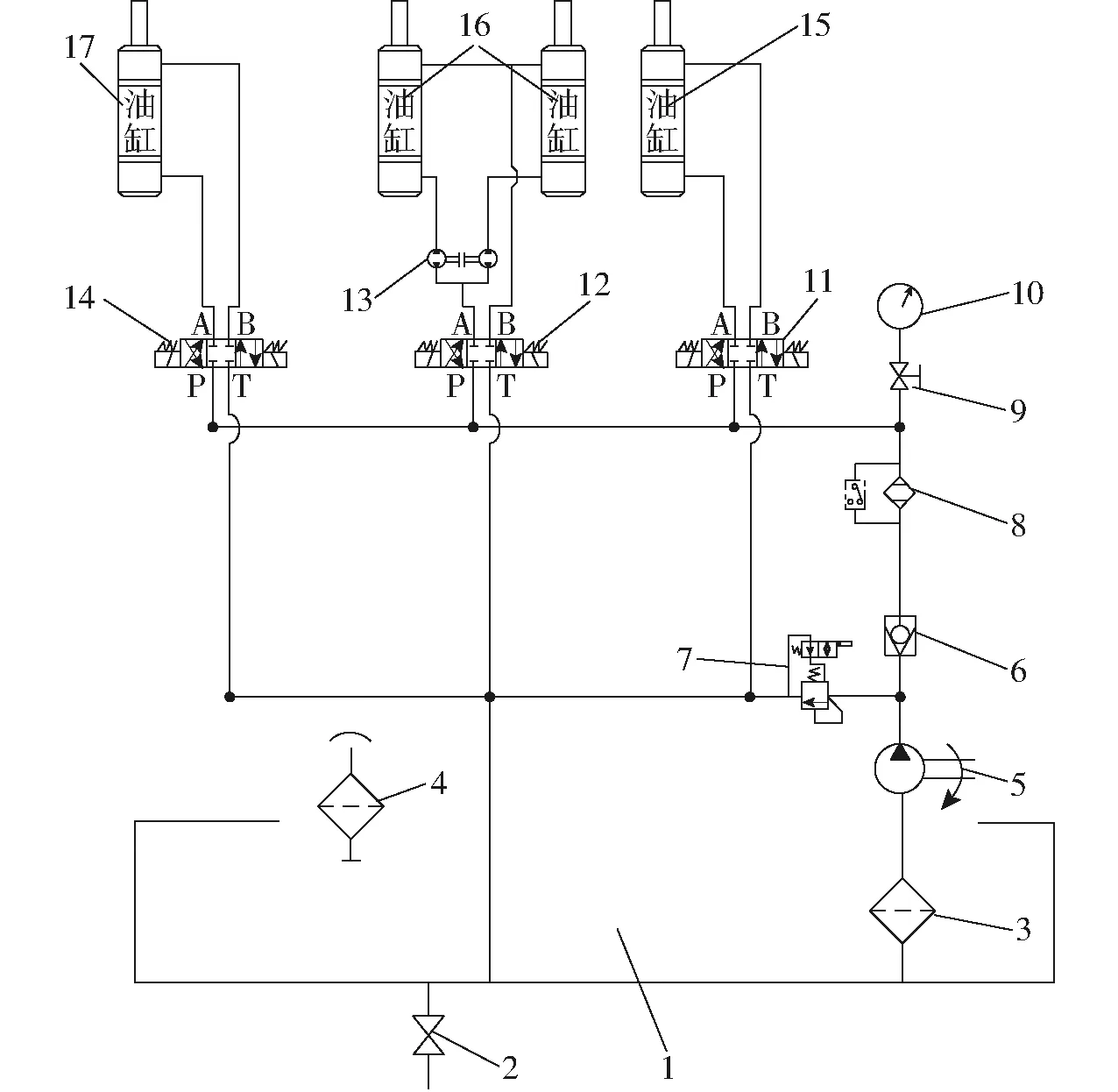

平地装置在水平方向上的自动调节由控制系统进行信息采集、信号处理、控制器运算、液压元件执行完成。自动调节液压系统原理如图15所示,主要包括油箱、液压泵、电磁阀块、液压缸等液压元器件。将液压系统的主进油管和出油管与拖拉机快速接头相连,动力源由拖拉机齿轮泵提供。油路选择并联回路。液压控制元件选择电磁比例换向阀,可以按比例对液压油的压力、流量进行高精度控制,且响应时间更短。

图15 液压系统原理图Fig.15 Schematic of hydraulic system1.油箱 2.排污阀 3.吸油过滤器 4.空气滤清器 5.液压泵 6.单向阀 7.电磁溢流阀 8.管式过滤器 9.液压表开关 10.液压表 11.电磁比例换向阀 12、14.电磁换向阀 13.同步阀 15.水平调节液压缸 16.升降调节液压缸 17.俯仰角调节液压缸

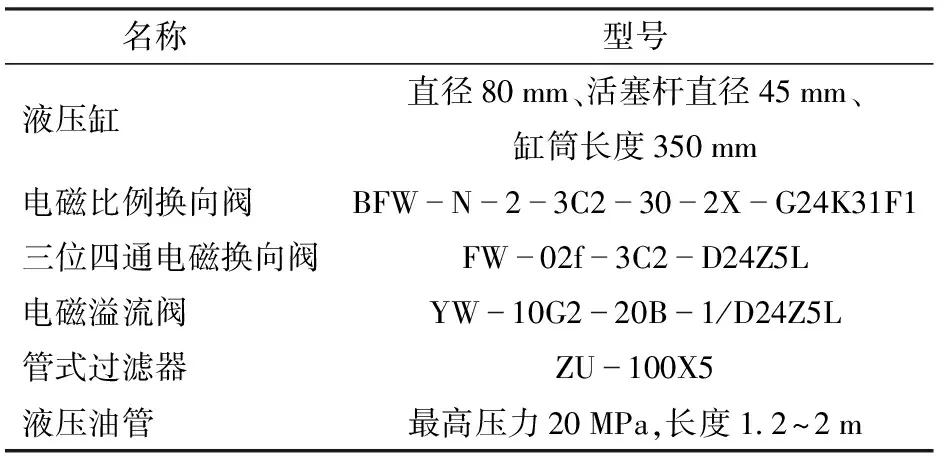

根据水田搅浆机平地装置在田间作业时的状态,可得自调平液压系统中的液压缸、阀块、油管等液压元件选型如表3所示。

表3 液压元件选型Tab.3 Hydraulic component selection

3.1.2液压系统性能

机具工作时采用46号液压油,密度为850 kg/m3,管道流体雷诺数为5 427,沿程阻力系数λ为0.036 9[30]。

液压系统总压力损失∑Δp[30]为

(25)

其中

∑Δp1=∑Δp1λ+∑Δp1ξ+∑Δp1ν

(26)

式中 ∑Δp1λ——进油路沿程损失,MPa

∑Δp1ξ——进油路局部损失,MPa

∑Δp1ν——进油路上阀总损失,MPa

∑Δpn——阀的额定压力损失,取0.2 MPa

ξ——弯头局部阻力系数,取0.05

qn——阀的额定流量,取42 L/min

q——通过阀的实际流量,取1.5 L/min

∑Δp1——系统进油路总压力损失,MPa

∑Δp2——系统回油路压力损失,MPa

A1——液压缸进油腔有效面积,cm2

A2——液压缸回油腔有效面积,cm2

调平液压缸内径为40 mm,活塞杆直径d为25 mm,计算得液压缸回油腔与进油腔有效面积比A2/A1为0.61。

选取Ф18的胶管作为油路管道,拖拉机在发动机转速为2 000 r/min时,液压泵流量qt为40 L/min。计算实际液压油流速v为

式(26)以水平调节油路为例,油路压力损失∑Δp1=0.07 MPa,回油路压力损失∑Δp2很小,忽略不计。其他两油路与调平油路计算方法相同(式(25))得液压系统总压力损失∑Δp为0.2 MPa。液压系统损失较小,拖拉机液压泵能够使自动调平液压系统正常工作。

3.2 控制系统设计

3.2.1硬件选型及电路设计

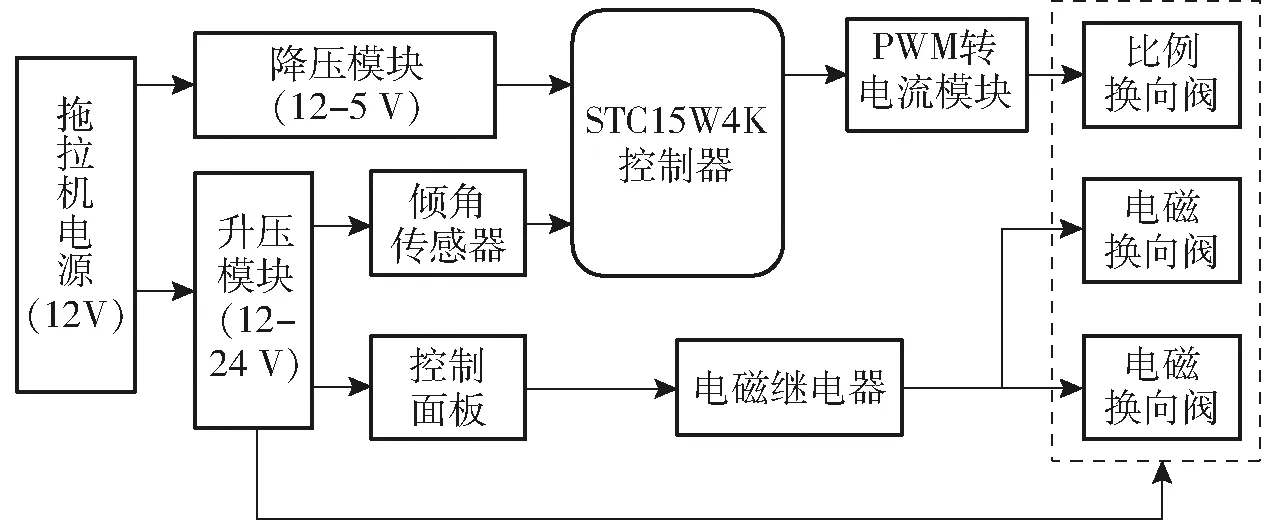

自动调平控制系统采用闭环控制方式,根据平地装置倾斜角,调节平地板对泥浆-秸秆混合物工作压力。控制系统主要工作部件为主控制器和传感器,要求主控制器能够完成对倾角信息的获取与处理,以及输出相应的指令,完成对平地装置高效、精准的控制。根据其功能要求,选择STC15W4K32S4单片机;要求所选传感器在机具随拖拉机前进作业过程中,在田间作业的恶劣环境下,在振荡场合也能完成角度测量,实时采集倾角信息,并将倾角信息准确、稳定、高频的传输给主控制器。根据作业工况,选择维特智能SINDT倾角传感器[31-32]。自动调平控制系统整体方案如图16所示。

图16 自动调平系统整体方案Fig.16 Automatic leveling system of overall solution

3.2.2系统软件设计

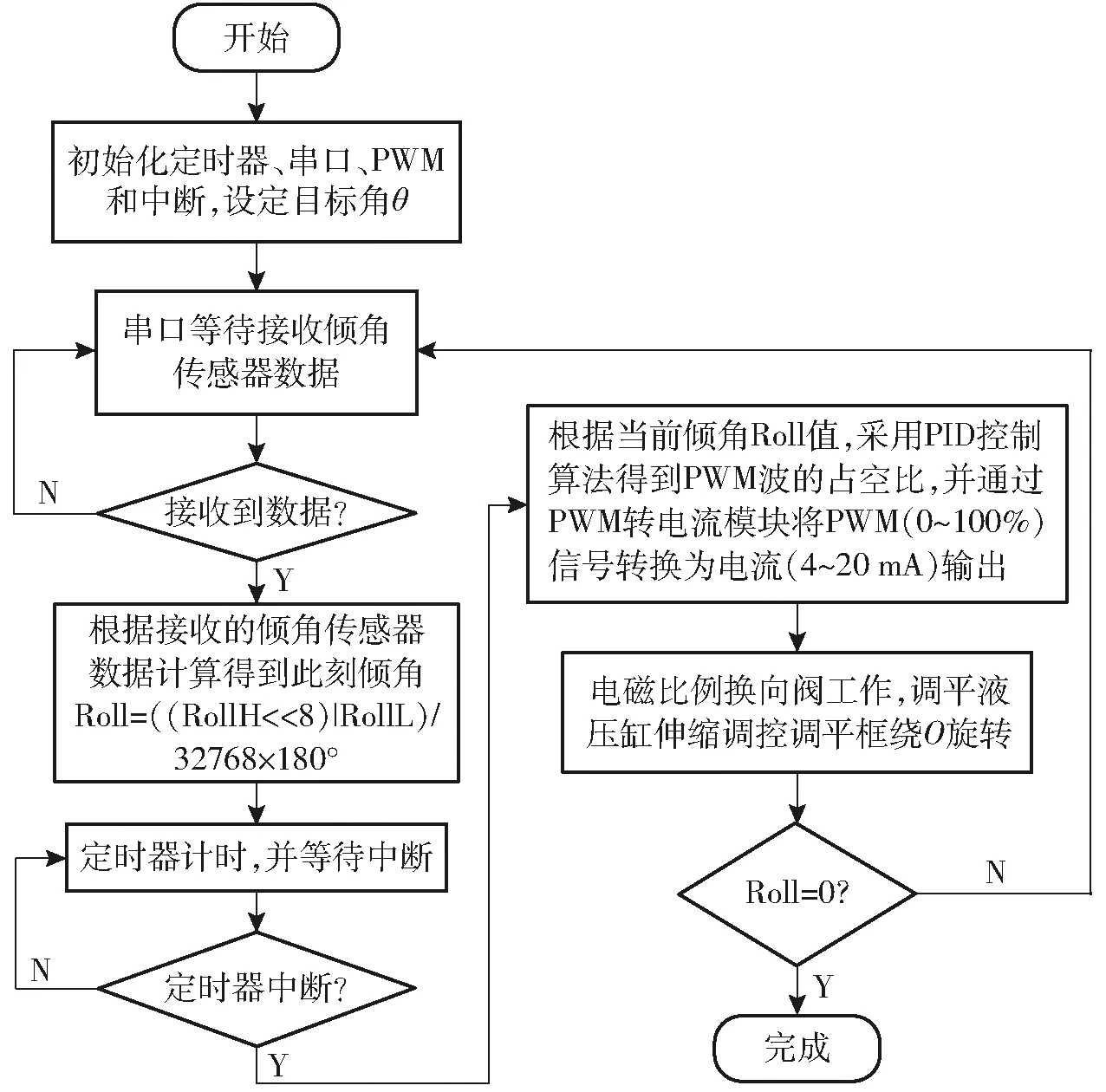

图17 主程序流程图Fig.17 Main program flow chart

基于PID控制原理的自动调平控制系统的主程序流程图如图17所示。工作时,首先对定时器、串口、PWM和中断等单片机外设进行初始化,并设定目标角为0°。串口实时等待传感器发送的接收数据,当传感器向主控制器发送数据时,主控制器串口接收中断打开,接收完成后,根据接收的倾角传感器数据计算此刻倾角为((RollH≪8)|RollL)/32 768×180°;定时器同时开始计数,当达到定时时间时,定时器中断开启,在定时器中断中根据当前倾角Roll值,采用PID控制算法得到PWM波的占空比,并通过PWM转电流模块将PWM(0~100%)信号转为电流(4~20 mA)输出,电磁比例换向阀接收到电流信号后开始工作,使调平液压缸伸缩,并判断当前倾角是否等于0。不为0时将继续下一轮循环,重新采集倾角并控制电磁阀开度进行调节,从而实现对平地装置的无级调节。

4 田间试验

4.1 试验条件

于2022年4月8日在黑龙江省哈尔滨市农科院水田示范区进行田间性能试验测试。试验田是典型的东北一年一熟稻区,根据国家标准GB/T 24685—2009中对水田平地搅浆机的机具试验方法,选取长45 m、宽45 m的方田作为试验地,试验田的水稻品种为龙粳31号,秸秆直径为4 mm[28]。试验指标为搅浆后地表平整度、压茬深度、植被覆盖率和泥浆度。试验设备主要包括80 kW拖拉机、直尺、轻绳、装泥箱、电子秤、干燥箱等。机具前进速度为2.4 km/h,无驱动式自动调平水田埋秆起浆整地机田间试验过程如图18所示。

图18 机具田间试验过程Fig.18 Field experiment process of machinery

4.2 试验方法与评价指标

(1)地表平整度测定

沉浆完成后,测量区域内测2个行程,每一个行程测量11个点,相邻两点间距为20 cm,沿作业前进方向测22点。测量搅浆后的地表与水平基准面的垂直距离,搅浆后的泥浆表面与水平基准面的垂直距离平均值S1计算式为[28]

(27)

Y——测点地表与基准面垂直距离,cm

n——测点个数

S1越小,则平整度越高。

(2)压茬深度测定

(28)

式中H——测点压茬深度,cm

(3)植被覆盖率测定

植被覆盖率是指压入泥浆的秸秆、留茬质量与搅浆作业前地表秸秆、留茬总质量比值。植被覆盖率的测量方法是在测量区内按对角线法取样5处,每处面积为1 m2,分别测出压入泥浆内的植被质量和漂浮在泥浆或水面上的秸秆质量,植被覆盖率F计算式为[28]

(29)

式中m——秸秆留茬总质量,g

mw——泥浆和水面上的植被质量,g

(4)泥浆度测定

泥浆度即搅浆作业后泥浆的容重。在测量区内按对角线法取样5处,每处用容器将约0.25 m2面积内深度约为150 mm的泥浆(不含植被和表层水)全部取出,测量取样物容积和取样物质量,泥浆度E计算式为[28]

(30)

式中V——取样物容积,L

W——取样物质量,g

4.3 试验结果分析

4.3.1平整度

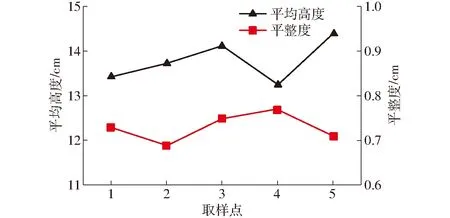

图19 地表平整度测定结果Fig.19 Surface flatness measurement results

沉浆后,选取5个取样地点,每个取样地点沿作业前进方向上测量22个点,经过统计与计算,可得搅浆后平均高度为13.8 cm,地表平整度平均值为0.73 cm。搅浆后地表平整度测定结果如图19所示,远小于国家标准中搅浆后地表平整度(小于等于5 cm)。

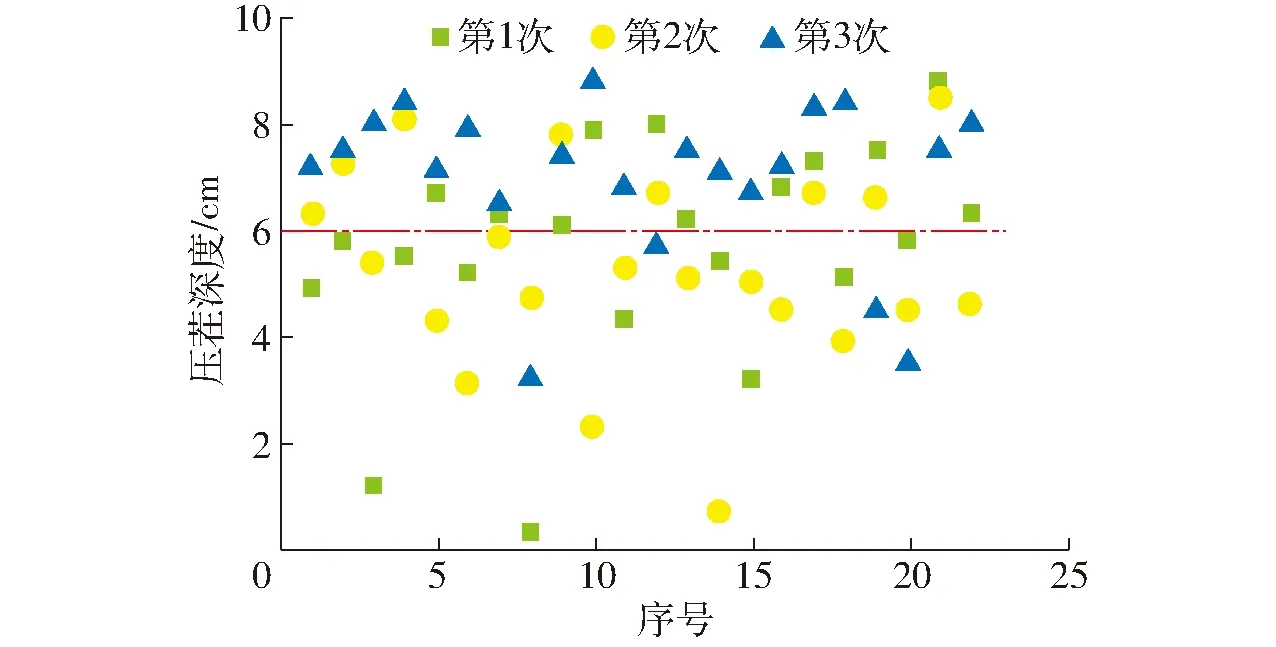

4.3.2压茬深度

压茬深度测定结果如图20所示。压茬深度平均值为5.98 cm,大于国家标准中压茬深度指标(大于等于5 cm),满足水稻插秧机作业要求。但是有较少秸秆的压茬深度小于3 cm,最小压茬深度为0.3 cm。观察发现,此类秸秆长度均较小,其在泥浆表面或者浅层的秸秆数量较少,对后续插秧机作业影响较小。

图20 压茬深度测定结果Fig.20 Measurement results of stubble depth

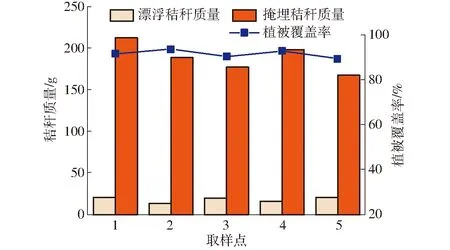

4.3.3植被覆盖率

植被覆盖率测定结果如图21所示,5个取样点秸秆总质量平均值为206.2 g,掩埋秸秆质量平均值为188.6 g,漂浮秸秆质量平均值为17.6 g。植被覆盖率平均值为91.4%,5个取样点最小植被覆盖率为89%,远大于国家标准中植被覆盖率(大于等于80%)。

图21 植被覆盖率测定结果Fig.21 Results of vegetation coverage measurement

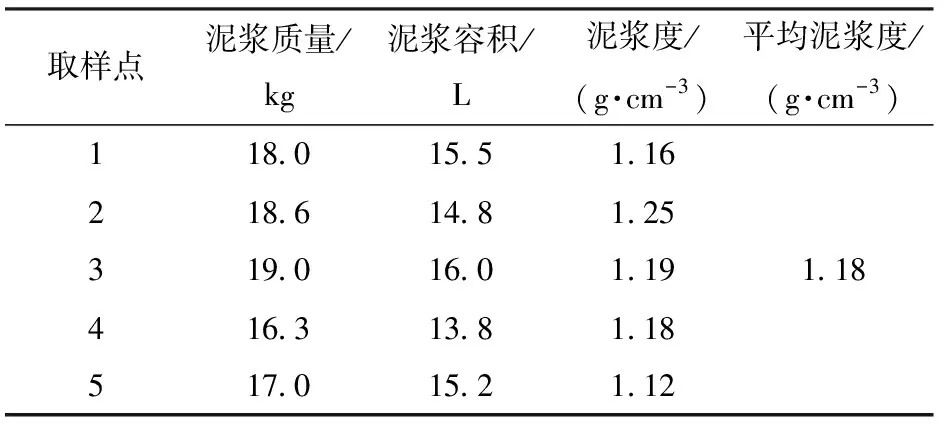

4.3.4泥浆度

装有压茬弹齿的平地装置除了按压秸秆、根茬外,还能够起到细碎土壤的作用。泥浆度测定结果如表4所示,泥浆度平均值为1.18 g/cm3,小于国家标准中泥浆度指标(小于等于1.6 g/cm3)。

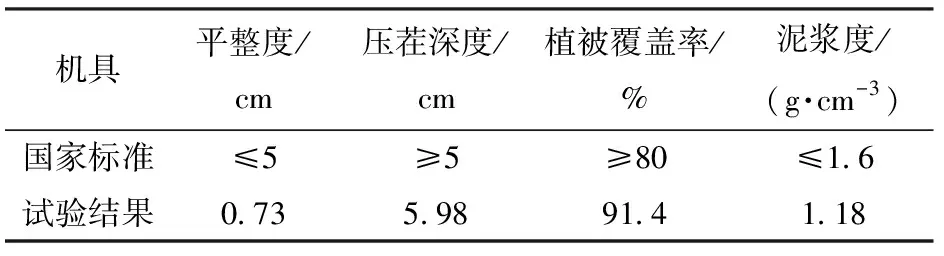

机具作业测定结果如表5所示,各项指标均高于国家标准GB/T 24685—2009中对水田平地搅浆机的指标要求。

5 结论

(1)设计了无驱动式自动调平水田埋秆起浆整地机,对星形耙片进行优化设计,计算确定星形耙片的关键结构参数,建立了刃口曲线参数方程,并验证其滑切角满足滑切条件;设计了由隔板、齿板和刀齿组成的轧滚,对其结构形状与尺寸进行分析;设计了平地板结构曲面,确定其板高为150 mm,并通过EDEM离散元仿真确定其最优参数为前进速度2.4 km/h、板宽290 mm、推压角44°。

表4 泥浆度测定结果Tab.4 Results of mud degree determination

表5 机具作业测定结果Tab.5 Results of machine and tool operation

(2)根据机具调平需求,设计了基于中心点不动调平策略和PID控制算法的自动调节电液控制系统的整体方案。完成了液压系统关键元件的选型,验证了液压系统性能的可靠性;完成了控制系统的软硬件选型与设计,确定了主控制器、倾角传感器等主要器件的型号,引入PID负反馈控制算法,实现迅速、精准控制调平系统。

(3)田间试验结果表明,无驱动式自动调平水田埋秆起浆整地机作业后地表平整度为0.73 cm,压茬深度为5.98 cm,秸秆覆盖率为91.4%,泥浆度为1.18 g/cm3,各项指标均优于国家标准,适用于东北稻区秸秆全量还田条件下的水整地作业,能够提高压茬埋秆、起浆整地作业效果,减少了秸秆漂浮现象。