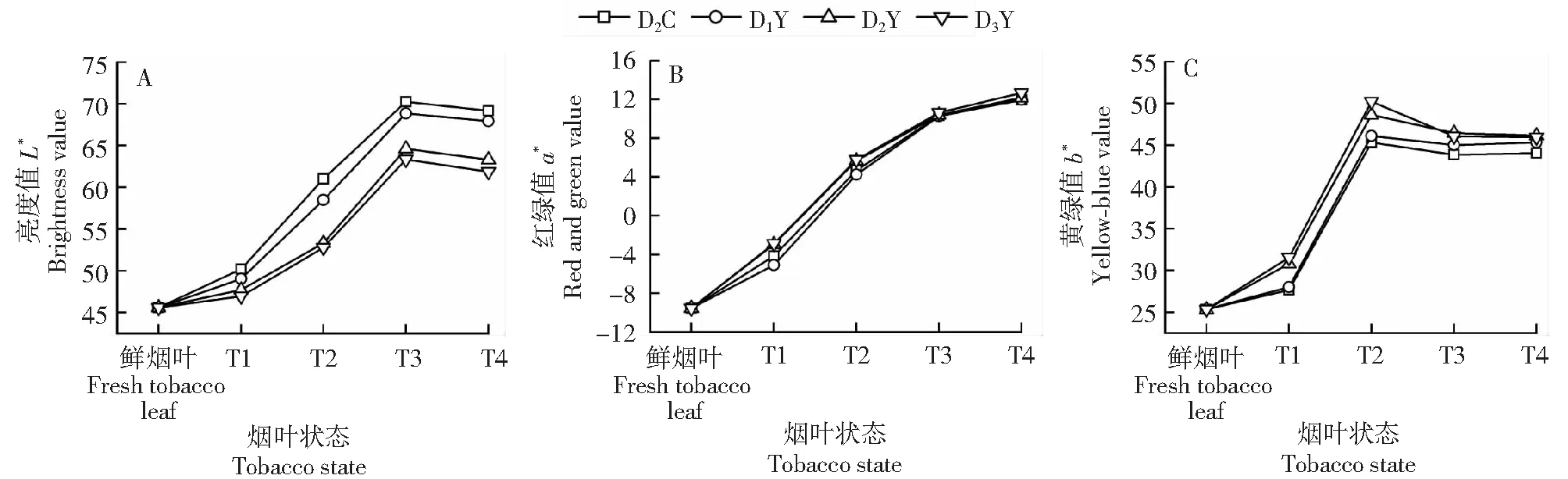

不同装烟密度下优化风机频率适用性研究

2022-02-08李昱霖陈飞程赵亚峰段卫东孙占伟宋朝鹏尹光庭

李昱霖,王 涛,陈飞程,赵亚峰,段卫东,毛 岚,孙占伟,宋朝鹏,尹光庭

(1.河南农业大学烟草学院,郑州 450002;2.云南省烟草公司曲靖市公司,云南 曲靖 655000; 3.河南中烟工业有限责任公司,郑州 450016)

【研究意义】全国推广的密集型烤房,均按照“密集烤房技术规范”配置循环风机,仅有高低2个档速[1],在烟叶烘烤过程的不同阶段,所需的风压、风量是不同的[2],满足不了实际烟叶烘烤工艺技术的需要,制约着烟叶烘烤质量的提高。因此对于烤烟烘烤面临的能源更高效利用和烟叶生产综合效益更高的问题[3],烤房变频烘烤技术是一个重要的研究方向[4],对于促进烟叶可持续发展将产生较大的推动作用和深远的影响。【前人研究进展】李昱霖等[5]采用响应面优化法得到高品质、高烘烤效率的风机频率参数,即在装烟密度59 kg/m3下38 ℃为34 Hz,42~48 ℃为49 Hz;李旭华等[6]在总装烟量420竿下研究了各烘烤阶段不同变频频率对烟叶烘烤质量的影响,结果表明变频烘烤解决了密集烤房风速风量过大的问题,烤后烟质量得到明显改善;刘闯等[7]在装烟密度65 kg/m3下得出定色阶段风机转速1450 r/min,干筋阶段风机转速720 r/min最好;詹军等[8]在装烟密度均为70 kg/m3下,研究了干筋期风机转速对烤后上部叶质量的影响,得出54~60 ℃风机转速720 r/min,60 ℃以后540 r/min时效果最好,能够提高上部烟叶的可用性;樊军辉等[9]以G80的中部叶为试验材料,在装烟密度均为57.87 kg/m3下,研究烘烤后期风机转速对烤后烟叶质量的影响,定色后期风机转速960 r/min,干筋期风机转速720 r/min时烟叶质量改善效果与增质节能效果最好;张顺贵等[10]通过调节定色干筋期烤房内的风机转速,在装烟密度为480竿的条件下,得出定色期风机转速1440 r/min,干筋期540~720 r/min时上部叶比例提高,而定色期风机转速960 r/min,干筋期风机转速540~720 r/min时能耗成本减少,均价得到一定的提高;杨丽丽等[11]对湘南稻作烟区密集烤房烟叶烘烤时的适宜风机转速组合进行研究,结果表明采用38 ℃前1450 r/min,38~42 ℃时960 r/min,42~47 ℃时1450 r/min,47~60 ℃ 960 r/min,60 ℃以后为720 r/min的风机变速组合,烤后烟叶外观质量好且干物质较多;许齐等[12]以南江3号中部叶为试验材料,烤房装烟370杆/炕,采用变黄期风机为1450 r/min,定色期风机为960r/min,干筋期风机为720 r/min的风机变速组合,烟叶的中上等烟率、桔黄烟率和均价均较高。【本研究切入点】目前虽有不少密集烘烤各阶段适宜风机频率的研究,得出了特定装烟密度下的最佳风机频率参数,对烟叶质量均有一定程度的改善,但由于烟叶采收烘烤时装烟密度无法保证一致,致使适用性有所降低。【拟解决的关键问题】分析优化风机变频下不同装烟密度的烤房温差、烟叶变化和烤后烟质量,并与常规的全程50 Hz进行对比,探讨了不同装烟密度下优化风机频率的适用性,旨在为风机变频烘烤的应用提供一定的理论依据。

1 材料与方法

1.1 材料与设备

试验于2021年在河南农业大学试验基地进行。供试品种为云烟87,为保证不同处理的鲜烟叶素质一致,挑选无病害、无机械损伤且达到当地正常成熟采收标准的中部叶(9~11叶位),在装有变频器的气流上升式烤房进行试验。

1.2 试验设计

以BG/T 23219—2008[13]烘烤三阶段划分为基础,参考国内外烘烤工艺[14-16]的烘烤阶段及烟叶变化,将烘烤全程分为四个烟叶状态变化段,并通过前期试验得出优化后的风机频率工艺参数。预热阶段(T1):从烘烤开始至烟叶叶尖和叶边缘开始变黄,风机频率为27 Hz;主变黄阶段(T2):从烟叶叶尖和叶边缘开始变黄至烟叶八成黄、变软塌架,风机频率为34 Hz;主失水阶段(T3):从烟叶八成黄、变软塌架至烟叶主脉褪青变白、小卷筒,风机频率为50 Hz;后期阶段(T4):从烟叶主脉褪青变白、小卷筒至主脉全干,烘烤结束,风机频率为33 Hz。

设装烟密度、风机频率两因素,装烟密度设D1为当地挂杆装烟密度-20%,D2为当地挂杆装烟密度,D3为当地挂杆装烟密度+20%;风机频率设Y(优化的风机频率工艺参数)与C(常规的全程50 Hz),设D2C、D1Y、D2Y、D3Y,其中D2C为对照,共计4个处理。

1.3 测定指标

1.3.1 烤房垂直温差 采用干湿球温度传感器测定烘烤过程中烤房内各棚的温度,每棚安装5个探头,分别安装在烤房顶棚和底棚的四角和中间,共10个测温点,每隔2 h记录一次,计算烤房平均垂直温差。

1.3.3 颜色参数的测定 采用色差仪测定烟叶颜色参数[19],半片烟叶等距离测量叶尖、叶中和叶基部3个点,并以烟叶主脉为对称,共6个点的平均值作为该叶片的颜色参数。L*值表示亮度,为由黑到白的变化;a*值表示红绿值,为由绿到红的变化;b*值表示黄蓝值,为由蓝到黄的变化。

1.3.4 形态参数的测定 用直尺测量烟叶的长度、宽度、叶尖至叶柄的距离和叶边缘距离。用美国Thwing-Albert公司生产的Progage 100测厚仪测量叶片厚度。参照樊军等[20]的方法计算烟叶横向卷曲度和纵向卷曲度。参照李峥等[21]的方法计算烟叶厚度收缩率。

1.3.5 烤后烟品质得分 以GB 2635-92[22]为标准对外观质量进行打分,参考优质烤烟适宜指标[23]对化学成分进行打分,根据9分打分制单料烟评吸表[24]对感官评吸进行打分。参考王彦亭等[25]和邓小华等[26]的方法对3个评价体系进行指标权重确定,在统一分值后,参考吴殿信等[27]的研究,计算烟叶综合品质得分。

1.4 数据处理

采用Microsoft Excel 2010整理数据,SPSS 20.0软件统计和分析数据,利用Origin 2019软件作图。

2 结果与分析

2.1 优化风机频率对烤房温差的影响

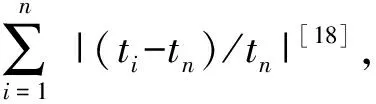

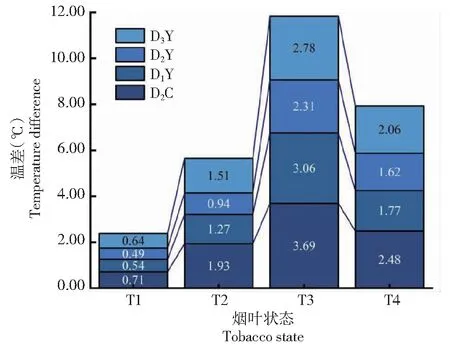

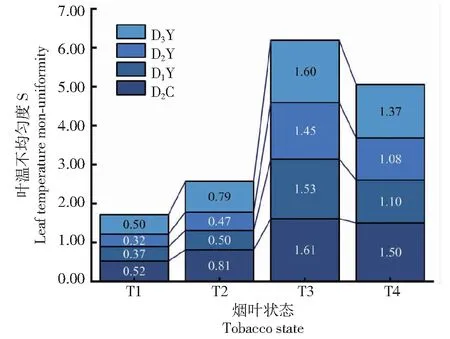

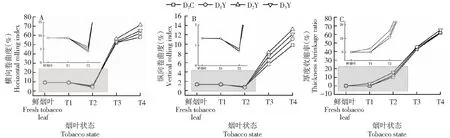

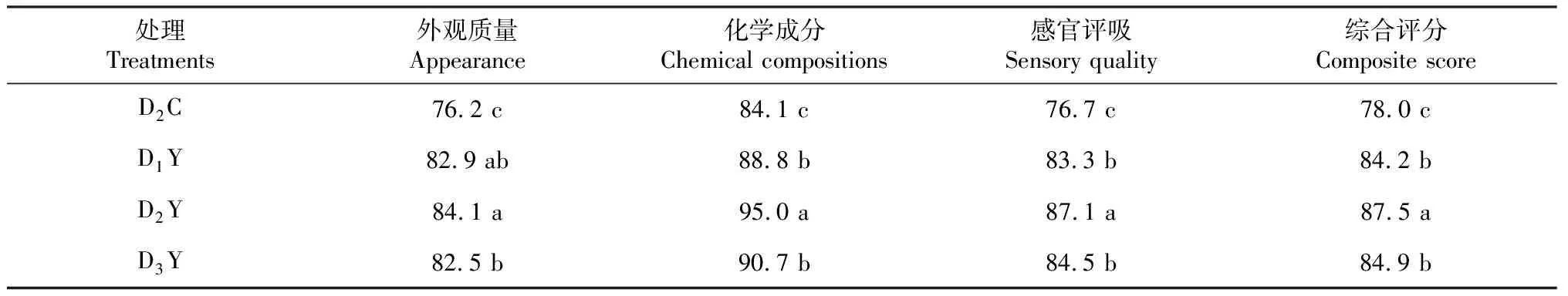

由图1可以看出,优化风机频率降低了烤房温差,且不同烟叶状态下,烤房温差为T3>T4>T2>T1。在T1和T2时,常规装烟密度搭配优化风机频率(D2Y)温差最低,低装烟密度搭配优化风机频率(D1Y)次之,高装烟密度搭配优化风机频率(D3Y)与当地常规烘烤的温差(D2C)相差不大。在T3时,较D2C,D1Y、D2Y、D3Y的温差分别降低0.7,1.4和1 ℃。在T4时,烤房温差为D2Y 图1 风机频率对温差的影响Fig.1 The effect of fan frequency on temperature difference 叶温不仅是对烤房温湿度条件的直接反映,而且是烟叶变化的直接决定因素。从图2可以看出,优化风机频率在D2密度下,T1、T2、T3、T4的叶温不均匀度均表现为D2Y 由图3-a可知,叶片的L*值随着烟叶状态的不同逐渐增高,但达到最高值之后开始降低。不同处理的最大L*值均出现在T3状态。从T1到T4,常规烘烤(D2C)的L*值始终高于优化风机频率下的3个处理。 由图3-b可知,叶片的a*值随着状态的变化逐渐升高,最大值均出现在T4时。T1和T2时,a*值表现为D2Y和D3Y大于D2C和D1Y。T3和T4时,不同处理间a*值无明显差异。 由图3-c可知,叶片的b*值随着烟叶状态的不同逐渐增加,之后有所下降,而后趋势变得较为平缓。其中,b*值在T1~T2时增加幅度较大,且以D3Y变化幅度最大。进入T3和T4后,b*值表现为D2Y>D3Y>D1Y>D2C。 由图4可知,优化风机频率烟叶整体收缩良好。对于横向卷曲度和纵向卷曲度(图4-a,4-b),优化风机频率下不同装烟密度同常规风机频率的情况类似,呈现先下降后上升的趋势。在T1和T2时,烟叶的少量失水使得横向和纵向卷曲度减小,随着水分的大量排出,T3时烟叶的横向和纵向卷曲度迅速增大,T4时,横向和纵向卷曲度变化趋势减缓但仍出现一个跃变,且烘烤结束时表现为常规装烟密度搭配优化风机频率(D2Y)>高装烟密度搭配优化风机频率(D3Y)>低装烟密度搭配优化风机频率(D1Y)>常规烘烤(D2C)。 图2 风机频率对叶温不均匀度的影响Fig.2 The effect of fan frequency on the unevenness of leaf temperature 图3 风机频率对颜色参数的影响Fig.3 The effect of fan frequency on color parameters 图4 风机频率对失水形态的影响Fig.4 The effect of fan frequency on the form of water loss 由图4-c可知,从T1到T4,厚度收缩率一直增大,但各处理间差异不大。随着物质的降解和水分的散失,T2~T3烟叶厚度收缩率急剧增大,T1~T2和T3~T4时烟叶厚度收缩率增加幅度较小,且烘烤结束时厚度收缩率表现为D3Y>D2Y>D1Y>D2C。可见,优化风机频率下烟叶的收缩较常规烘烤更好,且综合分析来看,D2Y烟叶失水形态最好。 由表1可知,风机频率和装烟密度对烤后烟质量具有影响,全程高风机频率、低装烟密度和高装烟密度均会降低烤后烟质量。然而,在优化风机频率的烘烤条件下,D1Y和D3Y的效果相当,没有显著性差异(P>0.05)。相较于全程高风机频率的常规烘烤方式,D1Y、D2Y、D3Y在外观质量、化学成分、感官评吸和综合评分均具有显著性差异(P<0.05),且D2Y各项得分最高。 生态因素[28-29]、品质特性[30-31]和栽培技术[32-33]等因素均会影响烟叶品质,配套的风机频率亦应有较好的适用性。目前存在烤后烟叶颜色减淡、叶面部分光滑、烤后烟叶难以回潮等现象,装烟密度是影响上述现象的重要因素[34]。因此本试验主要针对优化风机频率下不同装烟密度与常规烘烤的烤房温差、烟叶变化及烤后烟质量进行了对比。 表1 风机频率对烤后质量的影响 装烟密度是衡量密集式烤房烘烤能力的关键因素[35],装烟密度的不同,使得烘烤过程中叶片周围的环境会有所不同,而叶温作为植物的“体温”,是烟叶在烘烤过程中温度的真实反映[36]。本研究表明使用优化风机频率有利于提高烤后烟叶的质量,但增加或减少装烟密度均会对其产生影响,烤房温差和叶温不均匀度以D2Y最优,且均优于D2C,这与刘闯等[7]认为变黄阶段960 r/min,定色阶段1450 r/min,干筋阶段720 r/min可以满足烘烤要求相近。前人研究表明,风速高时烤后烟叶趋向于柠檬黄色,香味淡,辛辣味重,烟气粗糙,刺激性大;风速低时烤后烟叶颜色较暗,但香气和吃味浓郁,尤其以定色末期和干筋期的风速对烟叶的香吃味影响最大[37]。本研究表明,从颜色参数来看,烘烤全程D2C和D1Y的L*值高于D2Y和D3Y,这与装烟密度低,叶间隙风速大[38]有一定的关系;叶片的a*值随着状态的变化逐渐升高,且不同处理间a*值无明显差异;b*值均表现为先上升后下降。 随着烘烤时间的延续,烟叶形态横向卷曲度和纵向卷曲度呈先下降后上升的趋势,厚度收缩率呈现一直增加的趋势。这与樊军辉等[20]的研究结果一致。横向卷曲度在T3前各处理间无明显差异,纵向卷曲度在T2前各处理间无明显差异,出现差异时优化风机频率的烟叶卷曲度均大于常规烘烤,且D2Y>D3Y>D1Y,这可能是由于烟叶叶片内的水分动态变化在很大程度上都依赖于烤房内部环境与烤房外部环境的湿热交换,而通风速度对烟叶的干燥有重要作用[39]。至于厚度收缩率以D3Y全程最高,但各处理间差异不明显,这与装烟密度较大,造成烟叶空隙较小,烟叶失水慢有关[40]。本研究中烤后烟叶质量优化风机频率3个处理的烤后烟叶质量较常规烘烤均有一定程度的提高,且在当地常规装烟密度下的D2Y处理最好,这与李俊鹏等[1]得出的密集烤房变频器改造后烤后烟叶质量得到改善和提高类似。 本研究中,设置装烟密度和风机频率两因素,对比优化风机频率下不同装烟密度和常规烘烤的烤房温差、烟叶变化及烤后烟质量。其中,优化风机频率下当地常规装烟密度(D2Y)处理的综合烟叶质量最好,且另外2个装烟密度处理的综合烟叶质量也均优于常规烘烤。因此,该优化风机频率具有较好的适用范围,为今后风机变频烘烤的应用提供一定的理论基础。

2.2 优化风机频率对叶温不均匀度的影响

2.3 优化风机频率对颜色参数的影响

2.4 优化风机频率对失水形态的影响

2.5 优化风机频率对烤后烟质量的影响

3 讨 论

4 结 论