某FSO 舵系故障分析及修理工艺

2022-02-07赵福志陈拔云

赵福志,陈拔云

(友联船厂(蛇口)有限公司,深圳 518054)

1 前言

某FSO 是由一艘110 000 DWT 原油船改造而成,在某油田投产服役不到半年,在一次解脱单点自航避台的过程中,发现舵角需保持在右20°左右才能正向行驶。据初步判断,舵叶与舵杆发生了相对滑移,需进厂检查和修理。为了缩短修期,减少FSO 因停产对油田收益造成损失,需事先进行排查分析,制定一套完善的舵系修理方案,确保施工的进度、质量和安全。

2 舵系基本结构

该FSO 采用内置单点系泊系统,单桨、单舵、柴油机推进,其舵系采用转叶式舵机、半悬挂舵结构,舵叶重约80 t、舵机重约22 t,舵杆重约18 t,其基本结构如图1 所示。

图1 半悬挂舵结构图

舵杆上部与舵机转子间、下部与舵叶间,均通过无键锥体过盈配合的方式进行连接,并通过液压螺母固定。当需要转向时,舵机转子通过锥孔与舵杆锥体间的胀紧配合方式,将转舵力矩传递给舵杆,舵杆再将扭矩传递给舵叶,从而实现转舵作业。

3 进厂前的勘验排查

安排技术人员出海,对该船的舵机、反馈机构、机械保护等系统进行检查,未见异常;查看出厂时舵机转子与舵杆间的原位置对中标记,无偏离,证明舵机转子和舵杆锥体间没有发生相对滑移;委派潜水员在水下现场勘验并拍照,见舵叶外观良好,无受损迹象,基本可排除舵叶遭受硬物碰撞、磕碰的可能;将舵叶转动至正常零位时,舵机的指针指示在右偏20°左右。

将该舵的结构完工图、舵系计算参数、服役期间最恶劣一天的海域工况、船舶吃水、压载及载荷状况等数据,发送给研究院进行舵扭矩载荷计算分析,证实当天舵扭矩值多次超出设计扭矩值,基本可以确定舵发生不可恢复性左偏是由波浪抨击造成的,但仍难判断究竟是舵杆产生扭曲引起的,还是舵叶与舵杆锥体间产生相对滑移造成的。

4 修理方案

为缩短修期并避免类似故障再次发生,经过详细的调研分析,船方决定对原舵叶、舵杆、舵销进行整体换新处理;同时,设计院通过模拟改造后的FSO 在系泊海域工况下作业,计算其结构的受力情况,决定将舵面积比由原来的1.858%减少至1.6%,以减少风浪下舵叶对舵杆的扭矩影响;舵叶与舵销锥孔铸钢件的两侧连接钢板,由原来的26 mmDH36 板更换为44 mmEH36 板;舵销的液压螺母与舵杆舵叶的液压螺母外径,由原来的740 mm 增大至800 mm;舵杆与舵叶间连接锥体长度,由原来的900 mm 增长至950 mm,以增大受力面积;舵杆其余主体部分,仍与原舵杆设计一致,以保证原船体结构和设备(舵机、舵承等)不需要改造,通过增加锥体连接处的压入量来提高舵叶的设计扭矩值,大大减少了施工量。

为满足船方的修期要求,需在该船进厂前预订好舵叶、舵杆、舵销、舵杆下轴套以及舵销轴套等备件,并制作好相关的拆卸、吊运工装及修复方案等。

5 施工难点

(1)舵杆和舵机的中心线在0#,其正上方飞机平台的强结构不宜拆除,但强结构最前端为0#+300,对舵杆及舵机的整体吊运进出舱均有阻碍;

(2)舵叶受强外力影响产生20°偏移后,舵叶与舵杆、舵机转子与舵杆间的无键连接锥体可能已产生滑移,锥体间有损伤,舵杆上下两端液压螺母被挤压,大大增加了松出的难度;

(3)舵杆下轴套下方的油漆保护层过厚,且下舵承衬套内孔处积聚了大量水垢等杂质,在吊出舵杆的过程中,舵杆下轴套容易卡住舵承衬套,给拔出带来很大的阻力。

6 施工工序

船舶进坞前后,安排人员核对舵机及舵杆尺寸,确定舵机及舵杆的出舱路径,在舵杆正上方甲板面上保护性割除工艺孔(预留吊装安全间隙500 mm),并拆除周边一切妨碍吊运的管线和设备等,包括飞机平台上的部分防坠网及其支撑,但仍保留飞机平台的强结构。

6.1 舵叶拆除

(1)在舵叶左右两侧分别焊接2 个100 t 吊耳,用4 个50 t 手拉葫芦配合固定住舵叶,但不必过紧;

(2)割除舵销、舵杆螺母两侧的工艺门以及半弧形工艺罩,分别查看舵销和舵杆的螺母保险指针状况,发现舵杆下螺母保险完好,但保险指针已往左后方向偏移约20°,这表明舵杆与舵叶的锥体间已发生了滑移,导致舵叶左偏约20°;

(3)割除保险后,用5 t 葫芦拉住扳手并用撞锤配合冲击,仍无法拆动舵杆下螺母;

(4)往舵杆下螺母的液压柱塞内泵油,使其产生向上的顶升力F1,同时往舵叶锥体内泵油,使锥体内孔膨胀扩大,产生向下的分力F2,使F1 > F2;

(5)舵叶往上移动少许后泄掉膨胀压力,螺母推进压力需继续保持15 min 后才泄压,使舵杆下螺母与舵叶分离,再用螺母转盘、5 t 葫芦、插杆等配合拆松舵杆下螺母,并在舵叶与舵杆下螺母间垫上一片5 mm厚的橡胶垫;

(6)液压泵松舵叶,拆出舵杆下螺母,将舵叶缓缓吊运下放到坞底进行检查,发现舵杆锥体大端以及舵叶锥体孔大端均有滑移、烧损、麻点等痕迹;

(7)拆出舵销螺母和舵销,未见舵销及舵销孔有松动、滑移或磨损痕迹。

6.2 舵机拆卸

(1)为了拆松舵杆上螺母,特制如图2 所示的专用冲击扳手。用扳手卡住舵杆上螺母后,安排人员在两侧分别用5 t 葫芦对称反向用力拉紧的同时,用撞锤轮番敲击,配合拆松舵杆上螺母;

图2 专用敲击扳手

(2)在舵机与舵杆上螺母间垫上一片5 mm 厚橡胶垫,往舵机转子锥体内泵油,液压泵松舵机与舵杆;

(3)拆出舵杆上螺母,并拆除舵机管线、舵机座固定螺栓、密封装置等;

(4)测量舵机座固定螺栓的外径及螺栓孔内径的尺寸,并探伤检查,若装配过盈量不符合规范要求或存在质量缺陷,需更换螺栓或就地镗孔修正。

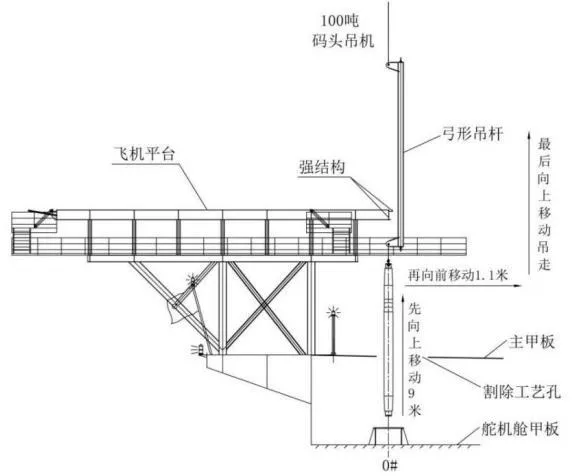

6.3 舵机和舵杆吊运出舱

为了避开飞机平台强结构,特制弓形专用吊杆,如图3 所示。该弓形吊杆的设计工作载荷为25 t,均大于舵杆或舵机的最大重量;弓形吊杆由厚壁无缝钢管、吊耳、加强板焊接而成,经过现场测量、CAD 放样、外形设计、有限元分析优化、焊后打磨、探伤检查、超重试验检查合格后,方可使用。

图3 起吊25 t 时的吊杆有限元分析图

(1)舵机吊运出舱

① 用码头100 t 吊机将弓形专用吊杆竖直放置在舵机正上方,在吊杆下悬挂3 个10 t 手拉葫芦配合锚紧舵机;

② 缓缓提升吊杆,先整体向上吊起5.5 m,再往船首方向水平吊运1.5 m,使之完全避开上方的飞机平台后,将舵机整体吊运出舱,转运回车间进行保养;

③ 检查舵机转子内孔及舵杆上部锥体的接触面情况,未发现明显滑移痕迹。

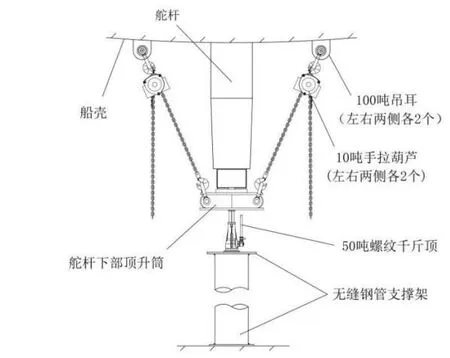

(2 ) 舵杆吊运出舱

① 为避免吊运时舵杆上的油漆皮卡入舵承衬套而产生过大阻力,需事先做好清洁工作;

② 在舵杆下方架设好顶升工装,在50 t 螺纹千斤顶及4个10 t手拉葫芦的共同配合下,慢慢将舵杆顶起,如图4 所示;

图4 顶升舵杆图

③ 当舵杆被顶起约350 mm 后,用吊机将弓形吊杆放置在舵机正上方,尽量使弓形吊杆与舵杆处于同一中心线上,将舵杆缓缓吊运出舱,如图5 所示;

图5 舵杆吊运出舱图

④ 将舵杆先向上吊起约9 m,再往船首方向水平吊运1.1 m,使之完全避开上方的飞机平台后,吊运到码头存放;

⑤ 检查舵杆下舵承衬套内孔,未见严重磨损痕迹,可见舵杆运行状况较好。

6.4 舵系回装

(1)准备工作

① 对照图纸核对旧舵杆、旧舵销尺寸,确认无误后,通知厂家对新舵杆、新舵销进行精加工;

② 完成新舵销与新舵叶、新舵杆与舵机、新舵杆与新舵叶间锥体孔的蓝油拂配工作。要求锥孔与锥体应均匀接触,接触面积应大于70%,各锥体研配后每25 mm×25 mm 面积内不少于2 ~4 个油粉斑[1],在锥孔的两端50 mm ~100 mm 长度上接触斑点应更密实;

③ 拆除原船下舵承衬套和舵销衬套;

④ 以舵机上舵承孔和舵钮承孔中心作为基点,拉线检查发现下舵承衬套座孔中心最大偏移量为0.86 mm。按照国标要求,各舵承中心同轴度应不大于安装间隙(图纸上为1.65±0.10 mm)的0.7 倍[2],即1.085 mm,因此舵承孔中心线无需镗孔加工;

⑤ 分别将原舵承衬套座孔、新舵杆轴颈和新舵销轴颈的尺寸数据告知衬套厂家,通过计算得出新衬套的加工尺寸;

⑥ 根据厂家提供的加工尺寸,车制各新衬套,复核尺寸无误后,用干冰或液氮将其冷冻安装到位;

⑦ 待恢复常温后,复测各衬套的内径。确认舵销轴套与舵销衬套、舵杆轴套与舵承衬套的安装间隙符合要求。

(2)注意事项

① 按先安装舵销至舵叶上,后安装舵叶,再安装舵杆,最后安装舵机的顺序回装整个舵系;

② 舵销和舵杆的所有配合锥体的安装,务必按照原拂配标记进行,压入量需严格按照说明书执行;

③ 回装后,核对并确保舵叶零位马克和舵机转子零位马克一致;

④ 根据安装后舵杆与舵叶的位置,现配焊接左右两侧的止跳块,止跳间隙为2.0 ~2.5 mm;

⑤ 舵系回装到位后,复测各个衬套位的间隙,确保符合要求。

7 转舵试验及舵角校验

舵机油马达系统经重新注油、放气、密性试验合格后,根据操作手册进行转舵试验,并根据实际舵角对舵机间、集控室及驾驶台的舵角指示进行校正和调整。

8 建议

经拆检分析可知,该FSO 舵系发生不可恢复性左偏的原因是:恶劣海况下波浪抨击舵叶产生的冲击力大于原设计扭矩值,致使舵叶与舵杆无键过盈连接锥体间产生相对滑移;通过减小舵叶面积、增强舵叶结构、增加舵杆及舵叶间的锥体长度以及舵叶液压螺母的接触面积,并增加舵杆锥体压入量等优化改造后,虽然能大大增强舵系抵抗恶劣海况的能力,但仍建议在管理上对船舶作出以下几方面的改进:

(1)在台风来临前2 天内不进行外输作业;

(2)若出现台风天气但船舶处于空载状态,建议进行必要的压载,增加尾部吃水;

(3)即使船舶处于非空载状态,在台风来临前,也建议适当压载使船况呈一定程度的尾倾为宜;

(4)台风季节,务必掌握准确的气象预报信息,如再超过临界的环境条件,必须解脱航行,避开台风影响。

9 结束语

该FSO 舵系修理工艺流程紧凑合理,施工安全快捷,通过设计敲击扳手、弓形吊杆等工装,有效解决了液压螺母拆卸困难、飞机平台阻碍舵杆吊运等难题,为缩短修期创造了有利条件。该舵系修理工艺得以实施验证,维修质量得到船方认可,希望能为其它船厂提供借鉴和参考。