81 600 DWT 散货船下舷侧舭部圆弧变形的控制

2022-02-07张登宇

张登宇,阮 磊

(舟山中远海运重工有限公司,舟山 316131)

1 前言

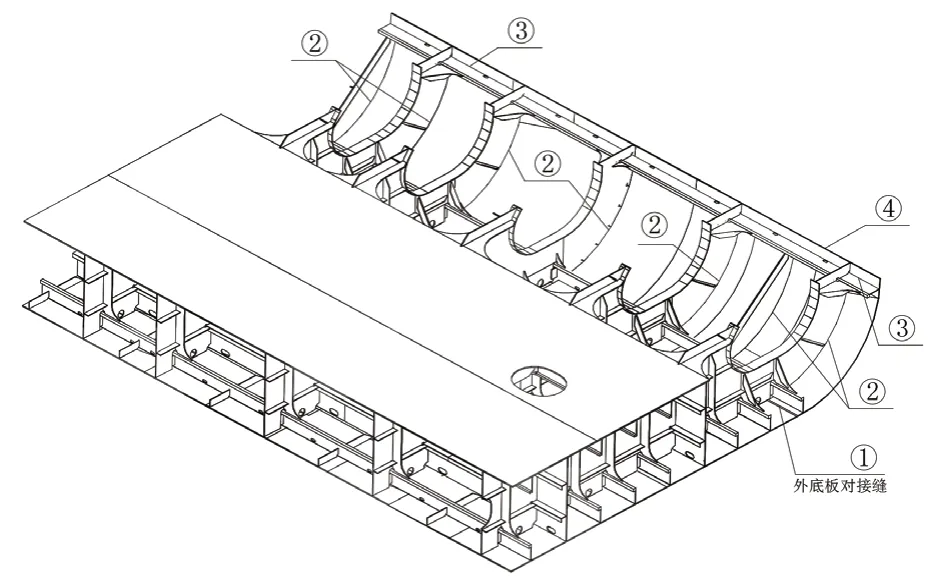

船体是钢板和型材骨架组成的长箱型结构,下舷侧分段是其重要组成部分。船舶平行中体区域下舷侧分段舭部多为规则圆弧状,承担着外底板和舷侧外板的过渡功能,舭部圆弧处装有舭龙骨,起横向减摇作用。在船体总组和合拢过程中,舭部圆弧对位是否良好直接影响合拢精度、油漆完好、报验节点、船台周期。如何提高舭部圆弧对位精度,减少对油漆的破坏,提高生产效率,对下舷侧舭部圆弧错位成因的研究显得尤为重要。

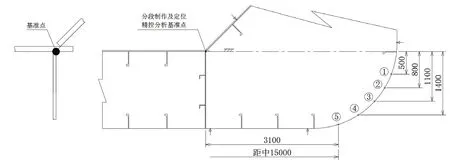

我司建造的81 600 DWT 散货首制船“爱琴海”在合拢定位时发现,624 分段和625 分段舭部圆弧对接错位严重,最大偏差量达到25 mm,如图1 所示。

图1 舭部圆弧错位情况

舭部圆弧外板为整板辊压成形的圆弧型结构,考虑到美观效果,错位后不能开刀调整,一般选择直接装配,靠装配拉顺舭部圆弧。调整错位时,因应力向两边延伸,往往会出现纵向硬折角或者横向瘪圆状,调整效果达不到装配精度要求,调整难度很大。现场大多采用打断内部纵骨或者横向骨架,采用加长排方式调整,如果调整效果不理想,最终只能挖补舭部换板,浪费大量工时,增加建造成本,影响船台合拢周期。

2 下舷侧舭部圆弧对位错位的应对措施

2.1 主要措施

(1)弧形板加工阶段的校正,控制变形;

(2)分段制作过程中,中间阶段的定位尺寸、测量方法的改进和控制,加强材的设置;

(3)借助IN-ANALY 分析软件,进行完工数据和模拟搭载数据的分析对比,对相应的超差点提前整改;

(4)焊接顺序、热工作业的控制;

(5)分段在门架上搁置变形、搭载墩子摆放位置的改进、总组/搭载定位尺寸的控制。

2.2 下料及加工阶段的精度控制

(1)技术部门提供切割指令,拷入软盘,作为控制信息输入到数控自动切割机;切割前试机,切割同等板厚试板,符合切割精度标准后开始切割,下料后检查长、宽、对角线,公差要求±1 mm,保证其外形尺寸;

(2)此系列船舭部不是规则的圆弧线型,每个分段线型均不一致,存在两个方向的曲度。为此先用冷弯机械加工出一个方向的曲度(该方向曲度较大),再用水火弯板法加工出另一方向的曲度;水火弯板时加热线的位置、疏密、长短对板材成型效果影响极大,注意加热线不可跨越构件横剖面的中和轴;加工完用活络三角样板检查加工弧度是否满足要求,根据计算机提供的样板型值表在坐标钢平台上进行样板的调节,舭列板与样板靠紧后间隙小于2 mm,不贴合的要继续校正直至满足要求,如图2;

图2 活络曲线样板检查加工弧度

(3)满足要求的圆弧板不能随意叠压,防止受外力挤压使圆弧型值发生变化,应放置于专用工装托架上。

2.3 制作中的过程控制

(1)舭部圆弧集中在平行中体区域,为了减少脚手架搭设量,同时避免二次翻身,采用正造法制作;

(2)舭部圆弧板为片状结构,单独散装贴合在肋板框架上。分段装配时,以外底板为基准建造,多数情况下往往目光聚焦于双层底和三角仓组件上,而忽略了内部肋板框架的定位控制,导致肋板框架定位偏差大;舭列板贴装上去后,由于肋板框架本身的型值已经偏差,而分段完工只注重于外围大合拢缝区域的数据控制,所以圆弧纵向框架之间经常有硬折角情况发生,影响整个舭部线型的光顺,所以对肋板框架的定位过程要进行控制;

① 以水平基准点,定位双层底组件,重点是控制分段首尾两端11 900 mm纵壁和内底板交点(三心对中)的水平,调整到±2 mm。这两点是整个分段定位的灵魂,一定要保证;同时,测量框架下口舭列板和外底板对接缝处的水平,接缝位置承上启下,保证圆弧下口线型;定位完成后把上胎板和胎架有效封胎,防止变动,之后吊装肋板框架;

② 以三心对中点为定位基点,检查肋板定位测量点的高度和半宽。此点是肋板过焊孔两边延长线的交点,舭列板是整板,中间无拼接,只需测首尾两道框架即可;为了补偿焊接收缩和变形,框架定位一般做成0~5 mm 的正公差,如图3 所示,△B 取值为5 mm、△H 取值为3 mm;

图3 肋板框架定位

③ 贴装舭列板,前后两头和外底板平齐,保证没有端差;同时左右方向和肋板框架光顺贴合,间隙小于3 mm;

④ 肋板框架和舭部圆弧板定位好后,需在下方相应位置打好支撑,防止上面三角舱组立件定位时框架发生下沉,导致舭部圆弧精度超差。

(3)内部加强安装。舭列板定位好之后,若舭部强框架距离合拢口较远,一般远离1.5 m 以上时,可在合拢口里侧约300 mm 处加设保型模板。保型模板为圆弧型扁铁构件,其外侧线性与舭部圆弧板内侧理论圆弧线性一致,增加舭部圆弧板刚性;保型模板采用数控下料,外形精度较高,装配过程中不许随意修割,装焊后永久保留,减少辅助性装、焊、磨工作量;

(4)舭部圆弧精度测量。测量、分析基准为11 900 纵壁上端面三心对中位置,要求分析基准点的偏差小于2 mm;因为圆弧存在两个方向的线型,宽度方向Y 值和高度方向Z 值互相影响,若采用捕捉最近点的传统取点方法,即在IN-ANALY 软件上根据实测数据用眼睛瞄取方式选择最靠近模型的点,取值难度大,不能准确的反映圆弧精度状态,因而采用如下新的检测方法:

① 焊前测量时,从基准点向下画出500、800、1 100、1 400 以及距中15 000 共5 个控制点(见图4),测量时保证取点位置准确;

图4 基准点选点位置

② 量取外板第一根型材和边底第一根型材之间的弧长,对每个测量点进行复查,检查圆弧总长,确认无误后做好样冲标记,保留到焊后阶段;

③ 采集以上五个固定点的三维数据进行分析,利用IN-ANALY 分析软件的捕捉任意点功能。把1~4 号点的Z 值修正到零,即在圆弧模型光顺型线上选取与实测数据高度有相同的Z 值的理论点和实测点绑定连接;把5 号点的Y 值修正到零,即在圆弧模型光顺型线上选取与实测数据高度有相同的Y 值的理论点和实测点绑定连接,然后分析1~4 号点的Y 值和5 号点的Z 值,最终其相对应的Y 和Z 数值反映的就是圆弧的真实状态;圆弧三维型值公差±5 mm,若不满足要求需重新定位直到符合标准,经现场检查确认后方可焊接;

④ 对每个分段圆弧位置误差进行数据统计管理,对接分段的同一点不容许出现超过5 mm 的反向偏差;对接分段还在焊前阶段的,对比已完工分段调整正在制作分段,按照同一偏差方向进行调整,5 mm 之内的可不用调整。

2.4 变形控制

(1)内部结构焊接。焊接应遵循正确的焊接顺序,如图5 所示:先焊自由构件,后焊约束构件;先焊主要构件或部件,后焊次要构件或部件;先焊接的构件或部件不能对其他焊接部位形成强大的刚性约束;构件中同时存在对接焊缝与角焊缝时,应先焊对接焊缝,后焊角焊缝;每条焊缝焊接时,尽量保持其一端能自由收缩;当采用手工焊接时,焊缝长度>2 000 mm 时应采用分中逐步退焊法焊接;分段构架焊接时,焊工应成双数由中间向四周分散焊接,把焊接变形对圆弧的影响控制在最小;

图5 舭部结构焊接顺序

(2)舭部圆弧外板焊后,禁止堆焊、火工、修割等热工作业,不得不产生热工作业的,需要通过报验后跟踪复测的方式监控圆弧状态,如变化较大超过标准要求,需在涂装前重新进行精度测量并返工调整,直到满足精度要求;

(3)分段下胎搁置在门架上,让横向强框架落在门架上受力。不允许落位非强框架的位置上,避免随着时间推移,舭部非强框架位置受力集中,导致弹性变形最终转变成不可逆的塑形变形;根据分段重心在分段驳运图中对门架摆放位置进行定置标识,现场按工艺图纸施工。

2.5 总组/搭载定位尺寸的精度控制

(1)船台搭载时,因船台斜度,分段首部首先会与墩子接触,首部落墩区域墩子上的坞墩斜木要先去掉,以降低首部墩子高度,避免圆弧外边底触碰坞墩导致受力变形;

(2)总组/搭载时支撑墩是点状受力,要坐落在强框架上;铺垫在分段外底板下的坞墩斜木高度不能超过300 mm,保证分段四角均匀受力;分段调整水平后,用打墩器把坞墩斜木打紧,防止分段下沉;

(3)按照分段完工后的数据进行定位,保证定位的关键控制节点和分段制作定位基准相互统一,偏差一致,不能出现反向偏差导致圆弧对接偏差量放大。简单的说,就是以基准线为定位基准,基准线由分段完工后勘画,并流转到搭载使用,基准线精度标准为±2 mm,满足舭部圆弧定位要求;

(4)分段定位前,根据分段完工数据进行模拟搭载,出具定位数据报告,实际按照模拟搭载数据进行调整和定位,定位状态尽量贴合分析数据,最大限度减少错位;

(5)分段搭载报验测量时,注意让坞墩受力稳定后再行测量和封焊,吊车吊钩和钢丝绳应处于松弛状态,防止吊车松钩后分段产生新的位移变化;封焊的原则是保证分段不倒不动,既保证分段搭载合拢安全又保证分段原有的精度数据状态。

3 总组和搭载阶段的合拢效果

经过以上工序的工艺技术改进,分段完工阶段舭部圆弧精度数据达到了精度要求,全船20 个下舷侧分段,总组/搭载定位时其舭部错位全部在5 mm 之内,大部分圆弧对接达到0 mm 无错位状态,纵向硬折角和横向瘪圆的问题全部消除,实现了预期目标,得到了船东肯定。

4 结束语

本文对船舶建造中的舭部圆弧精度难点进行了攻关,取得良好效果,减少了错位,未发生换板,降低了动能和油漆消耗,提高了效率,减少了人工,降低了生产成本,提高了质量。精度管理在其中发挥着重要的作用,有效降低造船成本,促进企业迈向高质量发展。