船上封闭式热水舱夹层保温材料设计与建造探讨

2022-02-07陈日辉陈耿坚

陈日辉,蒋 胜,陈耿坚

(中船黄埔文冲船舶有限公司,广州511462)

1 前言

某6 000 HP 深水供应船是一型适用于中国沿海海域以及中国南海等海域海洋石油勘探和开发服务,能为海上石油钻采平台运送生产物资、设备、液货材料及生活物资,并且能提供救援、守护、对外消防等服务的平台供应船。

该船需要用热水舱的热水对泥浆舱和盐水舱进行清洗,从而需要设置一个能够长时间高效率保温的热水舱。由于该船的热水舱周围空间狭小,布置紧凑,热水舱设计采用内胆形式,导致内外胆之间保温材料按照常规敷设保温绝缘棉的方法不适合,因此需要找到一种用于封闭式热水舱夹层保温材料的施工方法。

本文详述一种封闭式热水舱夹层保温材料的设计和施工方法,提高设计及安装水平,降本增效,为类似船舶热水舱夹层保温材料的施工建造提供参考。

2 封闭式热水舱夹层保温材料的施工方法

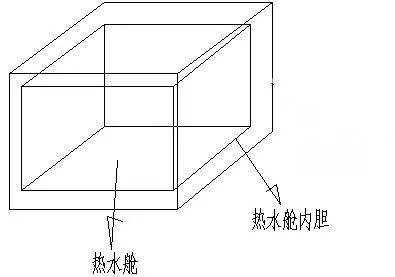

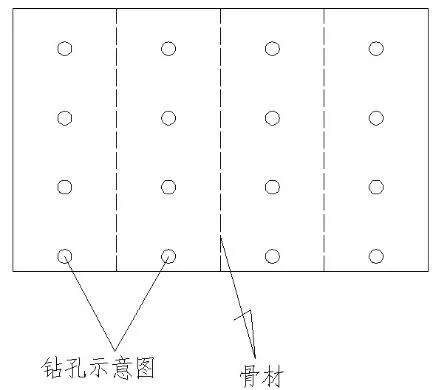

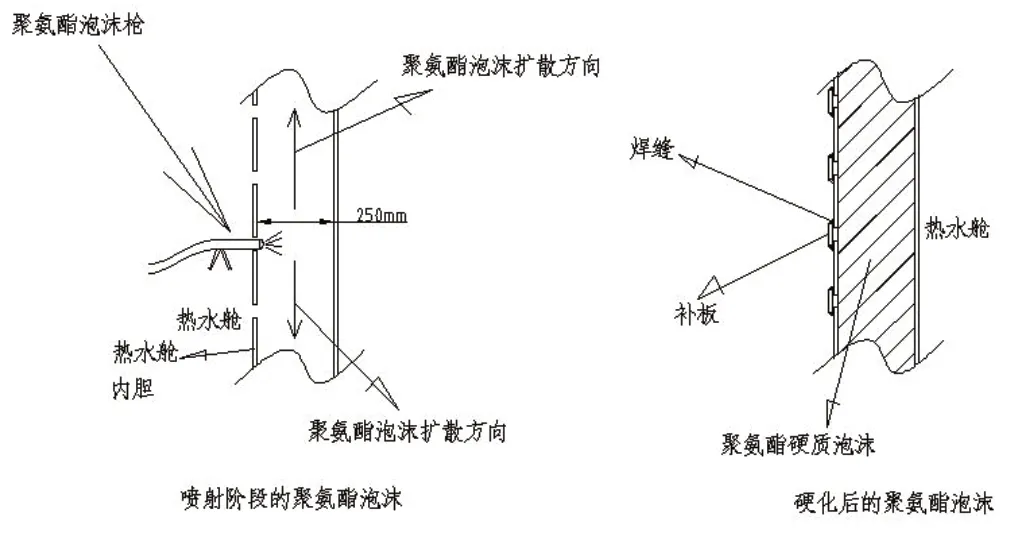

针对以上问题,本设计提供一种在封闭式热水舱中能采用现场发泡聚氨酯泡沫保温材料进行保温的施工方法。由于热水舱周围舱室安全要求较为严格(见图1),因此不能从外面打孔,只能从保温隔层内胆六个里面打孔发泡注入(见图2、图3、图4)。根据保温材料的特殊性质及发泡发热的特点,制定了一种特殊的封闭热水舱夹层保温材料的施工方法。

图1 封闭式热水舱平面布置示意图

图2 封闭式热水舱三维示意图

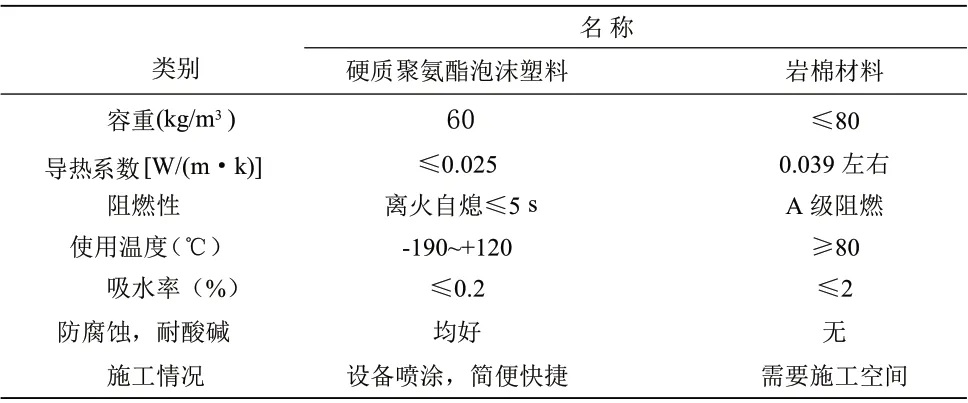

聚氨酯泡沫体是一种具有保温与防水功能的新型合成材料,是以异氰酸酯和聚醚为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,用专用设备混合,经高温喷涂现场发泡而成的高分子聚合物,是目前保温材料中导热系数较低的,其具有容重小、弹性好、施工简便等特点,还具有透气、吸尘、吸油等性能,缺点是聚氨酯泡沫使用温度不高、氧指数较低、易燃、燃烧分解有毒氰化物。聚氨酯泡沫材料与岩棉相比,具有不易导热、容量轻等优点,见表1。

表1 硬质聚氨酯泡沫塑料与岩棉参数比较

具体施工方法如下:

(1)施工前,所有充泡区域内外的气割、烧焊、火工等热工作业均需完毕和报验验收通过;

(2)施工程序是首先在热水舱的内胆的前后左右上下六个面上均匀地钻若干个填充小圆孔(见图3);钻孔大小必须满足聚氨酯发泡枪口通过(见图4);钻孔位置在相邻两道骨材的中间,相邻每两个孔的距离要满足聚氨酯泡沫的喷射范围;钻孔完毕后,进行发泡聚氨酯泡沫填充;发泡填充完毕后,现场用圆板把施工用的小圆孔回封连续焊,焊缝保证水密性;

图3 封闭式热水舱内胆表面钻孔示意图

图4 封闭式热水舱施工原理示意图

(3)内胆六面钻孔完成后,发泡的施工顺序依次为:首先填充发泡内胆底部空间,再到四周的内胆空间,最后到内胆上部的空间;从每一个通孔依次扩散到整个空间,最后直至内胆每一个面的全部通孔;

(4)喷涂泡沫是一层层堆积起来的,每次喷涂的厚度一般为10 ~ 30mm,单次喷涂上去后需等热量消耗后再喷涂第二层;每次喷涂量的多少将直接影响保温效果,单次喷涂太薄,泡沫塑料的密度增大;单次喷涂厚度过大,则化学反应热难以发散,容易产生堆积、烧芯变形及开裂现象;

(5)内胆空间六面发泡完成后,把内胆里面的聚氨酯泡沫废弃物清洁干净,凸出热水舱内胆的聚氨酯成型泡沫用铲刀铲掉,使其与内胆表面持平,接下来就可以进行补板焊接工作;

(6)进行补板焊接时,考虑到夹层里面的聚氨酯受热容易烧蚀,因此圆补板焊接时不宜过焊,圆补板与内胆钢板焊接要迅速准确,焊缝一次成型,保证内胆焊接完成后的水密性,使得热水舱内胆与夹层密封隔离。

3 施工方法的效果

与现有的保温绝缘的敷设方法相比,上述封闭热水舱夹层保温材料的施工方法的优点为:

(1)劳动强度小、施工简单

船厂仅需要安排一人用工具进行钻孔与补板的焊接工作即可;由于喷涂发泡施工过程不需要模具,劳动生产率高,并且喷涂完成的硬质聚氨酯泡沫塑料成型好,具有绝佳的保温绝热效果,还具有一定的防水性能,得到船东和船检的一致认可;

(2)所需工作空间较小

敷设传统的岩棉或者玻璃棉等棉毡材料需要施工人员进入舱壁一边进行烧焊碰钉、搬焊机拉焊线,所需的工作空间至少要半米以上;而聚氨酯发泡仅需要空间厚度较薄的聚氨酯喷注结构夹层即可,有利于减少占用机舱等空间;

(3)避免作业者身体受到损害

传统的保温绝缘面含有岩棉、玻璃棉等,粘到皮肤上容易发痒,吸入呼吸道容易引发呼吸道疾病,影响施工人员身体健康,导致施工效率低下,并且通过强电流进行烧碰钉烧焊也容易导致触电问题的发生;而采用发泡式的封闭式热水舱保温材料的施工,则可以避免保温材料与人体的接触,从而保障作业者身体不被伤害;

(4)缩短施工时间

传统的保温绝缘施工需要碰钉烧焊、敷设安装绝缘等工序,以一个内胆容积为3 mx4 mx4 m热水舱为例,敷设绝缘完成时间需要2 天;而采用发泡聚氨酯的封闭式热水舱夹层保温材料的施工方法,包括钻孔发泡和封板回焊,仅需要半天就可完成,极大地缩短了施工时间;

(5)保温材料附着力强

传统保温绝缘棉敷设完成后,由于受到船舶振动等的影响,绝缘棉絮容易散落漂浮到空气中,并且不易发现,一旦呼吸进入肺部,容易对人体产生不可逆转的伤害;而发泡式聚氨酯由于质量非常轻,易于一体成型,对钢壁的附着力强,即使受到船舶振动等影响也不会脱落掉渣,相较于传统的保温绝缘棉性能相当优异;

(6)减轻船舶重量

聚氨酯密度较小,大面积发泡于保温舱四周围壁的重量,比敷设同样面积的保温棉重量减轻很多,以容积3 mx4 mx4 m 热水舱为例,可以减少重量40 kg。倘若热水舱或者保温舱的容积很大,减少的重量相当可观。

4 施工过程需要注意的事项

(1)施工温度要适宜

聚氨酯泡沫发泡对施工温度要求极高,要求环境温度与待喷物体的表面温度的范围是15 ℃~35 ℃。若温度过低,泡沫塑料容易从物体表面脱落,而且泡沫塑料的密度明显增大;温度在15 ℃~25 ℃范围内,泡沫塑料的密度没有明显变化,较为合适;

(2)施工物体表面需清洁干燥

需清除待喷涂物体表面的水汽,需用热风烘干,否则泡沫塑料的脆性增大,且影响与物体表面的粘接性,容易脱落,影响保温效果;

(3)施工完成后禁止该区域热工作业

由于聚氨酯材料受热容易收缩与烧蚀,因此聚氨酯材料成型完成后,应禁止在热水舱的内外胆壁上进行烧焊火工作业,以免影响以后的保温效果;

(4)施工主甲板面上设备需考虑可拆性

热水舱主甲板面上的真空装卸系统刀阀、真空压力罐、液压绞盘、折臂吊等,其安装设计需考虑不影响热水舱的夹层保温工程,或安装前期考虑可拆性等,或者待填充孔补孔工作结束后再回装设备。此外,热水舱周围的机舱壁、外板等表面的烧焊动火作业需提前做完,然后再进行热水舱的夹层保温材料施工。

5 结束语

通过实施本项目的设计及施工方法研究,找到了船上封闭式热水舱内胆、外胆之间填充保温材料设计与施工的一种高效、便捷的建造工艺。解决了海工船舶布置紧密,结构紧凑,空间小,其热水舱保温材料与施工难等问题。促使船舶建造企业有信心有能力满足船东提出的建造要求,并且保质保量完成建造任务,在船舶建造市场赢得先机。