三维仿真锚系优化设计研究

2022-02-07何春平

何春平

(海装驻广州地区第三军事代表室,广州 510627)

1 前言

锚设备是用于船舶停泊的重要设备之一[1]。长期以来,船厂在锚系设计上,基本依靠木模模型进行拉锚试验,通过试验结果对锚链筒、锚穴和锚唇的位置和形状进行修正[2]。但是由于拉锚试验没有掣链器,使用麻绳代替锚链,木锚和实锚也存在密度、摩擦系数等差异,试验结果与实船拉锚试验存在较大差异,导致实船锚系结构存在大量修改和返工的情况,而且只能边修改边验证,严重影响生产节点和建造成本。

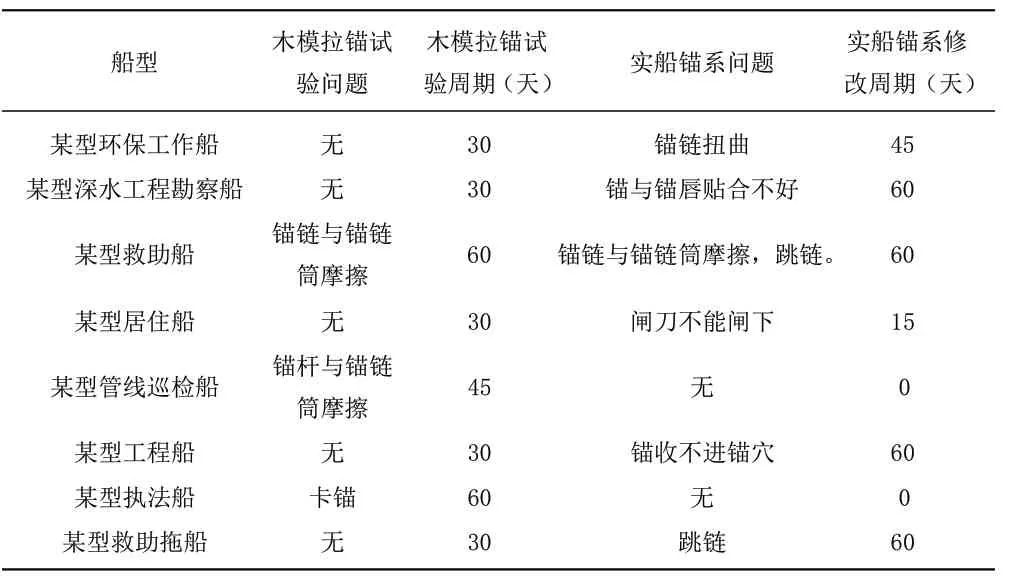

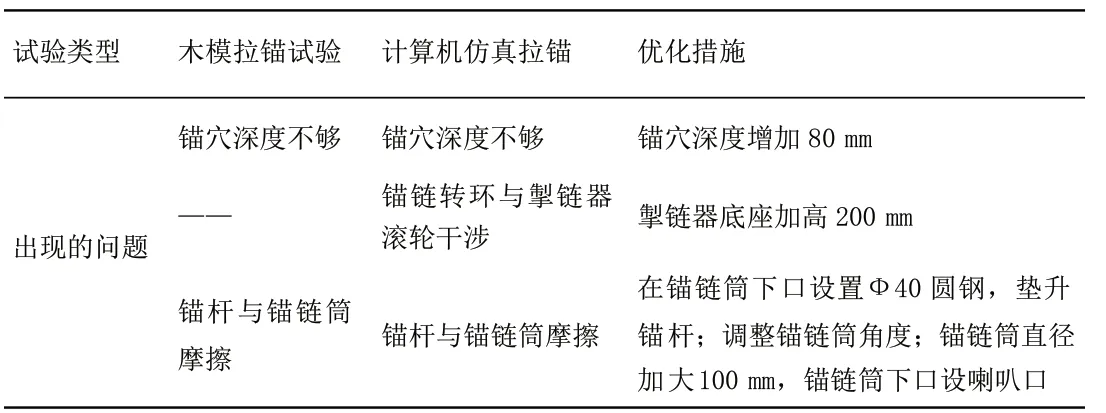

表1 是近年来建造的几型船舶,在锚系设计试验出现的问题。

从表1 看出,在锚系设计和试验方面存在很大的问题,70%的船型不能通过木模拉锚试验提前预测实船拉锚将会出现的问题并有效解决,而且木模拉锚试验由于订购木锚、木锚链筒及制作样台,试验周期不少于30 天。如果试验发现问题,需要重新订购锚唇、锚链筒等材料,试验周期将超过两个月,严重影响建造进度;实船拉锚试验结果不理想时,只能根据经验反复调整锚链筒、锚穴和锚唇等位置和形状,此过程耗费大量工时和材料,而且实船整体调整锚链筒位置等操作时,安全风险很高。

表1 锚系试验统计

基于上述原因,我们利用计算机软件对锚系运动的过程进行模拟,并与木模拉锚试验和实船拉锚效果进行对比,实现优化锚系设计的目的。

2 木模拉锚试验存在的问题

(1)尺度效应[3]

考虑到样台的高度和拉锚试验的成本,木模一般根据船型的大小,选取1:2 或1:4 的比例进行制作。由于尺度效应,缩小比例木模不能完全分析出实船状态;

(2)材料差异[4]

木模拉锚试验材料为木材,实船锚系为钢材,两者的密度、摩擦系数等物理性质差异巨大。以1:2 的比例制作的木锚模型进行拉锚试验,木锚及木锚链体积约为实际锚和锚链的1/8,考虑木材密度约为600 kg/m3、钢材密度为7 850 kg/m3,在无润滑情况下,木材与木材摩擦系数为0.4~0.6、钢材与钢材摩擦系数为0.15,根据摩擦力等于压力乘以摩擦系数,求得木锚(链)与木锚唇之间的摩擦力约为实际钢锚与锚唇摩擦力的0.03,模拟效果不理想;

(3)附件缺省

锚系是一个复杂的系统,除了锚、锚穴、锚台、锚链筒等主体结构,还有普通链环、加大链环、末端链环、肯特卸扣、转环卸扣等零部件,各链环与链环、链环与卸扣之间有复杂的运动关系。但在木锚拉锚试验中,以麻绳替代锚链,两者形状和构造均差异巨大,麻绳不能模拟锚链的扭转和锚链与锚链筒之间复杂的相对运动;另外,木模试验时没有掣链器,不能模拟锚链环在各种扭转情况下与锚链滚轮的啮合关系,不能发现可能存在的跳链现象;木模试验还没有闸刀,不能模拟锚链收紧后闸刀与链环的相对位置关系,导致实船有时闸刀不能闸下锁止锚链;

(4)制作误差

实锚通过模具整体浇注,而木模是手工切削而成,尺寸精度与实锚的模具相比差别较大,因此木模型线与实锚的误差也会影响拉锚试验的准确性。

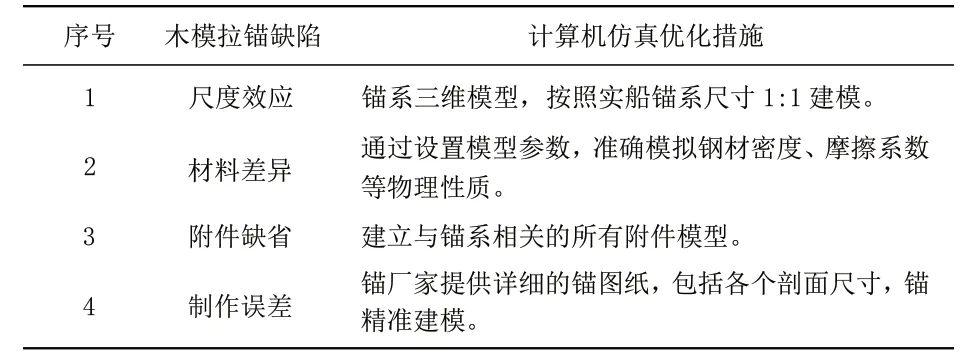

针对上述原因,我们认为现有的木模拉锚试验不能准确模拟实船锚系的运动过程,必须通过信息化和数字技术,利用软件模拟锚系运动全过程,为锚系设计和优化提供依据。表2 是软件模拟应对现有木模拉锚问题的措施。

表2 木模拉锚缺点和三维仿真解决措施

3 计算机仿真拉锚系统

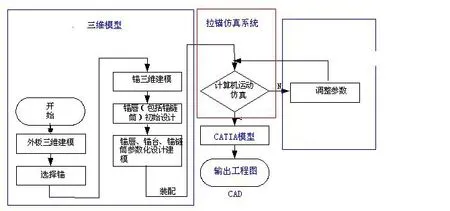

计算机仿真拉锚系统,主要面向船舶的锚泊系统设计与起抛锚试验仿真[5]。可辅助设计人员不断优化设计和验证设计效果,协助相关人员完成锚泊系统的虚拟样机建模、起锚动态过程、抛锚动态过程,生成关键设计工程图尺寸信息、锚系设计与起抛锚试验数据库管理等,并且可辅助设计人员快速设计更改和验证。软件模拟拉锚的流程图,如图1 所示。

图1 仿真拉锚系统流程图

在图1 中可以看出:模拟系统主要由三大块构成,即三维建模模块、运动仿真模块和图纸输出模块。

系统借助西门子公司的NX10.0 进行三维建模,并对NX10.0 进行二次开发[6],通过UG/Modeling 的功能建立一个三维实体模型,并赋予各个零部件一定的运动学特性,再在各个部件之间设立一定的连接关系,即可建立运动仿真模型;运行运动仿真功能,可对运动机构进行装配分析、运动合理性分析,诸如干涉检查、轨迹包络等,得到运动机构的运动参数。

本文模拟系统,即通过二次开发,形成锚、锚链、卸扣、掣链器等标准部件库,引用部件库中零件装配完锚系后,即可利用运动仿真程序模拟拉锚,输出拉锚过程的动画,以便设计人员发现锚系设计存在的问题,并对修改的措施加以验证;模拟结果达到设计预想的效果之后,输出CAD 图纸,用于锚系生产设计。

4 计算机仿真拉锚试验

以某型中型救助船为例,对比计算机仿真拉锚和传统木模拉锚,优化锚系设计,并最终通过实船拉锚,验证仿真拉锚的准确性和可行性。

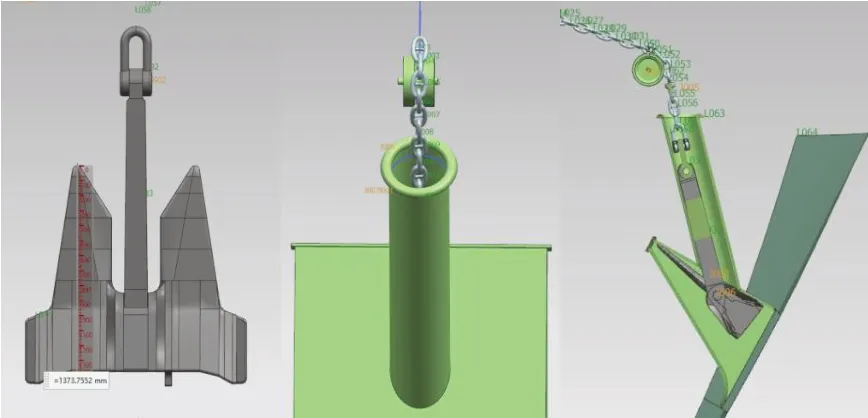

4.1 锚系建模

根据锚系设计图,从标准部件库中选择相应规格锚系附件,完成锚穴、锚链筒、锚、锚链、滚轮掣链器建模和锚系装配定位;装配定位后,创建连杆,添加运动副、旋转副,添加动力,设置碰撞后即可进行运动仿真,输出锚系运动过程的视频,如图2 所示。

图2 锚系建模、装配和运动仿真

4.2 计算机仿真和木模拉锚试验对比

图3 为锚链筒上口:左图木模没有掣链器,麻绳直接通过木板限位进入锚链筒;右图计算机模拟可发现锚链转环卸扣与掣链器滚轮发生干涉,导致锚链不能收紧,锚不能完全拉入锚穴,航行过程中锚将发生晃动并与锚穴碰撞,影响航行安全。模拟发现此问题后,采取提高掣链器安装高度可解决此处设计缺陷。

图3 仿真拉锚与木模对比图(一)

图4 为锚收入锚穴最终状态:左图圆圈中可见锚爪伸出锚穴顶板内缘,右图锚爪顶住锚穴顶板,表明锚穴深度不足。一般情况下,锚收紧后至少应有四个点与锚穴贴合,分别是两只锚爪上表面两点和锚底座两点。如果锚爪尖端直接顶住锚穴顶板,不但会造成锚爪和锚穴的损伤,还会导致锚底座无法与锚穴贴合,航行中锚将晃动。

图4 仿真拉锚与木模对比图(二)

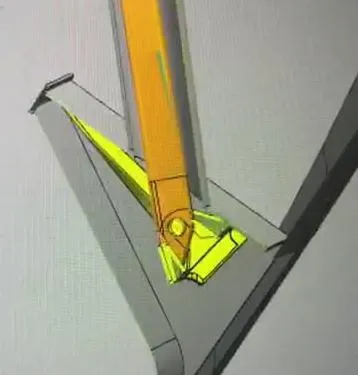

图5 为锚进入锚穴过程中,此时锚杆紧贴锚链筒船舯一侧内壁,摩擦较严重,拉锚试验和计算机仿真拉锚均能发现此问题。优秀的锚系设计中,通过调整锚链筒角度、锚链筒下口设喇叭口等措施,尽量减轻锚杆与锚链筒发生摩擦;或者通过加厚锚链筒下端板厚等措施,提升锚链筒耐磨性,否则锚和锚链筒的寿命都将大大缩短,设计中应尽量避免出现此问题。

图5 仿真拉锚与木模对比图(三)

表3 为木模拉锚试验与计算机仿真拉锚效果对比表。

表3 木模拉锚试验和计算机仿真拉锚效果对比表

从表3 可以看出:木模拉锚试验由于没有锚链和滚轮掣链器,不能模拟出锚链转环与掣链器干涉,可能导致订货时掣链器高度不足,后期修改工作量大。

对于试验发现的其他两个问题,可采用优化锚穴深度、锚链筒加喇叭口、锚穴加设圆钢等措施。但木模修改需要重新订购锚链筒,时间至少需要一个月;而计算机仿真拉锚,只需修改几个参数值,完成重新模拟仅需2 天。图6 为软件调整锚链筒角度之后的结果,锚杆几乎位于锚链筒中心,锚在锚穴中收藏情况理想。

图6 锚穴优化和最终效果

经过优化设计的锚系,实船试验取得良好的效果(见图7):锚收紧后,在锚穴中收藏得很好,锚杆离锚链筒有较大空间;锚收放时,锚链不与锚链筒摩擦,没有跳链等现象;在码头试验和试航中快速抛锚试验时,一次性通过了顾客报验,得到顾客的好评。

图7 实船拉锚结果

5 结束语

利用计算机软件对锚系运动的过程进行模拟,并将优化结果落实到生产设计中,不但缩短了拉锚试验的时间,也节约了实船阶段锚系修改的人工和物量成本。

通过对计算机仿真拉锚系统的应用,不但可以提高锚系设计质量,提升造船效率,节约成本,还可以革新传统造船模式,为船舶产业升级提供支撑。