单点系泊用10.5 kV/600 A 中压电滑环温度场数值模拟分析

2022-02-07吴海红田志强

吴海红,杨 健,王 屹,田志强,吕 斌

(1 中船九江精达科技股份有限公司,九江332000;2 海洋石油工程股份有限公司,天津 300000)

1 前言

浮式产油储油卸油装置(FPSO)是集海上原油开采、油气分离、动力发电、供热及装卸等功能于一体的用于近海油汽开发综合性原油装卸的浮动式码头。单点系泊系统是FPSO 装置最重要的系统之一,能够实现电能及流体等介质的输转功能;中压导电滑环是单点系泊系统的核心部件,担负电力和通信信号传输任务,是FPSO 向附近设备供电的最重要的节点性机构[1-4]。

刘军涛[8]对金基摩擦副进行了滑动电接触规律的试验研究,得到了法向载荷、滑动速度及电流对接触电阻、摩擦系数及磨损率的影响规律;Reck B 等[5][6]提出了一种用于电连接器的三维多场耦合数值模型,以评估在不同载荷作用下电连接器接触区域周围的局部应力和温度分布;周文韬[9]实现了导电滑环静态的接触力学特征的有限元建模,通过数值拟合的方法得到了法向载荷与真实接触面积的规律,结合GW 模型及Archard 方程,对电滑环的服役寿命进行了预测;周蠡等[10]利用三维W-M 分形函数和有限元软件多场耦合模块构建粗糙表面接触模型,揭示了接触区域α 斑点的分布规律及α 斑点之间的相互作用,阐述了法向载荷作用下接触区域的的力学、热学及电学规律。

目前应用于单点系泊中压电滑环的数值分析研究还相对较少,针对大电流、载荷压力变化范围大等恶劣服役环境下的电滑环数值模拟及相关研究也仅是针对单一因素的研究。本文对影响导电滑环的大电流(600 A),运用有限元软件对电流温度因素进行模拟分析。

2 理论基础

在热电耦合场分析中,需详细建立分析对象的电流大小I 和传输材料物理参数R,再设置温度场参数,将电流的库伦定律产生的焦耳热场和温度场相互结合,实现电热耦合场的求解。电热耦合求解的核心算法,就是Maxwell 方程和欧姆定律下的数值方法,建立瞬态或稳态、线性和非线性因素下的电流焦耳热应力和温度分布数值分析方法[11];在电接触材料载流分析中,运用电荷守恒的基本原则和焦耳热分析中电流恒定的假设。焦耳热计算方程为:

式中:V 为任一控制载流发热的体积;S 为接触面积;n 为焦耳热产生的接触面外法向;J 为焦耳热电流总和。

将公式(1)和(2)代入公式(3)中,并变换形式为:

就表示电流通过导体产生电能转化为焦耳热,即电能P 转换为热能Q,焦耳热的计算公式为:

式中:ηv为能量转换系数。

3 有限元模型的构建

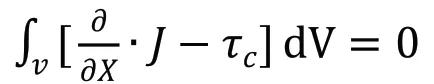

参照《海上单点系泊装置入级规范》建造要求,对10.5 kV/600 A 中压电滑环进行电传输设计。主要由监测系统、电传输环路、驱动臂和外壳等部组件组成,如图1 所示。

图1 10.5 kV/600 A 中压电滑环结构图

中压电滑环由多个环路结构轴系依次叠加组装而成,每个环路均具备传输10.5 kV/600 A 的传输能力。为此,针对单一环路进行电热温度场的分析,对环路设计进行优化,进一步提升环路的接触可靠性。

3.1 环路设计状态

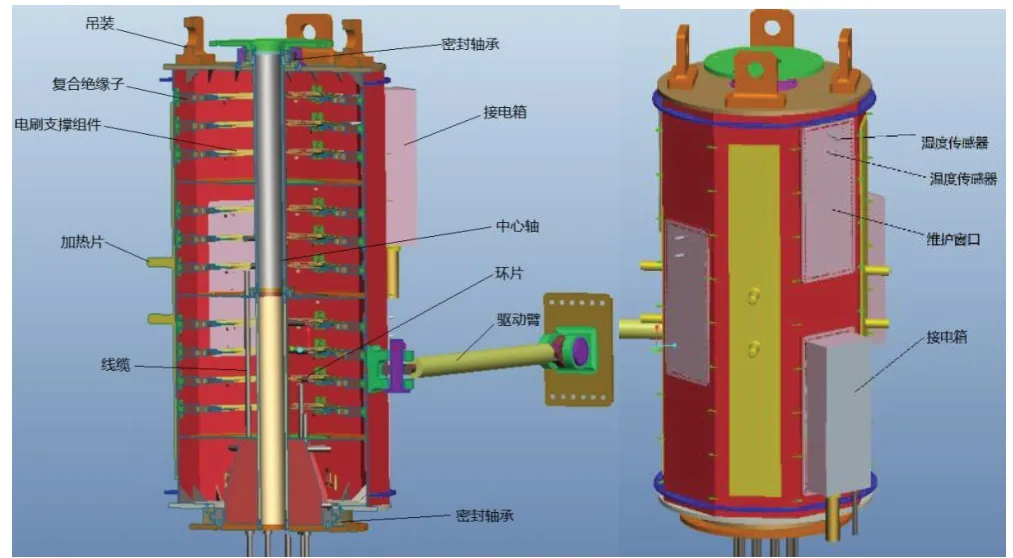

在中压电滑环的环路电传输中,每个环路由4 个电接触结构组成,每个电接触结构由两个侧面接触,如图2 所示。

图2 10.5 kV/600 A 中压电滑环环路设计结构图

将环路结构进行单独的电热分析,建立分析模型,如图3 所示。

图3 中压电滑环有限元环路设计模型状态

3.2 电热分析假设

由于模拟计算条件的限制,对计算模型作如下假设:

(1) 在单点系泊中压电滑环环材料(紫铜+AuCo贵金属镀层)/电刷(铜碳)的材料载流应用能力范围内,各项物理参数保持稳定不变;

(2) 摩擦损伤过程中,滑动摩擦接触界面稳定,中压电滑环环材料(铜+AuCo)/电刷(铜碳)的摩擦系数稳定,符合焦耳热的基本定律;

(3) 电流所做功均转化为焦耳热;

(4) 在模拟摩擦接触过程中,视摩擦热为理想恶劣工况,摩擦热全部由电接触传输结构吸收;

(5) 在温度场的分析过程中,仅考虑了热传递,不考虑热辐射,各个接触区域的热传递视为相等的理想情况。

3.3 电热分析边界条件

环片材料选择紫铜,并在紫铜表面进行AuCo 贵金属镀覆,进一步提升电接触性能;电刷材料采用铜碳材料进行电接触;中压电滑环选用铜合金。

通过有限元软件热电耦合模块对单点系泊系统中压电滑环在电流作用下的总热通量和温度变化进行研究:电流分别为100 A、200 A、400 A 及600 A,模拟时长为1 s,具体的有限元设计参数见表1。通过不同的电流参数分析不同的温度,进一步保障电传输的安全性和可靠性。

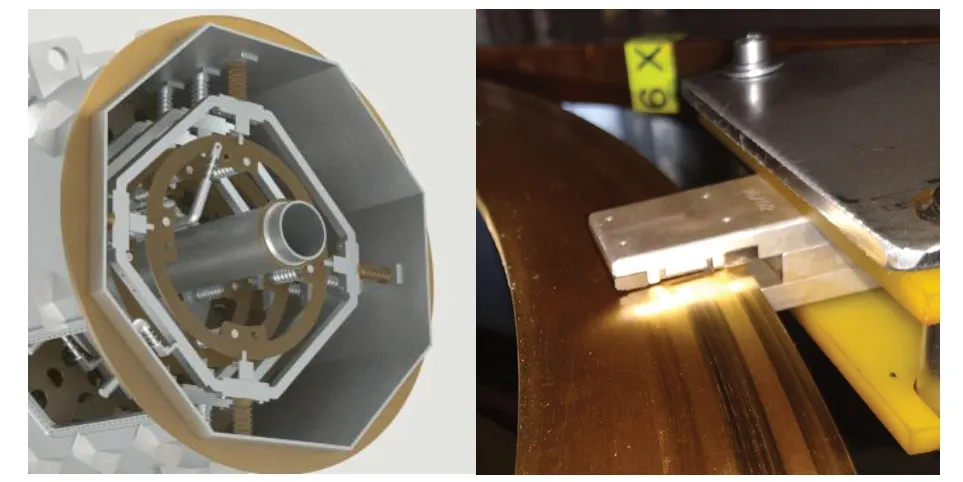

表1 参数设计表

采用Ansys workbench 进行材料参数设置、模型导入、材料参数选择、网格划分、电流设计、电压设置和求解,完成了电热的温度场分析,并对模拟分析结果进行讨论。

4 模拟计算结果与讨论

根据上述边界条件和计算参数,摩擦副施加电流载荷后,电流通过材料接触界面会产生焦耳热,热量会导致材料的性质发生变化,这些因素对于接触电阻均会产生影响。本研究采用热电耦合的数值方法,研究单点系泊系统中压电滑环及其摩擦配副接触区域的温度变化。

根据模拟计算结果显示:滑环系统初始温度值为25 ℃,通电时间1 s 后,随着电流强度的增加,单点系泊中压电滑环总热通量快速增加,100 A 时最大热通量为713 W/m2,200 A 时为2 852 W/m2,400 A 时为11 408 W/m2,600 A 时为25 669 W/m2;根据Q=I2Rt,电流所做功与电流强度的二次方成正比。

滑环系统初始温度值为25 ℃,通电时间1s 后,随着电流强度的增加,单点系泊中压滑环温度逐渐升高,100 A时最大温度值为31.29 ℃,200 A时为43.63 ℃,400 A 时为64.65 ℃,600 A 时为114.2 ℃;根据ΔT=I2Rt/(m·c),最大温度随着电流增大而显著增加,中压滑环以及电刷的连接区域是温度增加最明显的区域,这是因为摩擦副之间的电接触是是通过分布于接触面上的α 斑点形成的,并且是摩擦副之间电流唯一的传导路径。电流通过这些接触斑点时,由于通导面积减少,电阻值迅速增加,导致电流产生更多的焦耳热,也使得接触区域温度增加更多。

中压电滑环实际工作于电、热物理场耦合的环境,引起温升的主要有滑动速度和法向载荷下产生摩擦热和电流产生的焦耳热,中压电滑环温升主要来源于电流引起焦耳热。本文主要开展了对不同电流条件下的焦耳热进行比较,焦耳热随着电流的增加更明显,当电流从100 A 增加至600 A,焦耳热引起的温度变化值从27.48 ℃增加至114.2 ℃,在温升中所占比例从2.3%增至45.6%;

为此,通过数值分析,将接触面积由300 mm2优化为450 mm2,温度控制在80 ℃,极限工况下环路传输的温度为78.43 ℃,在考虑到实际工况、热辐射和热对流,环路的温度会较此模拟分析值低。

5 结论

本文利用有限元软件的多场耦合数值模拟对单点系泊系统中压电滑环的电热温度场分布进行了研究。中压电滑环及其摩擦副产生的焦耳热与电流的二次方成正比,随着电流增加,焦耳热迅速增加,并导致中压电滑环工作温度显著增加,尤其因为接触区域电流收缩效应,电刷与滑环接触区域的温升最为明显。

结合实际的工作条件,回转过程中600 A 稳定传输的电接触面积至少要达到450 mm2,每组电刷组件均在回转变化,考虑到电接触位置主要由多个α 斑点形成,为了保障有效的电接触面积,需选用硬度和表面粗糙度匹配的材料组合,提高有效接触面积,降低接触电阻异常导致的温度升高,对于单点系泊系统中压电滑环保持稳定可靠的工作状态非常重要。