侵蚀抑制材料对高速铁路无砟轨道现浇混凝土抗冻融性能影响及作用机制

2022-02-07刘光严穆松蔡景顺谌睿王涛

刘光严 穆松 蔡景顺 谌睿 王涛

1.江苏省建筑科学研究院有限公司 高性能土木工程材料国家重点实验室,南京 210008;2.江苏苏博特新材料股份有限公司,南京 211103

近年来我国高速铁路建设发展迅速,截至2021年底我国高速铁路运营总里程已突破4 万km,占世界高速铁路总里程的近70%[1]。我国高速铁路无砟轨道具有稳定性好、轨道平顺性好、自重轻等优点,同时能避免高速行车产生的道砟飞溅,有利于保持路线稳定性[2]。无砟轨道包括预制混凝土构件和现浇混凝土两部分[3],轨道结构直接暴露于复杂的大气环境中,经受外界环境因素作用,轨道混凝土的耐久性问题逐渐受到人们的重视[4-5]。我国北方地区每年冬季寒冷漫长、昼夜气温变化大,对混凝土结构的抗冻性能提出了较高的要求。混凝土冻融破坏会导致结构表面出现损伤、强度降低等,进一步产生表面粉化、裂缝扩展等现象[6-7]。工程实践表明,部分地区无砟轨道现浇混凝土使用过程中出现了冻融破坏的问题,有的区域出现严重粉化和钢筋外露的现象。随着我国北方地区沈白、哈伊等高速铁路的建设,开展高速铁路无砟轨道现浇混凝土抗冻性能研究、提升无砟轨道现浇混凝土抗冻性能,对于延长结构使用寿命、减少后期维护和节约成本具有重要意义。混凝土抗冻性能受到矿物掺和料[8]、水灰比[9]、含气量[10]、外加剂[11]等多种因素的影响,铁路行业标准TB 10005—2010《铁路混凝土结构耐久性设计规范》中规定了不同环境作用等级和使用年限条件下铁路混凝土应满足的抗冻性能指标和配合比参数。通过抑制混凝土吸水、降低混凝土饱水度,同样可提升混凝土的抗冻性能[12]。文献[13]对比了硅烷疏水处理对混凝土抗盐冻性能的影响,疏水处理后混凝土盐冻剥落质量降低了90%。文献[14]通过试验验证内掺硅烷的方式同样能有效提升混凝土抗冻耐久性。侵蚀抑制材料作为一种内掺型疏水材料,掺入到混凝土中后能与水泥水化产物反应生成纳米颗粒,通过密实和疏水两方面的效应提升混凝土抗侵蚀能力,减少混凝土内小孔数量,降低混凝土吸水率[15]。考虑侵蚀抑制材料可以提升混凝土的整体疏水性能,降低混凝土吸水率,对混凝土抗冻性能具有提升作用,因此可将侵蚀抑制材料应用到高速铁路无砟轨道现浇混凝土中,提升混凝土抗冻性能。本文研究侵蚀抑制材料对无砟轨道现浇混凝土抗冻性能的影响,揭示侵蚀抑制材料对无砟轨道混凝土抗冻性能提升的作用机制。

1 原材料与试验方法

1.1 试验原材料

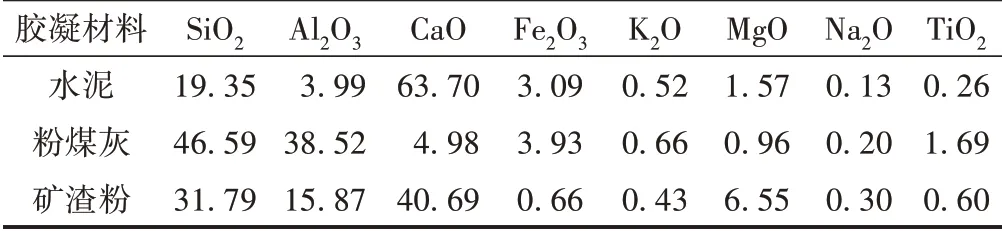

本次试验所使用胶凝材料的化学组成见表1。其中水泥为江南小野田公司生产的P·Ⅱ 52.5 水泥,比表面积为329 m2/kg,密度为3.13 g/cm3;粉煤灰比表面积为417 m2/kg,密度为2.18 g/cm3,烧失量为1.3%;矿渣粉比表面积为380 m2/kg,密度为2.97 g/cm3,烧失量为0.98%。

表1 胶凝材料化学组成 %

细骨料为河砂,细度模数为2.3,密度为2 630 kg/m3。粗骨料为玄武岩,分别是粒径在5~16 mm 的小石子以及粒径在16~25 mm 的大石子,两种不同粒径的粗骨料密度分别为2 860 kg/m3和2 870 kg/m3,泥块含量分别为0.3%和0.2%。

减水剂为江苏苏博特新材料股份有限公司生产的PCA 聚羧酸减水剂,固含量为11%。侵蚀抑制材料主要成分为有机羧酸酯聚合物,淡黄色液体,pH 值约为9,满足JC/ T 2553—2019《混凝土抗侵蚀抑制剂》要求,掺量为10~40 kg/m3,等量取代拌和水掺入到混凝土中。

1.2 混凝土配合比

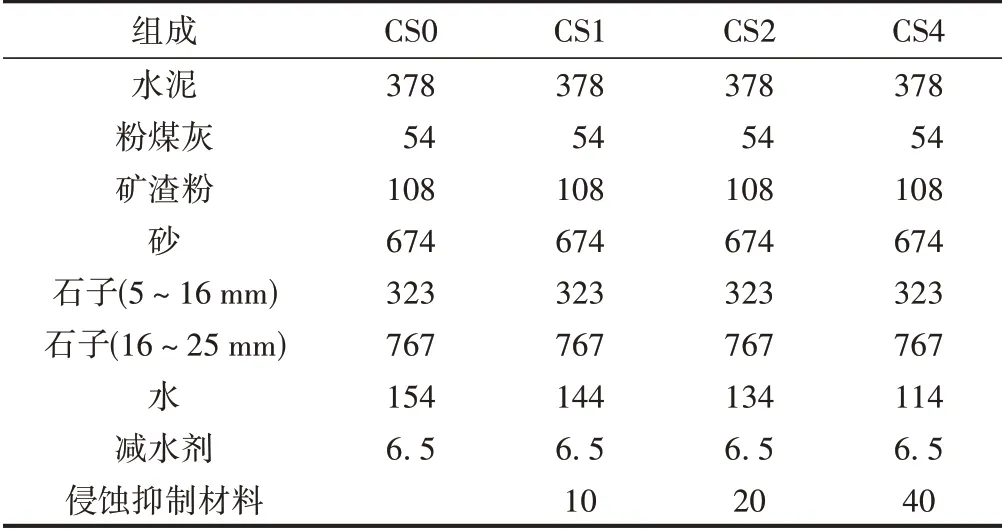

试验成型无砟轨道现浇混凝土配合比见表2。其中第一组(CS0)为对照组,不使用侵蚀抑制材料,仅通过引气剂提升混凝土抗冻性能;第二组至第四组分别使用10、20、40 kg/m3的侵蚀抑制材料,对比验证使用不同掺量的侵蚀抑制材料后无砟轨道现浇混凝土抗冻性能的变化。

表2 混凝土配合比 kg·m-3

1.3 试验方法

混凝土搅拌完成后,测试混凝土含气量以及工作性能,同时筛出部分砂浆采用GERMANN 公司生产的AVA3000 新拌混凝土气泡分析仪进行测试,该仪器能测试新拌混凝土内直径在2 000 μm 范围内的气泡。完成含气量和工作性能测试后成型吸水率试块、抗压强度试块和冻融试块。混凝土试件带模养护24 h后脱模,并放入温度为(20 ± 2)℃、相对湿度为95%的养护室中进行标准养护。

混凝土吸水率测试依据JC/ T 2553—2019 中的吸水率测试方法进行:混凝土脱模后标准养护3 d,然后取芯105 ℃干燥3 d,冷却1 d 后测试混凝土吸水率。依据GB/ T 50081—2019《混凝土物理力学性能试验方法标准》测试混凝土在不同龄期抗压强度。依据GB/ T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》中的相关方法进行混凝土快速冻融试验和单面盐冻试验。采用耐尔得公司生产的NELD⁃BS630硬化混凝土气泡分析仪对硬化后混凝土气泡特征进行测试,硬化气泡测试采用直线导线法,扫描面积为80 mm × 80 mm。

2 试验结果及分析

2.1 新拌混凝土气泡特征

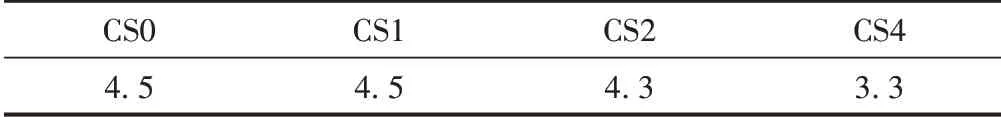

混凝土拌和过程中,使用不同掺量的侵蚀抑制材料对混凝土工作性能影响不明显。混凝土含气量测试结果见表3。可知,使用侵蚀抑制材料的混凝土,在不额外使用引气剂的条件下,含气量与空白组基本保持一致,但随着侵蚀抑制材料使用量的增加,混凝土含气量有降低的趋势,当侵蚀抑制材料用量为40 kg/m3时,混凝土含气量已经降低到3.3%。

表3 新拌混凝土含气量 %

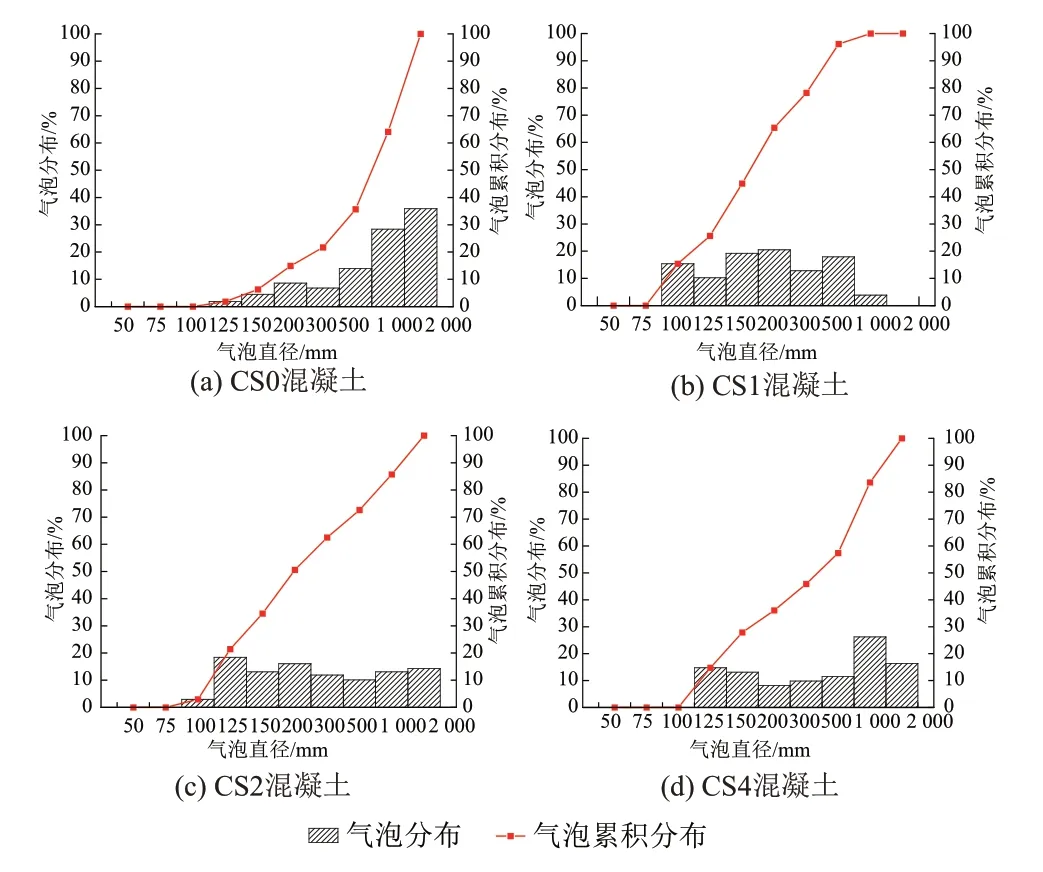

新拌混凝土内气泡特征如图1 所示。可知,在使用侵蚀抑制材料后混凝土内气泡具有细化的趋势,并且随着掺量的增加,气泡细化效果更加显著。仅使用引气剂条件下新拌混凝土[图1(a)]内气泡数量随着直径的减小而逐渐降低,其中直径在1 000~2 000 μm的气泡占气泡总数量的35.9%,直径在300 μm以上的气泡占气泡总数量的78.3%,较多的大气泡不利于混凝土抗冻性能。在使用侵蚀抑制材料后,混凝土内气泡直径减小,当侵蚀抑制材料用量为10、20 kg/m3时,混凝土内气泡最小直径仅为75 um,相对于空白组125 μm 的最小直径明显降低,此时直径在300 μm 以下的气泡占气泡总数量的78.2%和62.5%,表明侵蚀抑制材料具有细化混凝土内气泡的效果。当侵蚀抑制材料掺量进一步提升后,其对混凝土内气泡的优化作用并未体现,反而有劣化趋势:一方面当侵蚀抑制材料用量为40 kg/m3时,对含气量的提升作用减弱,此时混凝土含气量仅为3.3%;另一方面混凝土内大气泡数量增加,直径在300 μm以下的气泡占气泡总数量的45.9%,此时新拌混凝土内以大气泡为主。

图1 不同组混凝土新拌气泡特征

2.2 混凝土吸水率和抗压强度

通过吸水率表征混凝土疏水性能的变化,吸水率测试结果见表4。可知,当侵蚀抑制材料掺量分别为10、20、40 kg/m3时混凝土吸水率分别降低了32.9%、38.7%、52.9%。侵蚀抑制材料的掺入导致混凝土具有一定的疏水特性,抑制水分向混凝土内部传输,从而减小混凝土吸水率。随着侵蚀抑制材料掺量的增加,混凝土吸水率减小,表明混凝土的疏水性逐渐提升。混凝土吸水率的降低能有效抑制侵蚀性离子向混凝土内部扩散,同时冻结过程中混凝土内可冻水减少,将有助于混凝土抗冻性能的提升。

表4 混凝土吸水率

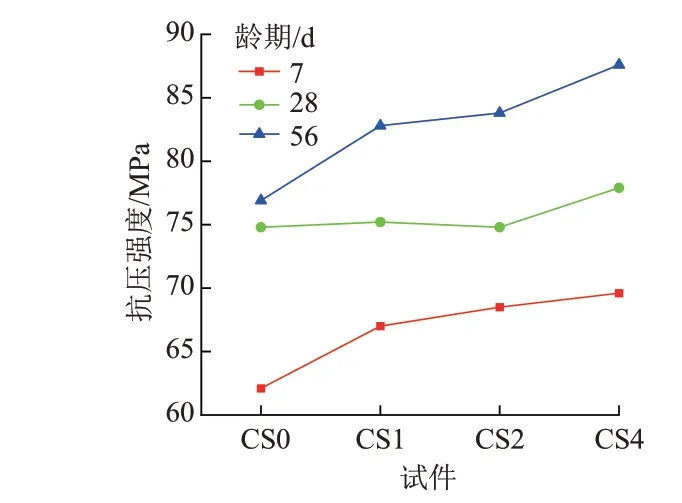

无砟轨道现浇混凝土在不同龄期的抗压强度见图2。可知:7 d 龄期时CS0 抗压强度为62.1 MPa,CS1、CS2、CS4 三组混凝土抗压强度分别为67.0、68.5、69.6 MPa。在掺入侵蚀抑制材料后混凝土抗压强度均有不同程度的提升,并且随着侵蚀抑制材料掺量的增加,混凝土抗压强度提升幅度也逐渐增加,在28 d 龄期时呈现出相同的规律。在56 d 龄期时CS1、CS2 和CS4 三组混凝土抗压强度相对于空白组分别提升了7.6%、8.9%、13.9%,这表明使用侵蚀抑制材料对混凝土抗压强度具有提升效果。这是因为使用侵蚀抑制材料后,混凝土内部纳米颗粒填充并优化了混凝土孔结构,从而使得混凝土强度增加[15]。此外在使用侵蚀抑制材料后混凝土含气量也逐渐降低,这也是导致混凝土强度增加的一个原因。

图2 混凝土不同龄期抗压强度

2.3 混凝土抗冻性能

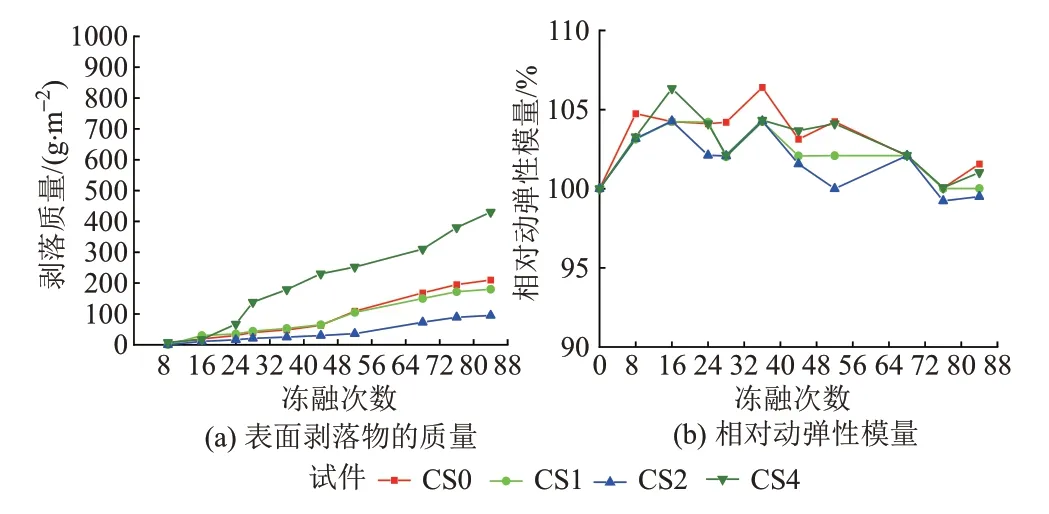

混凝土盐冻循环过程中表面剥落物的质量和超声波相对动弹性模量的变化见图3。可知:①空白组混凝土在28次盐冻循环完成后,表面剥落物的质量为40 g/m2,在掺入10、20、40 kg/m3的侵蚀抑制材料后混凝土表面剥落物的质量分别为44、21、138 g/m2。随着掺量的增加混凝土表面剥落物的质量先降低后增加。侵蚀抑制材料掺量较少时对混凝土盐冻性能影响较小,当掺量为20 kg/m3时混凝土表面剥落物的质量降低了47.7%,但随着侵蚀抑制材料掺量增加混凝土抗盐冻性能降低。②在84 次盐冻循环完成后,CS0、CS1、CS2和CS4混凝土表面剥落物的质量分别为201、180、95、430 g/m2,使用不同掺量的侵蚀抑制材料后混凝土表面剥落物质量分别为空白组混凝土的89.6%、47.3%、213.9%。此时混凝土表面剥落物的质量变化规律与28次盐冻后基本一致,随侵蚀抑制材料掺量增加,混凝土抗盐冻性能先增加后降低,当掺量为20 kg/m3时能显著提升混凝土的抗盐冻性能。因此,合适掺量的侵蚀抑制材料对混凝土的长期抗盐冻性能具有明显的提升作用。③在84 次盐冻循环完成后,CS0、CS1、CS2和CS4混凝土试件的相对动弹性模量分别为101.5%、100.0%、95.5%、101.0%。不同组混凝土盐冻后的相对动弹性模量变化并不显著。这是由于在测试混凝土声时过程中,超声发射器和接收器均在试件中轴位置,盐冻循环过程中该深度处混凝土并未发生明显的损伤,因此测试混凝土相对动弹性模量并未发生明显的改变。

图3 混凝土盐冻循环测试结果

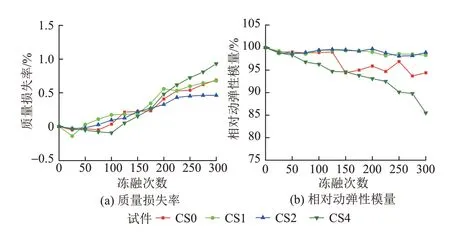

混凝土快速冻融循环300次后的质量损失率和相对动弹性模量变化曲线见图4。可知:在冻融循环完成后空白组混凝土质量损失率为0.7%,CS1、CS2 和CS4 混凝土的质量损失率分别为0.7%、0.5%、0.9%,此时混凝土的质量损失率变化规律与盐冻后混凝土表面剥落物的质量变化规律基本一致:侵蚀抑制材料掺量较少时对混凝土抗冻性能影响较小;随着侵蚀抑制材料掺量进一步增加,混凝土抗冻性能先增加后降低;当掺量为20 kg/m3时能显著提升混凝土的抗冻性能。快速冻融循环完成后,空白组混凝土的相对动弹性模量为94.4%,而CS1、CS2、CS4 混凝土的相对动弹性模量分别为98.3%、98.9%、85.5%,其中在使用40 kg/m3侵蚀抑制材料后,混凝土的相对动弹性模量降低最为明显,这与混凝土内部含气量较低且气泡尺寸增大有关,较低的含气量导致了混凝土抗冻性能的劣化,表现为剥落质量的增加和相对动弹性模量的显著降低。因此,合适掺量的侵蚀抑制材料对混凝土的抗盐冻性能和抗快冻性能均有提升作用。

图4 混凝土快速冻融循环测试结果

2.4 混凝土硬化气泡测试

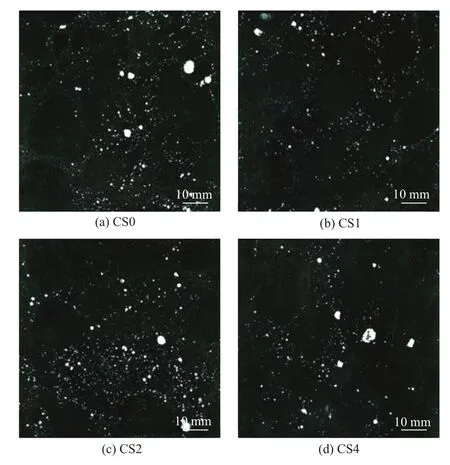

为了探究不同掺量侵蚀抑制材料对混凝土抗冻性能产生差异的原因,对不同混凝土的硬化气泡特征进行测试分析。测试结果见图5。可知:空白组混凝土平均气泡间隔系数为327 μm,随着侵蚀抑制材料掺量的增加,混凝土内平均气泡间隔系数呈现出先降低后增加的趋势。当侵蚀抑制材料掺量分别为10、20、40 kg/m3时,混凝土内平均气泡间隔系数分别为281、256、369 μm。同时,空白组混凝土内部气泡平均弦长为171 μm,气泡比表面积为23.4 mm-1。使用侵蚀抑制材料后混凝土比表面积显著增大的同时气泡平均弦长明显降低。当侵蚀抑制材料用量为10、20 kg/m3时,混凝土气泡平均弦长为135、109 μm,而比表面积也相应增加为29.6、36.7 mm-1。

图5 混凝土硬化气泡图像

经对比发现,在使用20 kg/m3的侵蚀抑制材料材时混凝土平均气泡间隔系数相对于空白组降低了21.7%,比表面积增加了56.8%。硬化混凝土内气泡比表面积显著增大和气泡平均弦长明显降低,表明混凝土内气泡具有变小的趋势,同时混凝土内气泡分布更加均匀,证明侵蚀抑制材料具有细化混凝土内气泡的作用。平均气泡间隔系数减小和气泡比表面积增大有利于混凝土抗冻性的提升,这一结果与新拌混凝土气泡测试结果、抗冻性能测试结果相一致。

3 结论

1)侵蚀抑制材料能有效降低无砟轨道现浇混凝土的吸水率,同时提升混凝土的抗压强度。当侵蚀抑制材料掺量为20 kg/m3时混凝土吸水率相对于空白组降低了38.7%。

2)随着侵蚀抑制材料掺量的增加无砟轨道混凝土抗冻性能呈现出先增加后降低的趋势。侵蚀抑制材料掺量为20 kg/m3时对无砟轨道现浇混凝土抗冻性能的提升最为显著,84 次盐冻循环后混凝土表面剥落物的质量降低了52.7%,300 次快速冻融循环后质量损失率仅为0.5%。

3)侵蚀抑制材料具有细化混凝土内气泡的效果,硬化后无砟轨道现浇混凝土内气泡直径减小,分布更加均匀。当侵蚀抑制材料用量为在20 kg/m3时,硬化混凝土内平均气泡间隔系数为256 μm,相对于仅使用引气剂混凝土降低了21.7%。