用于池塘养殖尾水处理的串联式旋流器水动力特性及分离效率

2022-02-06刘奥胜曹守启

张 俊,刘奥胜,李 乐,曹守启

用于池塘养殖尾水处理的串联式旋流器水动力特性及分离效率

张 俊1,2,刘奥胜1,李 乐1,曹守启1

(1. 上海海洋大学工程学院,上海 201306;2. 国家远洋渔业工程技术研究中心,上海 201306)

为了将多级旋流分离技术应用于池塘养殖尾水处理,并解决旋流器的水力停留时间短、分离效率低等问题,根据池塘养殖南美白对虾的尾水特点,结合工业标准150旋流分离器的结构参数,设计了一种串联式旋流分离器。该研究基于欧拉-拉格朗日方法,结合雷诺应力湍流模型与离散相模型,建立了串联式旋流分离器的三维两相内流场数值计算模型。在对比试验数据验证计算方法有效性和流场网格独立性的基础上,分析了进水口流量、锥角、颗粒粒径和密度等参数对旋流器的流场特征和分离效率的影响机制,并提出了多级“旋流+过滤”组合式池塘养殖尾水固液分离技术。研究表明:随着进水口流量在一定范围内增加,两级旋流器内流场的切向速度、轴向速度、分流比、压力降均增大,涡流强度增强,对于粒径为75m颗粒物的分离效率明显提高,而对于粒径为5m颗粒物的分离效率变化不显著;随着旋流器的锥角减小,水流阻力、压力降和分流比均降低,有助于增加颗粒物在旋流区的停留时间,从而提高其分离效率;随着颗粒物的密度和粒径增大,旋流器的分离效率提高,对粒径为75m沉淀物的分离效率可达80%,对同粒径悬浮物的分离效率约为60%,但对于粒径为5m的2类颗粒物而言,分离效率的差别较小,均低于30%。研究结果可为串联式旋流器的结构优化设计及其在池塘水产养殖尾水处理中的应用提供理论依据。

养殖尾水;旋流分离器;两相流;内流场;分离效率;水动力学

0 引 言

据《2020全国渔业统计年鉴》,2019年全国水产养殖产量达5224.2万t,占全国渔业总产量的79.8%。多年来,为提高养殖产量和效益,池塘养殖普遍采取高放养密度、高投饵量的集约化养殖模式。养殖期间产生的残饵粪便、化学药品、抗生素等污染物进入水体,对周边环境造成了极大污染,甚至引起了湖泊退化、海洋赤潮等恶劣环境污染现象,导致生物多样性锐减,成为制约中国水产养殖业可持续发展的瓶颈。随着中国深入推动绿色增长、实现“双碳”目标,养殖尾水已不能直接排放。目前,池塘养殖尾水处理主要依赖生态沟渠、生态塘、潜流湿地等生态治理方法,存在工艺流程复杂、占地多、冬季净化效率低等缺陷。因此,研发占地少、成本低、效率高的一体化池塘养殖尾水处理设备是迫切需解决的关键技术[1-3]。

旋流器作为一种离心式分离装置,具有无能耗、占地少,组装拆卸方便等优点,在石油化工、水砂分离、工业污水处理等领域应用广泛[4-6]。但是,旋流分离器在水产养殖领域的应用较少,这是由于当前养殖尾水净化主要针对工厂化养殖,通常采用微滤机过滤悬浮物,并对水体消毒可实现循环再利用。池塘养殖尾水中含有大量泥沙等高密度颗粒物,将旋流器应用于处理池塘养殖尾水可减轻微滤机的工作负荷和反冲洗频率,具有十分重要的研究意义。Riesenberg等[7]对串联式旋流分离器组成除油单元开展的试验研究表明与单个旋流器相比,串联式旋流器的除油效率提高了10%;王云超等[8]通过试验研究了两级旋流器的4种不同组合锥角对其分离效率的影响,结果表明第1、2级水力旋流器最佳锥角分别为8°和5°,并证实了减小第2级旋流器的锥角有助于提高颗粒物的分离效率,而关于三维两相内流场特征对分离效率的影响机制有待于进一步研究;赵传伟等[9]对井下双级串联式水力旋流器的工作性能进行研究,试验表明:进水口流量增加三倍以后,总分流比的范围逐渐增大,且第1、2级旋流器的溢流口流量之比与总分流比有一定关联;Fontein等[10]提出在保留安装进料管所需空间的条件下,旋流器的柱段长度应尽量短,但必须采用长锥段;在此基础上,Wang等[11]模拟研究了旋流器柱段和锥段高度对其分离效率的影响,证实了Fontein的研究结果;Ghodrat等[12]对一个带有较长凸面型锥体的旋流器的分离效率的研究,研究表明,较长的锥形截面长度会导致入口压力降低,不利于提高其分离效率;Yang等[13]研究了两锥组合式旋流分离器,结果表明第1级旋流器锥角对流速、分流率、分离效率、能量利用率和分离锐度有显著影响,但对压力、速度分布、容量分布和切割尺寸的影响不大,但缺少分析第2级旋流器的锥角对分离效率的影响机制;李建平等[14]设计了一种应用于处理池塘养殖尾水的旋流分离器,得到了不同流量、不同浓度对旋流分离器内部流场、分离效率的影响规律,结果表明,随着进水口流量增加,内部水流速度提高,湍流流动增强,不利于固体颗粒的沉降;Hwang等[15]通过试验研究了相同的两级串联式旋流器的分离效率,分析了进料流量和分流比等变量对分离效率的影响规律,但对于不同进水流量、颗粒粒径、旋流器锥角等结构和工作参数对分离效率的影响机制有待于进一步深入研究;Jacobsson等[16]以标准水力旋流器为研究对象,采用混合多相流模型,对其内部流场特征及分离效率进行了模拟研究,得出标准旋流器的最佳进水口流量约为40~50 L/min,分离效率达到90%以上,能量损失较小;Fu等[17]通过数值模拟和试验研究,得到了锥角对轻分散塑料和重分散塑料分离效率的影响规律,并提出适当减小柱段高度有助于提高旋流器的分离效率。

综上,国内外学者对旋流分离器的结构设计、内流场特性、分离效率开展了大量研究,但是,关于应用于养殖尾水处理的旋流器研究较少,尤其针对串联式旋流器的结构和工作参数对养殖尾水颗粒物分离效率的影响机制尚不明确。本文根据池塘养殖南美白对虾的尾水特征,设计了一种串联式旋流分离器,建立了三维两相内流场数值计算模型,对比研究了不同进水流量和颗粒物理属性等条件下的流场速度、分流比、压力降和分离效率,并与标准工业用150旋流器进行对比分析,得到影响串联式旋流器分离效率的关键因素,拟提出“旋流+过滤”组合式池塘养殖尾水固液分离方案。研究结果可为旋流器的优化设计及其在水产养殖尾水处理中的应用提供参考。

1 数值计算模型

1.1 结构模型

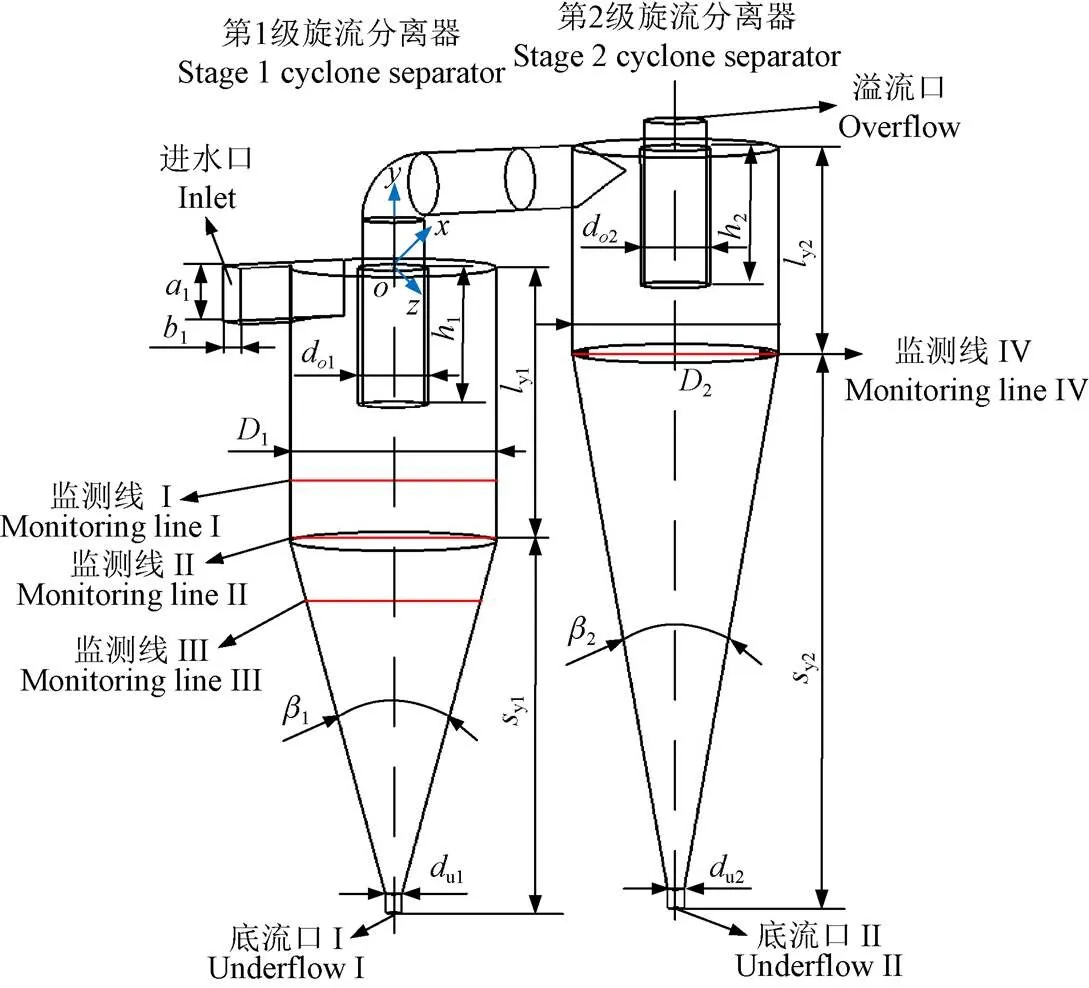

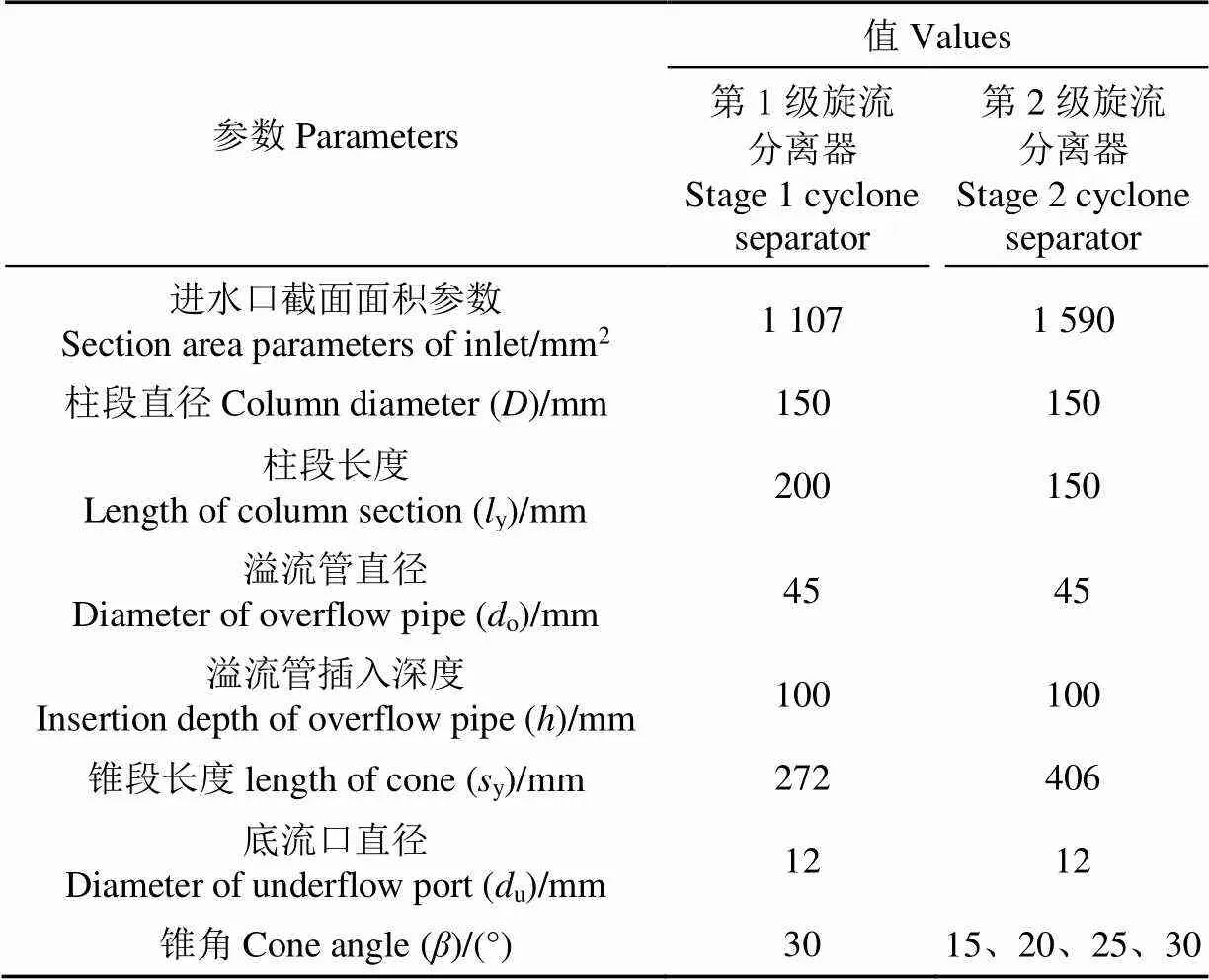

养殖尾水的采样点为中国水产科学研究院池塘生态工程研究中心,养殖对象为南美白对虾。2021年7—11月,共跟踪了3个南美白对虾养殖池塘尾水排放全过程。池塘总排水深度约1.5 m,检测了尾水中悬浮物(Total Suspended Solids,TSS)、化学需氧量、总氮、总磷等指标随排放时间的浓度及尾水中悬浮物的粒径分布等。清塘分两次进行,第一次排水约0.9 m,颗粒物粒径随着水位下降而增加,由初期的0~30m(82.73%)增加到后期的30~100m(80.36%);第二次排水约60 cm,由初期0~20m(63.37%)增加至后期30~100m(52.79%)。从整体上看,虾塘尾水中主要颗粒物粒径分布在0~100m之间,TSS含量在25.5~3 160 mg/L,清塘期间不同水层的TSS绝对含量差异明显,但变化趋势相同,均随水位下降而增加,且清塘前期和中期的TSS增幅较低,末期的TSS含量急剧增加,平均增幅达744.8%。根据上述池塘养殖南美白对虾的尾水颗粒物采样数据,并结合旋流器的一般设计准则对串联式旋流分离器进行结构建模[18-21]。图1给出了串联式旋流器的结构参数和监测线位置,表1为第1、2级旋流器的主要结构参数值。设计旋流分离器的柱段直径1、2均为150 mm,柱段长度y1、y2均取0.7~2.0;溢流管的插入深度1、2分别为100 mm;溢流口直径为0.2~0.3;进水口直径或面积当量直径为0.15~0.25,底流口直径为0.07~0.1;第1级旋流器采用方形进水口,第2级则采用圆形进水口。当旋流器的柱段直径一定时,锥段高度y1、y2随锥角减小而增加,而锥角过小会导致旋流器高度增加和水处理量下降。另外,现有文献主要研究了串联式旋流器的第1级结构参数对其分离效率的影响机制[12-14],根据其研究结果设计第1级旋流器的锥角1为30°,主要考虑第2级旋流器锥角2的影响,取2为15°、20°、25°、30° 4种工况。为了分析串联式旋流器的内部三维两相流动特征,在经过第1级旋流器中心轴且平行于平面上=-150、-200、-250 mm处设置监测线I、II、III;在第2级旋流器柱段和锥段的交界面上建立监测线IV,其中监测线I、III监测柱段和锥段速度分布特性,监测线II、IV分别监测第1、2级旋流器柱段和锥段交界面上的压力分布特性;在经过第1、2级旋流器及其连接段对称轴且平行于平面设置监测面I。

注:D为柱段直径、ly为柱段长度、a为进水口高度、b为进水口宽度、do为溢流管直径、h为溢流管插入深度、sy为锥段长度、du为底流口直径,mm;β表示锥角,(°)。下标1、2分别代表第1、2级旋流分离器。

表1 结构参数值

1.2 数学模型

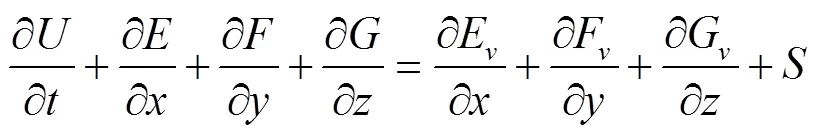

1.2.1 控制方程

将串联式旋流器的内部气液固三相流视为具有不可压缩性和连续性的混合流体相,其三维非定常复杂流动过程满足强守恒型N-S方程。

式中(,,,,)-1;为连续相密度,kg/m3;为时间,s;、、分别为速度在三个坐标方向上的分量,m/s;为流体单位体积总能量,J;、、为惯性力通量;F、G、E为粘性力通量,源项为

1.2.2 离散相模型

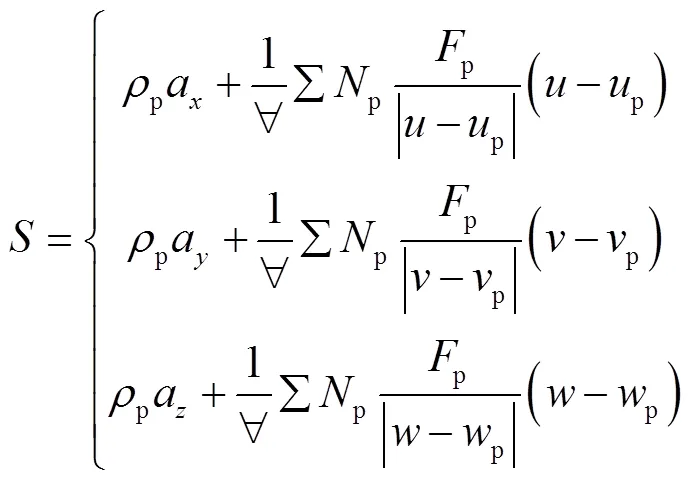

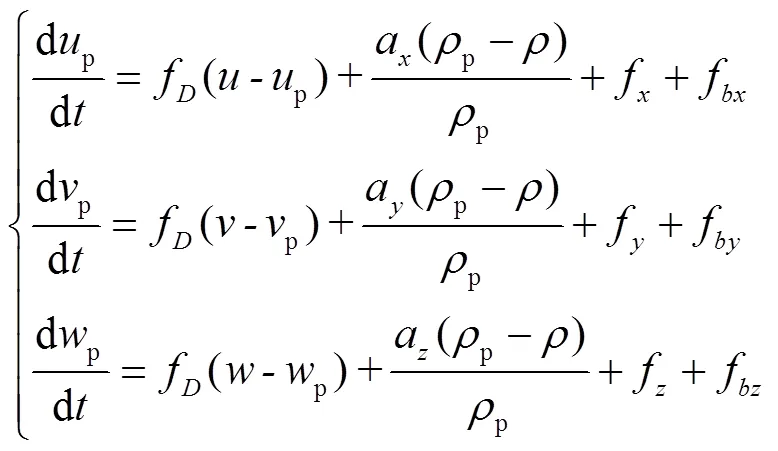

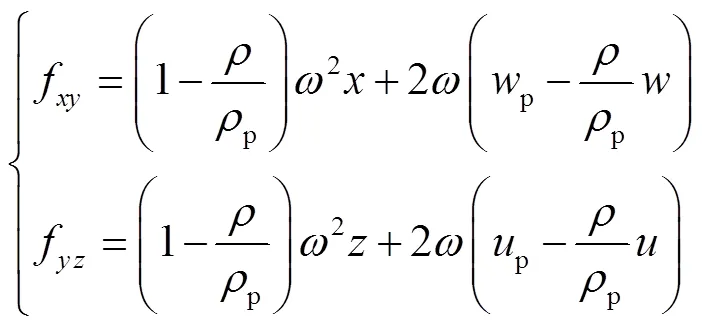

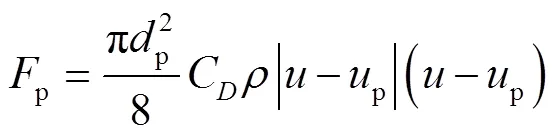

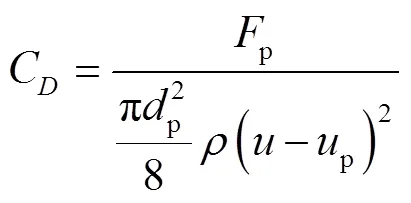

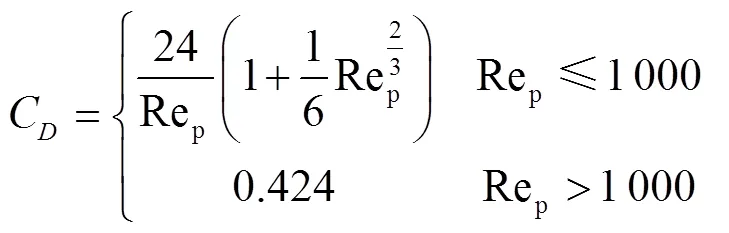

根据池塘养殖南美白对虾的尾水检测数据,将颗粒物分为2类:第1类为以残饵和代谢物为主的悬浮物,密度p1为1 160 kg/m3;第2类为以泥沙为主的沉淀颗粒物,密度p2为1 650 kg/m3。假定颗粒物为球形粒子,粒径p1、p2取5m和75m,近似认为颗粒物与壁面发生弹性碰撞,不考虑颗粒之间的相互作用力以及颗粒破碎和能量吸收。离散相模型(Discrete Phase Model,DPM)适用于本研究中固相体积分数低于10%的两相流问题。通过积分Lagrangian参考系下的离散相运动方程组,即可求解颗粒物的运动轨迹。分析颗粒物的受力,在直角坐标系下的运动方程为

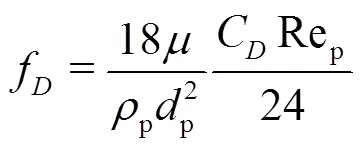

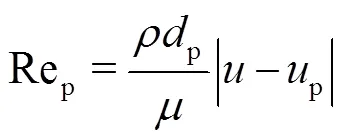

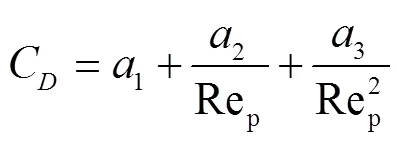

在实际的多相流动中,颗粒的阻力不仅与雷诺数有关,还和流体的湍流运动、可压缩性、流体温度与颗粒温度、颗粒形状、壁面的存在以及颗粒群的浓度等因素有关,其定义为

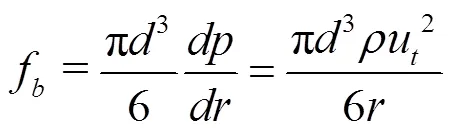

单位颗粒质量受到的向心浮力表示为

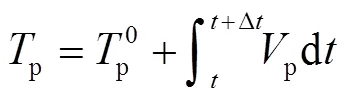

颗粒物的运动轨迹方程为

1.2.3 雷诺应力湍流模型

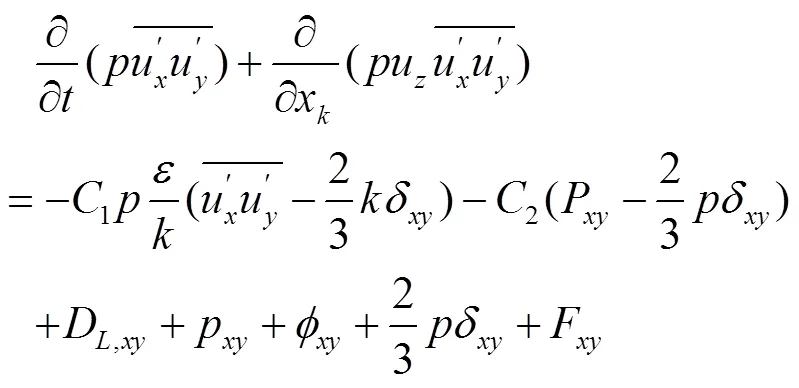

采用雷诺应力模型(Reynolds Stress Model,RSM)描述旋流分离器内部的旋转流动过程,该模型考虑了流场中的旋转、漩涡、张力等急剧变化的影响,有效地解决了由于雷诺压力和耗散速率使N-S方程不封闭的问题。目前,RSM已广泛应用于均匀湍流、自由射流、边壁射流、尾流、三维管流及旋转流等复杂湍流的数值模拟问题,所预测的平均流速分布和雷诺应力分布与实测值比较符合,尤其是预测边壁射流中的边壁效应(包括曲率效应和二次流)更为有效。RSM计算三维复杂流动问题所需的计算资源多,计算周期长,其数学模型表示为

1.3 颗粒物分离效率

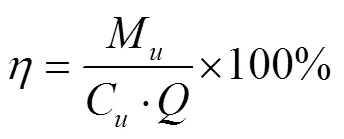

串联式旋流器的颗粒物分离效率是评估其工作性能的主要指标,其定义为第1、2级旋流器底流口的颗粒物质量流率之和与进水口颗粒物质量流率的比值,即:

1.4 边界条件与计算方法

进水口设置速度入口边界,速度分别取4、6、8 m/s,分别对应3种流量:=15.94、23.91、31.88 m3/h,底流口和溢流口均设置压力出口边界,旋流器内壁及其连接段均设置无滑移固壁边界条件。连续相的数学描述采用欧拉方法,通过求解N-S方程得到流场速度、压力等变量,速度场与压力场耦合采用SIMPLEC算法,压强插值选择Presto方法[22-23]。在求解连续相流场得到收敛解后,再进行两相流计算。颗粒相采用拉格朗日方法描述,通过对大量粒子的运动方程组积分运算即可得到其运动轨迹。欧拉-拉格朗日法中对粒子运动轨迹的计算是独立的,它们被安排在连续相流场中指定的间隙中完成,适用于描述粒子含量较少、低体积比率的两相流动问题。在串联式旋流分离器的两相内流场数值计算过程中,颗粒相与连续相可以交换质量、动量和能量,即双向耦合求解。流场计算中的速度、压力、湍流动能、湍流耗散率等项均采用二阶迎风格式。

1.5 网格独立性验证

采用混合网格划分法建立流场模型,为了提高串联式旋流器进水口、溢流口、底流口、连接段等部位的网格质量,采用结构分区、建立虚拟拓扑、在网格交接处采用网格交接面、在贴近壁面区域添加边界层网格等方法。边界层网格划分中需确定+的值,+是描述壁面法向距离的无量纲量。+过大不能准确预测边界层的流动特征,如粘性底层、过渡层、对数层等,而+过小会导致壁面法向网格数量增多,使得壁面处的网格长宽比过大而造成计算不稳定和数值误差。当边界层第1层网格厚度1 mm,网格增长率为1.2时,流场网格约为6.1×105;当边界层第1层网格厚度1 mm,网格增长率1.1时,流场网格约为8.0×105;当边界层第1层网格厚度0.5 mm,网格增长率1.1时,流场网格约为1.01×106。此三组网格模型均满足+约为1,相当于直接在粘性底层的区域进行网格划分,采用完全数值解法来得到边界层内的流动特征,适用于描述低雷诺数复杂湍流现象。图2a为串联式旋流器的网格模型。针对网格数量为6.1×105,8.0×105,1.01×106的3组模型进行网格独立性验证,采用监测线III上的轴向速度作为判断依据,其计算结果如图2b所示。结果表明,3组网格数量在监测线II上的轴向速度变化趋势相近,说明此3组网格模型均能满足计算要求,为减小计算量,确定流场模型的网格数量为6.1×105。

a. 网格模型a. Grid modelb. 网格无关性验证b. Grid independence verification

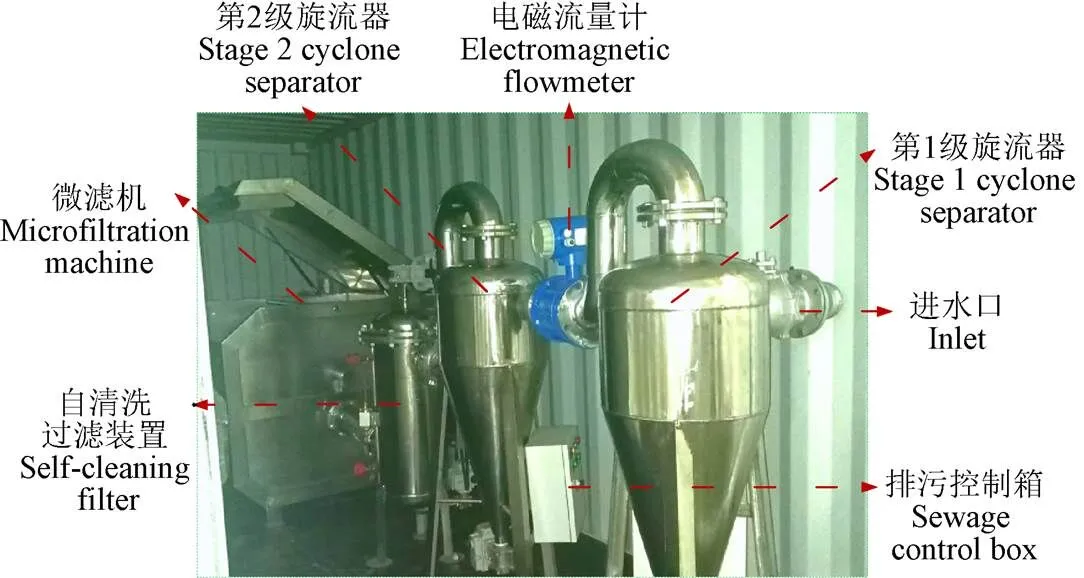

1.6 计算方法有效性验证

为验证数值计算模型的有效性,加工制造串联式旋流分离器,开展现场处理池塘养殖尾水的效果测试,并结合李建平等[14]开展的旋流器试验数据对比分析。图 3a为串联式旋流分离器实物图。文献[14]采用Bettersize 3 000 plus激光粒度仪测试了水样中的颗粒物粒径范围约为0~175m,其试验条件和结果为:设定进水口流量为1.6 m3/h,颗粒物进料速度为0.36 m/s,待试验现象稳定后,同时在进水口、底流口与溢流口取样测试其颗粒物浓度,分别为10.25%、17.04%、8.09%。在同一进水口流量条件下,数值模拟监测的进水口、底流口和溢流口的颗粒物浓度分别为10.25%、18.23%、7.12%。图3b为试验与仿真数据的对比分析结果。由此可见,数值计算结果和试验数据相近,证明了本文采用的数值计算方法有效可行。在理论建模和仿真研究的基础上,加工制造串联式旋流器。设备材料为304不锈钢,第1级旋流器总高度约1 700 mm,柱段直径425 mm,柱段高度400 mm,锥段高度约630 mm;第2级旋流器总高度1 500 mm,柱段直径350 mm;柱段高度330 mm,锥段高度约830 mm。两级旋流器的进水口和溢流口直径均为100 mm。通过电磁阀定时排污,设置排污时间间隔为5 min。现场试验得出,串联式旋流器设备的水处理量可达到80 m3/h,能够有效分离池塘中密度大的颗粒物,尤其对于含大量泥沙的底层水而言,处理效果十分明显。但难以分离呈悬浮态的小粒径颗粒物,在实际应用中,采用“旋流+过滤”组合式设备能够达到较高的分离效率。

图3 实物图及试验与仿真结果对比

2 结果与分析

2.1 不同进水口流量下的结果分析

2.1.1 速度分布

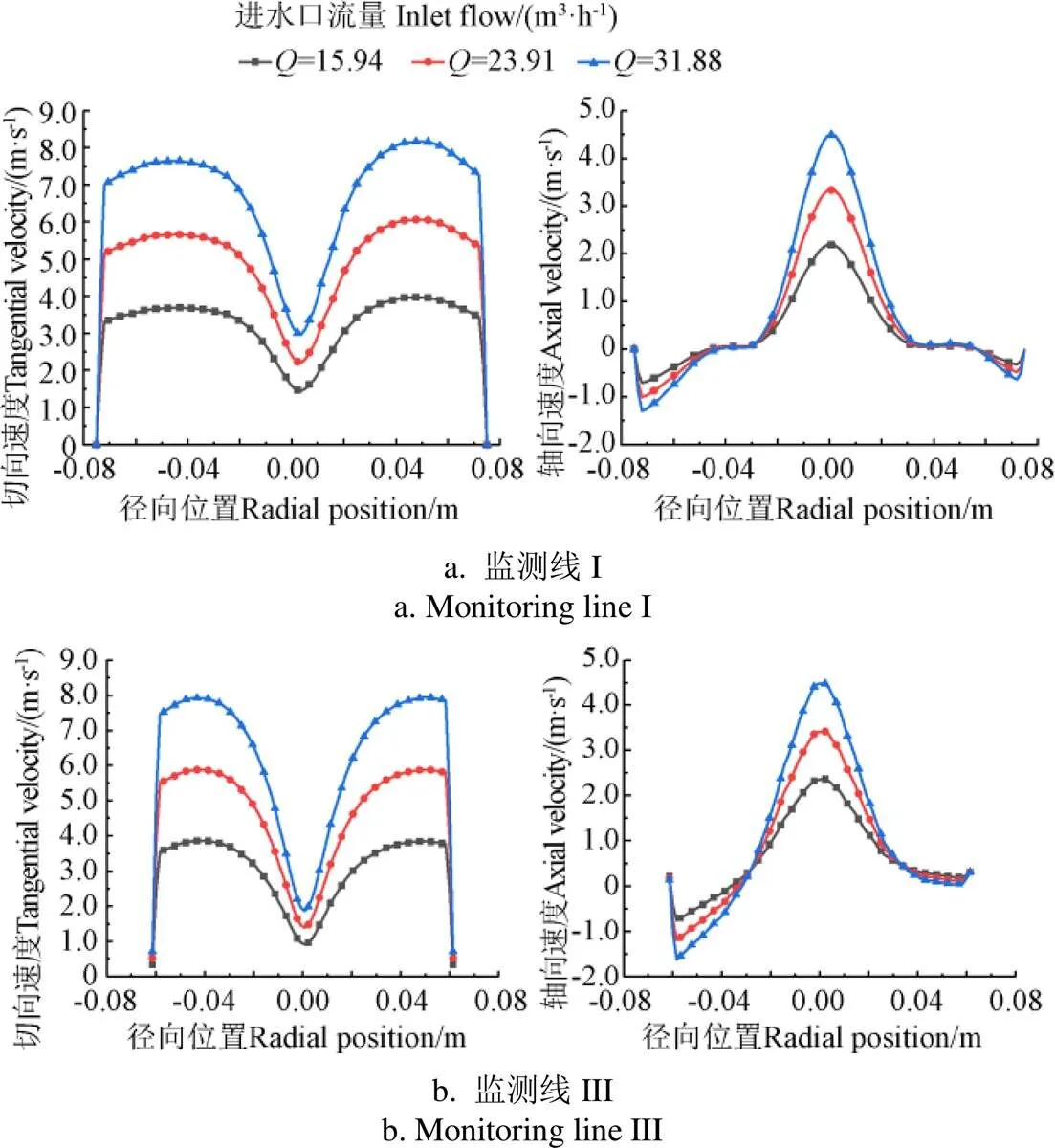

图4分别为不同进水口流量()下监测线I和监测线III上的速度变化曲线。

对比分析图4可知,随着进水口流量增大,流场切向速度和轴向速度均增大。旋流器内部复杂流动是强制涡和自由涡的组合运动,流量越大,涡流强度越强。当从15.94 m3/h增加到31.88 m3/h时,监测线I、III上轴向速度峰值分别提高了2.31、0.91 m/s;切向速度峰值分别提高了4.20、4.07 m/s,切向速度和轴向速度提高了约50%。对比图4a和图4b可知:切向速度由壁面到旋流器中心呈先升高后降低趋势,到中心处达到最低值;随着进水口流量增大,切向速度的变化梯度增大,在低流量条件下,速度变化较大的范围集中在中心区附近;轴向速度由壁面到旋流器中心位置先降低后升高,在中心位置达到峰值;进水口流量越大,靠近进水口一侧的轴向速度在反方向上的增加速率越快,变化梯度越大,但另一侧近壁面区域的轴向速度随流量的变化幅度不大,中心位置两侧会存在两个零值点,这是内外旋流临界点[24-26]。对于高密度、大粒径颗粒物而言,旋流器内流场的切向速度所产生的离心力是固液分离的主要因素,但对低密度、小粒径颗粒物的影响不明显。

图4 不同进水口流量下监测线I、III上的速度曲线

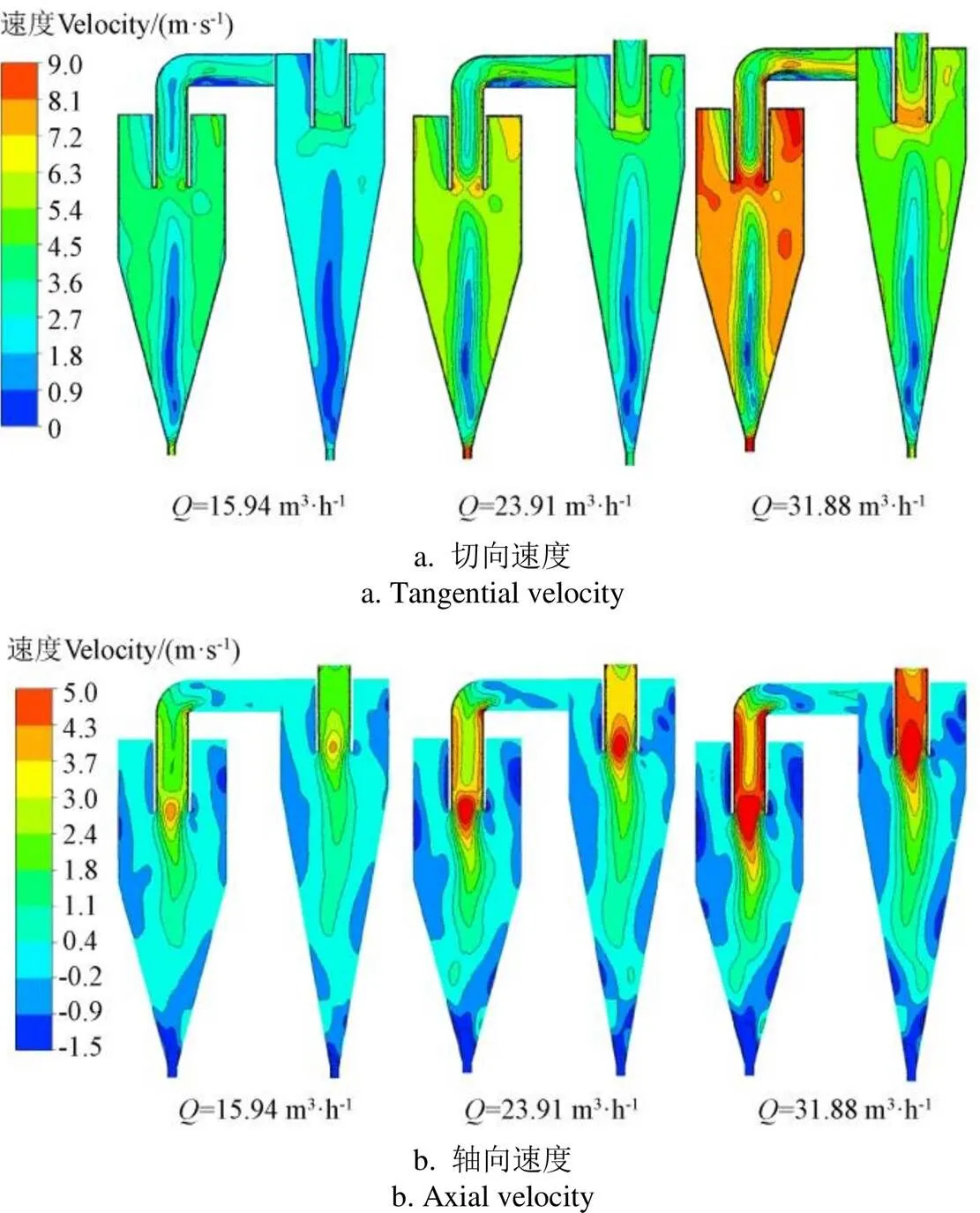

图5为不同进水口流量()下监测面I上的速度分布云图。对比分析可知,随着进水口流量增加,旋流器内流场的速度增大,涡流强度增强,内旋流速度呈向上递增趋势,在旋流器顶部近壁面区域的切向速度较大,在溢流口处的轴向速度达到峰值。当为15.94 m3/h时,第1、2级旋流器的最大切向速度分别达到5.38、4.48 m/s,最大轴向速度分别达到4.28、3.99 m/s;当为23.91 m3/h,第1、2级旋流器最大切向速度分别达到8.81、6.09 m/s,最大轴向速度分别达到6.26、5.85 m/s;当为31.88 m3/h时,第1、2级旋流器最大切向速度分别达到11.78、8.16 m/s,最大轴向速度分别达到8.32、7.79 m/s。在两级旋流器的连接段,流场紊乱复杂,从第1级旋流器溢流口排出的流体以旋转运动进入第2级旋流器,导致第2级旋流器的水流涡流强度增强。另外,随着流量增大,进入第2级旋流器流体切向速度增大,这有助于第2级旋流器对于大颗粒物的分离。

图5 不同进水口流量(Q)下监测面I上的速度分布云图

2.1.2 分流比与压力降

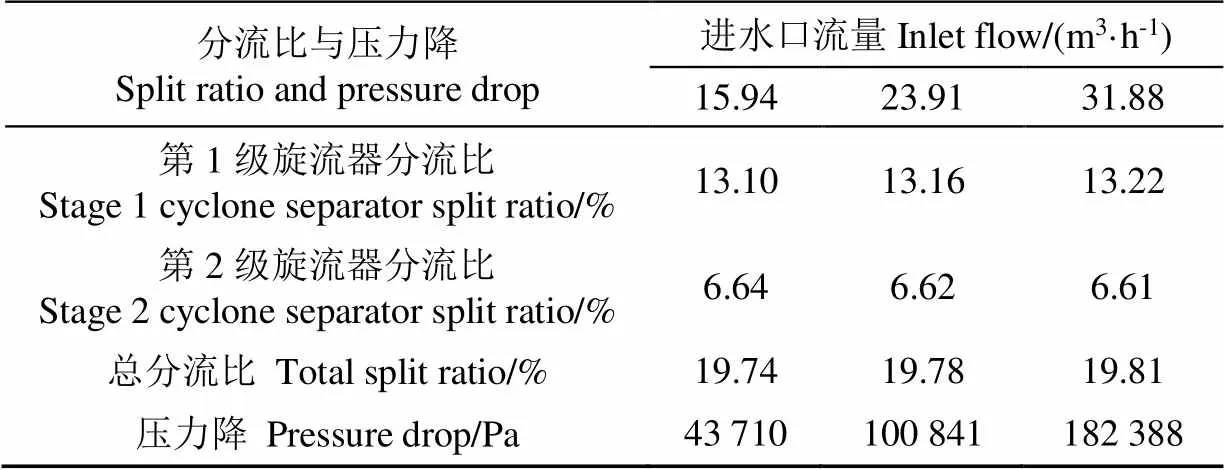

旋流器的分流比指底流口排出的水流流量占进水口流量的百分比,是衡量旋流器工作性能的指标。旋流器的压力降指溢流口与进水口之间的压力差,是体现旋流器工作能耗的指标。表2为不同进水口流量()下的分流比和压力降。

表2 不同进水口流量下的分流比和压力降

对比分析可知:随着流量增加,压力降增大,但分流比的变化幅度不大。当为15.94 m3/h时,压力降为43 710 Pa,第1级旋流器分流比占总分流比的66.36%;当为23.91 m3/h时,压力降为100 841 Pa,第1级旋流器分流比占总分流比的66.53%;当为31.88 m3/h时,压力降为182 388 Pa,第1级旋流器分流比占总分流比的66.73%,说明随着流量的增加,工作能耗升高。

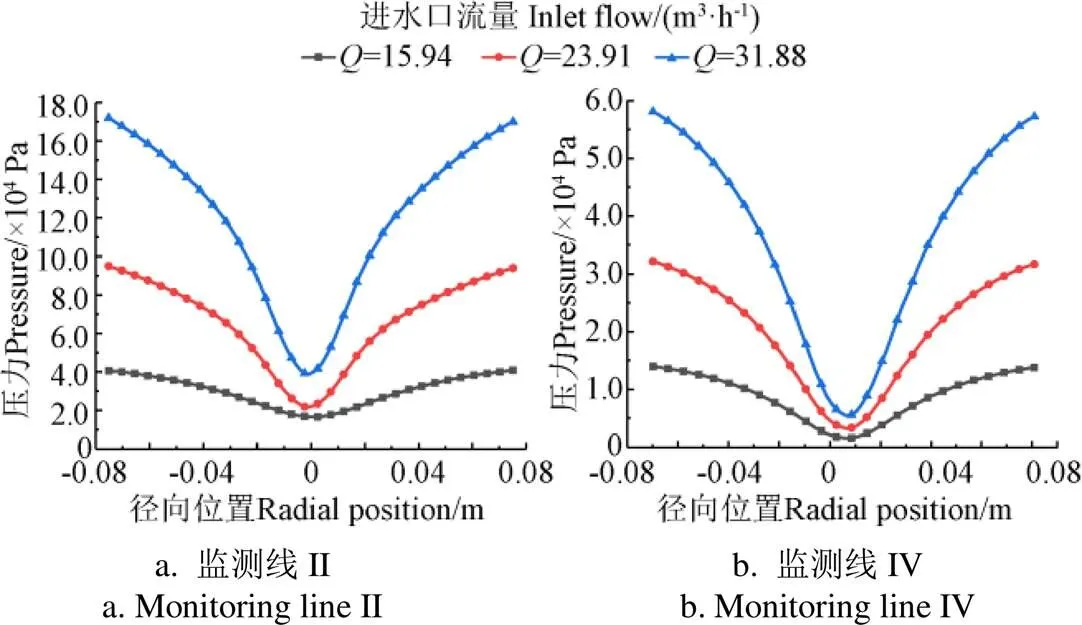

旋流器能量损失的主要来自于是压力损失,为了分析两级旋流器内部不同部位的压力变化,图6给出了不同进水口流量()下监测线II、IV的压力变化曲线。总体来看:不同监测线上的压力分布呈抛物线型且关于中心轴对称分布趋势,在壁面处达到最高,在中心位置达到最低。第1级旋流器的压力明显高于第2级旋流器,当Q为15.94 m3/h时,第1级旋流器在监测线II上的压力峰值达到4.06×104Pa,压力差为2.38×104Pa,第2级旋流器在监测线IV上的压力峰值达到1.39×104Pa,压力差为1.23×104Pa;当Q达到31.88 m3/h时,第1级旋流器在监测线II上的压力峰值达到1.72×105Pa,压力差为1.33×105Pa,第2级旋流器在监测线IV上的压力峰值达到5.81×104Pa,压力差为5.25×104Pa。这是由于流体经过第1级旋流器后从溢流口排出的水流速度降低,导致第2级旋流器压力降低。此外,随着流量增加,旋流内部不同监测线上的压力变化梯度增大,说明处在流场中相同粒径、密度的颗粒物所受压力差增大,从而颗粒物所受的向心浮力增加。

图6 不同进水口流量下监测线II、IV的压力曲线

2.1.3 颗粒物分离效率

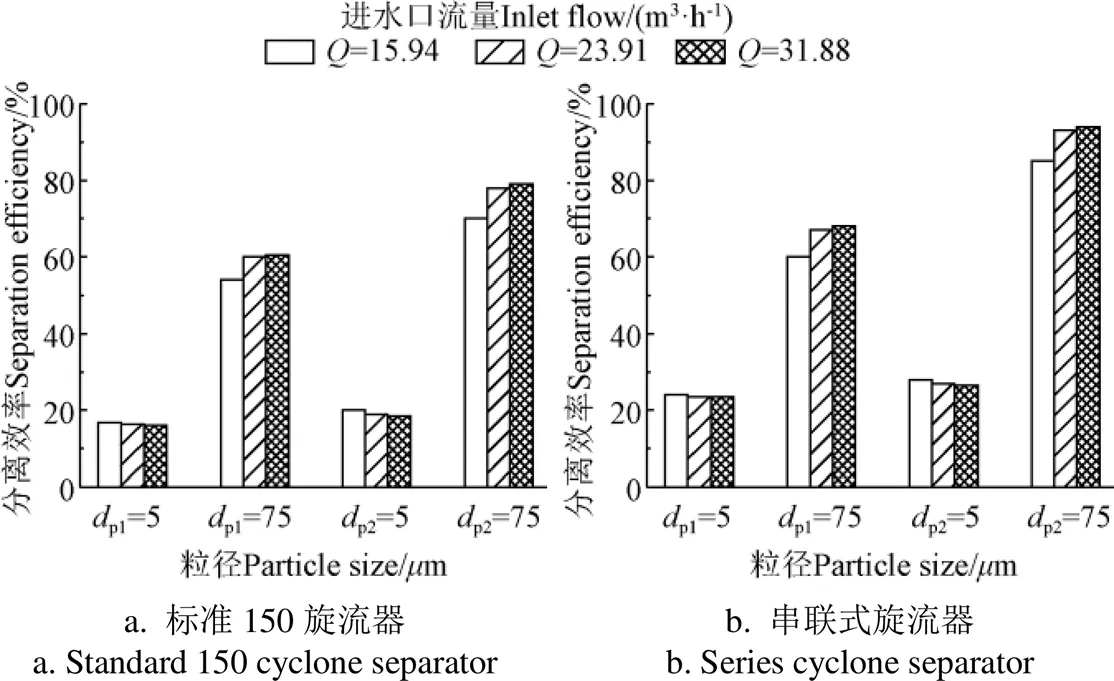

图7为不同进水口流量()下两类颗粒物的分离效率。

注:dp1、dp2分别为悬浮颗粒物和沉淀颗粒物的粒径。

对比分析可知:在同一流量条件下,串联式旋流器的分离效率更高,这是由于第2级旋流器对第1级旋流器逃逸出来的颗粒物可得到再次分离。旋流分离器对大粒径沉淀颗粒物的分离效率更高,这是由于沉淀颗粒物的密度高,所受重力和离心力大,易从底流口排出。对于5m的小粒径颗粒物而言,分离效率随着流量的变化不显著,这是由于切向速度和轴向速度增加,涡流强度增加,小粒径颗粒物受到内旋流影响不沿着壁面运动,从底流口排出的比例降低,从溢流口排出的比例提高。对于75m大粒径颗粒物而言,分离效率随着流量的增加而提高,这是由于流量的增大导致颗粒物所受离心力增大,大颗粒聚集在壁面而易实现分离。但是,当高于23.91 m3/h时,颗粒物的水力停留时间缩短,分离效率的增加幅度显著降低,说明继续增大进水口流量对于固液分离不仅不会产生明显效果,还将导致设备的运行能耗增加。

2.2 不同旋流器锥角下的结果分析

2.2.1 速度分布

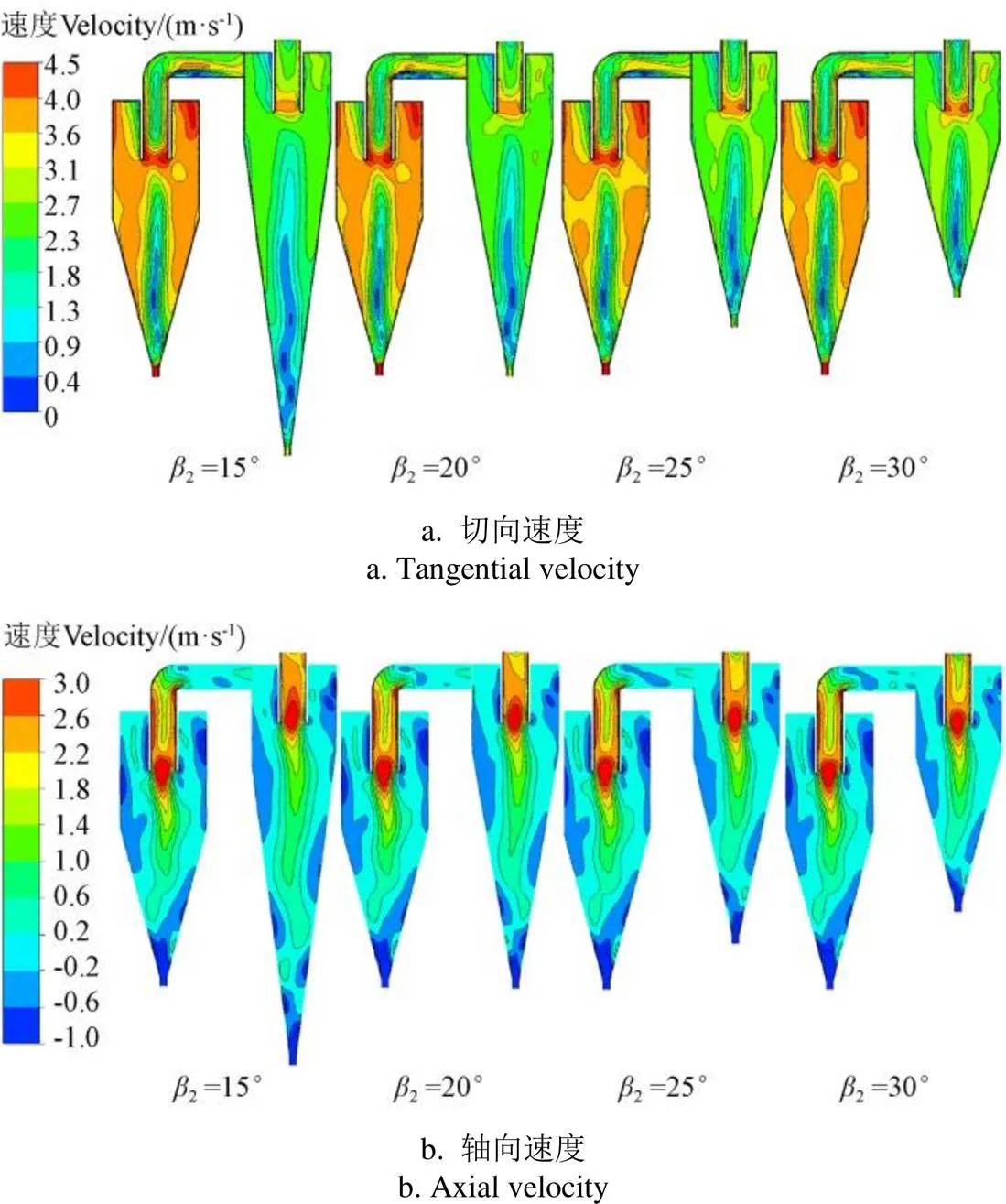

研究表明:适当减小旋流器的锥角并增加锥段长度,有助于降低水流阻力,延长颗粒物在旋流区停留的时间,进而提高其分离效率[27-28]。为了对比分析旋流器锥角对内流场特性和分离效率的影响,图8给出了进水口流量为15.94 m³/h情况下,不同锥角(2)下监测面I的速度分布云图。对比分析可知:随着第2级旋流器的锥角2增大,第1级旋流器切向速度和轴向速度的变化不显著,而第2级旋流器内部切向速度增大,轴向速度影响基本无影响,当2为15°、20°、25°、30°,第2级旋流器最大切向速度分别为3.81、4.02、4.24、4.39 m/s,说明锥角的增大,颗粒物受到的离心力增大。另外,随着第2级旋流器2增大,锥段长度越短,内部空间减小,将导致颗粒物在旋流器中停留时间减短,不利于颗粒物分离。

2.2.2 分流比与压力降

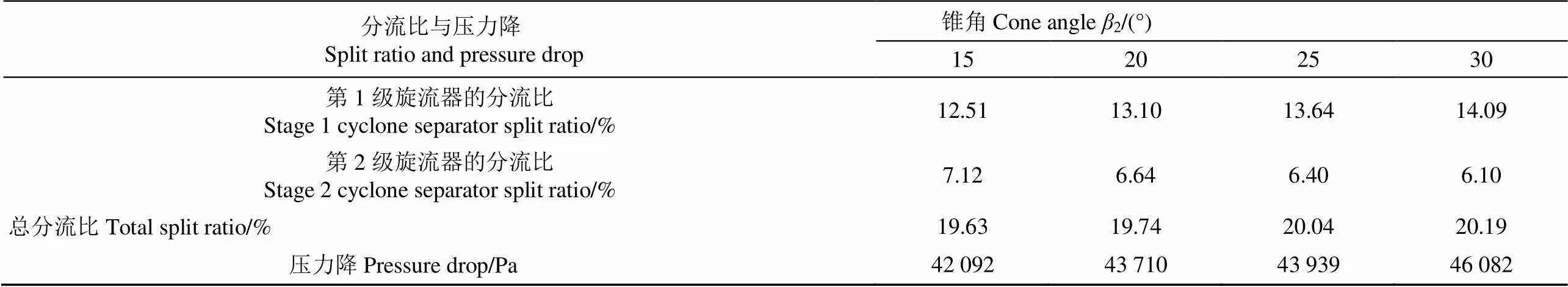

表3为进水口流量为15.94 m³/h情况下,不同锥角下的分流比和压力降。结果表明:随着旋流器的锥角增大,总分流比增加,压力降增加。当第二级旋流器的锥角2为15°时,压力降为42 092 Pa,第1级旋流器分流比占总分流比的63.7%;当2增加到30°时,压力降为46 082 Pa,第1级旋流器分流比占总分流比的69.8%。图 9为进水口流量为15.94 m³/h情况下在监测线II、IV上的压力分布,说明随着锥角2的增大,旋流器内部空间变小,导致旋流器工作能耗升高。

图9为不同锥角(2)下监测线II、IV的压力变化曲线。对比分析图9a和b可知:沿旋流器壁面到中心位置,左右两侧的压力均降低且呈轴对称分布趋势,在中心处压力达到最低值,尤其是第2级旋流器中心部位的压力更低。随着2增大,两级旋流器内部的压力均增大,壁面位置的压力最高,且第1级旋流器压力明显高于第2级,说明进入第2级旋流器的流体动能减小。但是,第1级旋流器壁面到中心的压力差变化幅度小于第2级旋流器,当2为15°时,第1级旋流器在监测线II上的压力差为2.41×104Pa,第2级旋流器在监测线IV上的压力差为9.9×103Pa;当2增加到30°时,第1级旋流器在监测线II上的压力差为2.39×104Pa,第2级旋流器在监测线IV上的压力差为1.65×104Pa,说明随着锥角的增大,流场中颗粒物所受向心浮力增大。

图8 不同锥角(β2)下监测面I的速度分布云图

表3 不同锥角下的分流比和压力降

图9 不同锥角下监测线II、IV的压力变化曲线

2.2.3 颗粒物分离效率

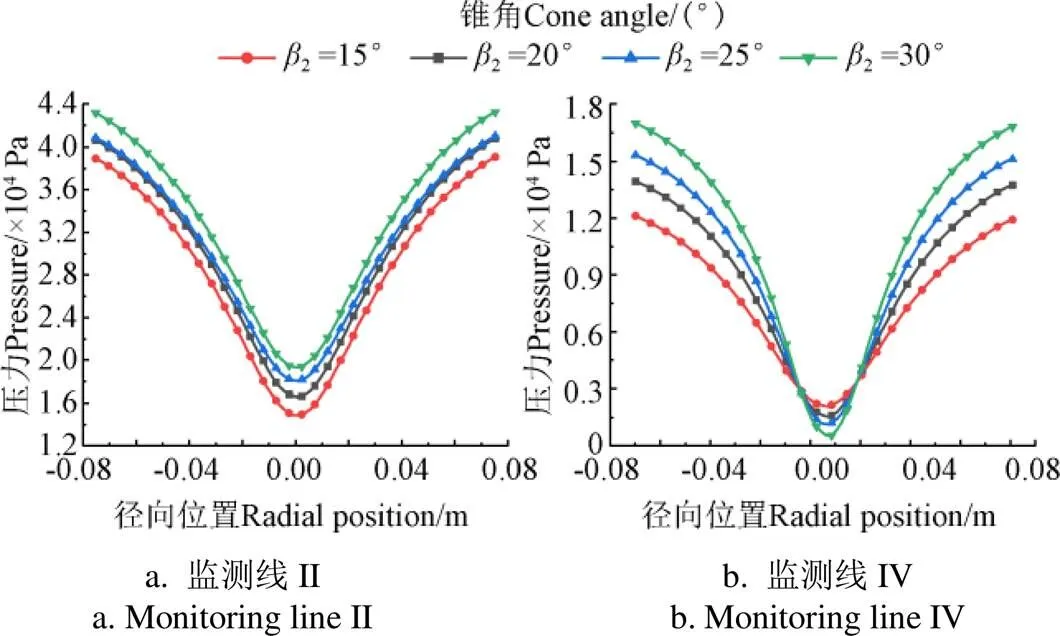

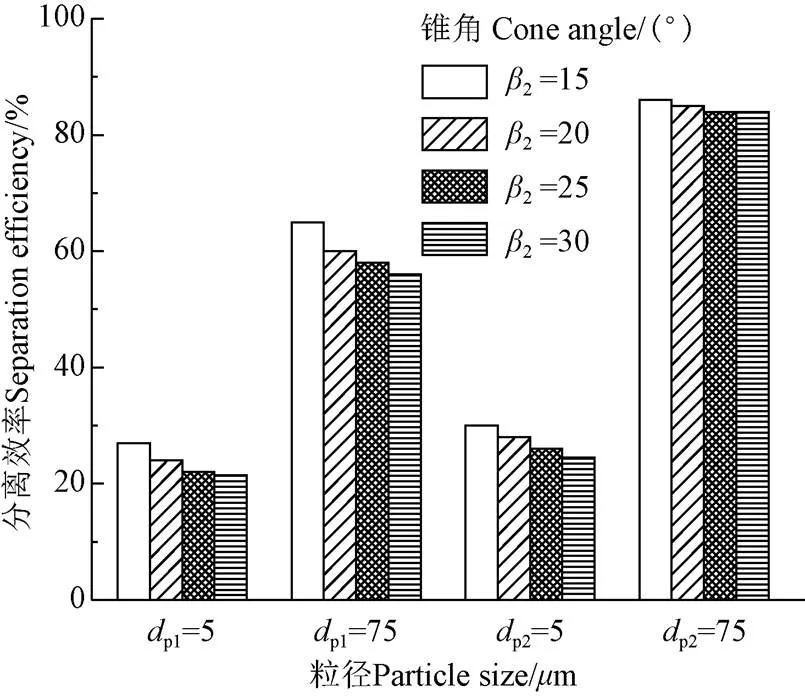

图10为进水口流量为15.94 m³/h情况下,不同锥角(2)下的颗粒物分离效率。

图10 不同锥角(β2)下的颗粒物分离效率

结果表明:随着2增大,同一粒径颗粒物的分离效率呈下降趋势,理论上来讲,随着旋流器内流场切向速度的增加,颗粒所受离心力也逐渐增加,有利于降低分离粒径。但是,由于旋流器中的切向速度是通过压力势能转化而来的,随着锥角的增加,水力旋流器内的压强和压强梯度均迅速升高,颗粒在径向上所受压力梯度力也明显增加,又不利于分离粒径的降低。此外,随着锥角的增大,旋流器内部空间相应减小,导致颗粒在旋流器内的停留时间变短,不利于颗粒物分离。对比分析p为75m的悬浮颗粒物和沉淀颗粒物,悬浮物受到锥角的影响更为显著,这是由于沉淀颗粒物的密度大,所受到的离心力大,受压力梯度力和阻力的影响较小。在同一锥角下,随着颗粒物粒径增大,分离效率提高。此外,沉淀颗粒物的排出率高于悬浮颗粒物,对于p为75m的沉淀物而言,串联式旋流器的分离效率可达到80%,但对于同粒径的悬浮物分离效率约为60%。对于p为5m的2类颗粒物而言,串联式旋流器的分离效率差别不明显,最高约为30%。由此可见,旋流器应用于池塘养殖尾水处理中适合分离高密度、大粒径颗粒物,但难以分离呈悬浮态的细小颗粒物,在实际应用中,采用“旋流+过滤”组合式设备能够达到较高的颗粒物分离效率。

3 讨 论

池塘养殖尾水中含有大量的泥沙等高密度颗粒物,如直接采用过滤式分离设备,如微滤机、弧形筛等存在能耗高、易堵塞或损坏滤网等问题。旋流器作为一种离心式分离装置,具有无能耗、占地少,组装拆卸方便等优点。在池塘养殖尾水处理中,采用“旋流+过滤”组合式分离方法不仅能降低微滤机的工作负荷,且有助于减少微滤机的反冲洗频率而降低能耗。

结合串联式旋流器的水动力学特性和分离效率研究,拟提出一种通过多级“旋流+过滤”的组合式固液分离技术处理池塘养殖尾水。设计方案由第1级旋流分离器、第2级旋流分离器、自清洗过滤装置、微滤机4部分组成,如图11所示。旋流分离器底流口排污采用定时开启模式,自清洗过滤器滤网孔径为0.1 mm,微滤机滤网孔径为0.075 mm。工作过程为:池塘养殖尾水从旋流器进入并分离高密度、大粒径颗粒物后,再依次进入自清洗过滤装置和微滤机,进一步分离小粒径悬浮颗粒物,在现场测试中取得了较好的实际应用效果。

图11 池塘养殖尾水颗粒物分离组合式设备

4 结 论

本文设计了一种新型串联式旋流分离器。基于欧拉-拉格朗日方法,结合雷诺应力湍流模型与离散相模型,建立了串联式旋流器的三维两相内流场数值计算模型。在对比试验数据验证数值计算方法有效性的基础上,研究了串联式旋流器的分离效率及其影响因素,得到以下结论:

1)随着进水口流量增加,旋流器内部切向速度和轴向速度均增大,切向速度由壁面到旋流器中心呈先升高后降低趋势,到中心处达到最低值,轴向速度由壁面到旋流器中心位置先降低后升高,在中心位置达到峰值;在低流量条件下,速度变化较大的范围集中在中心区附近,涡流强度增强,内旋流速度呈向上递增趋势,在旋流器顶部近壁面区域的切向速度较大,在溢流口处的轴向速度达到峰值;随着第2级旋流器的锥角增大,第1级旋流器切向速度和轴向速度的变化不显著,而随着第2级旋流器内部空间减小,颗粒物水力停留时间缩短。

2)随着进水口流量增大,溢流口与进水口之间的压力差增大,但分流比的变化幅度不大,旋流器内部不同监测线上的压力变化幅度增大,第1级旋流器的压力明显高于第1级旋流器;随着第2级旋流器的锥角增大,总分流比增加,压力降增加,沿旋流器壁面到中心位置,左右两侧的压力均降低且呈轴对称分布,在中心位置达到最低压力值,尤其是第2级旋流器中心部位的压力更低。

3)在同一流量条件下,串联式旋流器比工业标准150旋流器的分离效率高;随着流量增加,对于粒径为5m颗粒物的分离效率变化不显著,但对粒径为75m颗粒物的分离效率明显提高;当流量高于23.91 m3/h时,分离效率的增加幅度显著降低;随着旋流器的锥角增加,对同一粒径颗粒物的分离效率降低,且悬浮物受到锥角的影响更为显著;沉淀物的排出率高于悬浮物,对于粒径为75m的沉淀物而言,串联式旋流器的分离效率可达80%以上,但对于同粒径悬浮物的分离效率约为60%;对于粒径为5m的2类颗粒物而言,串联式旋流器的分离效率较低,最高约为30%。旋流器应用于池塘养殖尾水处理中适合分离高密度、大粒径颗粒物,难以分离呈悬浮态的细小颗粒物,在实际应用中,采用多级“旋流+过滤”组合式设备能够达到较高的颗粒物分离效率。

[1] 刘洋,赵立新,张爽,等. 过滤-旋流耦合技术在非均相分离中的研究及应用[J]. 机械工程学报,2022,58(4):120-154.

Liu Yang, Zhao Lixin, Zhang Shuang, et al. Research and application of filtering-swirl coupling technology in Heterogeneous Separation[J]. Journal of Mechanical Engineering, 2022, 58(4): 120-154. (in Chinese with English abstract)

[2] Li P J, Wang C, Liu G H, et al. A hydroponic plants and biofilm combined treatment system efficiently purified wastewater from cold flowing water aquaculture[J]. Science of The Total Environment, 2022, 821: 153534.

[3] Liu W C, Xu B, Tan H X, et al. Investigating the conversion from nitrifying to denitrifying water-treatment efficiencies of the biofloc biofilter in a recirculating aquaculture system[J]. Aquaculture, 2021, 550: 737817.

[4] Li S H, Liu Z M, Chang Y L, et al. Removal of coke powders in coking wastewater using a hydrocyclone optimized by n-value[J]. Science of The Total Environment, 2020, 752: 141887.

[5] Alves D G, Silva J, Quintino D B, et al. Desander mini-hydrocyclones applied to the separation of microspheres and sand in non-newtonian fluid: Efficiencies and drag analysis[J]. Separation and Purification Technology, 2019, 234: 116131.

[6] Bicalho I C, Mognon J L, Shimoyama J, et al. Separation of yeast from alcoholic fermentation in small hydrocyclones[J]. Separation & Purification Technology, 2012, 87: 62-70.

[7] Riesenberg J M, Biega B, Tienhaara M, et al. Two-stage de-oiling testing for qualification with MEG presence[C]. Offshore Technology Conference, 1-4 May, Houston, Texas, USA. 2017.

[8] 王云超,杨月明,聂小保. 两级串联水力旋流器原位处理疏浚泥水[J]. 环境工程,2019,37(12):120-125.

Wang Yunchao, Yang Yueming, Nie Xiaobao. In situ treatment for dredged sediment with two-stage hydrocyclones[J]. Environmental Engineering, 2019, 37(12): 120-125. (in Chinese with English abstract)

[9] 赵传伟,李增亮,董祥伟,等. 井下双级串联式水力旋流器数值模拟与实验[J]. 石油学报,2014,35(3):551-557.

Zhao Chuanwei, Li Zengliang, Dong Xiangwei, et al. Numerical simulation and experiment of downhole two-stage tandem hydrocyclone[J]. Acta Petrolei Sinica, 2014, 35(3): 551-557. (in Chinese with English abstract)

[10] Fontein F J, Van Kooy J G, Leniger H A. The influence of some variables upon hydrocyclone performance[J]. British Chemical Engineering, 1962, 7(1): 410-420.

[11] Wang B, Yu A B. Numerical study of particle-fluid flow in hydrocyclones with different body dimensions[J]. Minerals Engineering, 2006, 19(10): 1022-1033.

[12] Ghodrat M, Kuang S B, Yu A B, et al. Numerical analysis of hydrocyclones with different conical section designs[J]. Minerals Engineering Minerals Engineering, 2014, 62: 74-84.

[13] Yang Q, Wang H L, Yi L, et al. Solid/liquid separation performance of hydrocyclones with different cone combinations[J]. Separation & Purification Technology, 2010, 74(3): 271-279.

[14] 李建平,吴康,何相逸,等. 基于CFD的养殖水体固液旋流分离装置数值模拟与验证[J]. 农业工程学报,2019,35(11):182-187.

Li Jianping, Wu Kang, He Xiangyi, et al. Numerical simulation and validation of solid-liquid cyclone separation device for aquaculture water based on CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(11): 182-187. (in Chinese with English abstract)

[15] Hwang K J, Lyu S Y, Nagase Y. Particle separation efficiency in two 10mm hydrocyclones in series[J]. Journal of the Taiwan Institute of Chemical Engineers, 2009, 40(3): 313-319.

[16] Jacobsson S, Austrheim T, Hoffmann A C. Experimental and computational fluid dynamics investigation of the flow in and around once-through swirl tubes[J]. Industrial & Engineering Chemistry Research, 2006, 45(19): 6525-6530.

[17] Fu S, Qian Y, Yuan H, et al. Effect of cone angles of a hydrocyclone for the separation of waste plastics with low value of density difference[J]. Waste Management 2021, 140: 183-192.

[18] 喻黎明,邹小艳,谭弘,等. 基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J]. 农业机械学报,2016,47(1):126-132.

Yu Liming, Zou Xiaoyan, Tan Hong, et al. 3D numerical simulation of water and sediment flow in hydrocyclone based on coupled CFD-DEM[J]. Journal of Agricultural Machinery, 2016, 47(1):126-132. (in Chinese with English abstract)

[19] 高扬,刘合,张勇. 采出液含砂量对井下两级串联旋流器分离性能的影响[J]. 东北石油大学学报,2018,42(1):112-120, 128.

Gao Yang, Liu He, Zhang Yong. Effect of sand content in produced fluid on separation performance of downhole two-stage series cyclone[J]. Journal of Northeast Petroleum University, 2018, 42(1): 112-120, 128. (in Chinese with English abstract)

[20] Tian J, Ni L, Song T, et al. CFD simulation of hydrocyclone separation performance influenced by reflux device and different vortex-finder lengths[J]. Separation and Purification Technology, 2019, 233: 116013.

[21] Zhang Y, Liu P, Jiang L, et al. The study on numerical simulation and experiments of four product hydrocyclone with double vortex finders[J]. Minerals, 2018, 9(1): 23

[22] Yang Y, Wen C. CFD modeling of particle behavior in supersonic flows with strong swirls for gas separation[J]. Separation and Purification Technology, 2017, 174: 22-28.

[23] Vakamalla T R, Kumbhar K S, Gujjula R, et al. Computational and experimental study of the effect of inclination on hydrocyclone performance[J]. Separation & Purification Technology, 2014, 138: 104-117.

[24] Hou D X, Zhao Q, Cui B Y, et al. Geometrical configuration of hydrocyclone for improving the separation performance[J]. Advanced Powder Technology, 2022, 33(2): 103419.

[25] Dh A, Bc A, Hao Z A, et al. Designing the hydrocyclone with flat bottom structure for weakening bypass effect[J]. Powder Technology, 2021, 394: 724-734.

[26] 张俊,车轩,贾广臣,等. 人工坝体对长江上游鱼类栖息地流域水动力学特性的影响[J]. 农业工程学报,2021,37(5):140-146.

Zhang Jun, Che Xuan, Jia Guangchen, et al. Effects of artificial dams on hydrodynamic characteristics of fish habitats in upper reaches of Yangtze River[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37 (5): 140-146. (in Chinese with English abstract)

[27] Meyer E J, Craig I K. The development of dynamic models for a dense medium separation circuit in coal beneficiation[J]. Minerals Engineering, 2010, 23(10): 791-805.

[28] Chang Y L, Ti W Q, Wang H L, et al. Hydrocyclone used for in-situ sand removal of natural gas-hydrate in the subsea[J]. Fuel, 2021, 285(15):119075.

Hydrodynamic characteristics and separation efficiency of the series cyclone separator for pond aquaculture tail water treatment

Zhang Jun1,2, Liu Aosheng1, Li Le1, Cao Shouqi1

(1.,,201306,; 2.,201306,)

To improve the yield and benefit of aquaculture, intensive aquaculture model with high stocking density and high feeding amount is generally adopted for pond culture. However, the residual bait and manure, chemicals, antibiotics and other pollutants generated during aquaculture into the water, causing great pollution of the surrounding environment, and even caused lake degradation, marine red tide and other adverse environmental pollution phenomena, resulting in a sharp decline in biodiversity, which has become a bottleneck limiting the sustainable development of China's aquaculture industry. Therefore, the pond aquaculture tailwater treatment equipment with small size, low cost and high efficiency is the key technology to be urgently solved in the aquaculture field. Cyclone separator is a centrifugal separation device, has the advantages of no energy consumption, small size, convenient assembly and disassembly, and is widely used in petrochemical industry, water sand separation, industrial sewage treatment and other fields. In order to apply multi-stage cyclone separation technology to purify pond aquaculture tailwater and solve the problems of short hydraulic retention time and low separation efficiency of cyclone separator, the series cyclone separator was designed. According to the wastewater characteristics of Penaeus vannamei cultured in ponds and referring to the structural parameters of industrial standard 150 cyclone separator. Based on Eulerian-Lagrangian method, combined with the Reynolds Stress Turbulence Model and the Discrete Phase (DPM) Model, a three-dimensional numerical simulation model of two-phase flow was established. On the basis of comparing the experimental data to verify the effectiveness of the numerical method and grid independence analysis,the influence mechanisms of inlet flow rate, cone angle, particle size and density on flow field characteristics and separation efficiency were analyzed, and a solid-liquid separation technology for pond aquaculture wastewater by multi-stage “swirl + filtration” was proposed. The results show that, at the same flow rate, the separation efficiency of the series cyclone separator is higher than the industrial standard 150 cyclone separator. With the increase of the inlet flow rate in a certain range, the tangential velocity, axial velocity, shunt ratio, pressure drop and turbulence intensity increase in flow fields of the seriescyclone separator, and the separation efficiency of particles with size of 75m increases significantly, while the changes of 5m particles are not significant. When the flow rate is higher than 23.91 m3/h, the increase of separation efficiency is significantly reduced; With the cone angle of the cyclone separator decreases, the water flow resistance, pressure drop and split ratio decrease, which is helpful to increase the residence time of particles in the swirl zones and improve the separation efficiency. With the increase of particle density and size, the separation efficiency of the cyclone separator increases, the sediments with particle size of 75m reaches 80%, and suspensions with the same particle sizes are about 60%. However, the separation efficiencies of particles with 5m particle size are not significantly different, both are less than 30%. The research can provide a theoretical basis for the optimal design of cyclone separator and its application in pond aquaculture tailwater.

aquaculture tailwater; cyclone separator; two-phase flow; internal flow field; separation efficiency; hydrodynamics

10.11975/j.issn.1002-6819.2022.20.006

S951

A

1002-6819(2022)-20-0049-10

张俊,刘奥胜,李乐,等. 用于池塘养殖尾水处理的串联式旋流器水动力特性及分离效率[J]. 农业工程学报,2022,38(20):49-58.doi:10.11975/j.issn.1002-6819.2022.20.006 http://www.tcsae.org

Zhang Jun, Liu Aosheng, Li Le, et al. Hydrodynamic characteristics and separation efficiency of the series cyclone separator for pond aquaculture tail water treatment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(20): 49-58. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.20.006 http://www.tcsae.org

2022-05-11

2022-09-07

上海市科技兴农重点项目(沪农科推字(2021)第3-1号);国家重点研发计划“蓝色粮仓科技创新”重点专项(2019YFD0900800);大洋渔业资源可持续开发教育部重点实验室开放基金(A1-2006-21-200205).

张俊,博士,副教授,主要研究方向为渔业工程水动力学、计算流体力学。Email:zhangjun@shou.edu.cn