某水库胶凝砂砾石坝筑坝技术分析

2022-02-05郑雪云南水利水电职业学院

郑雪 云南水利水电职业学院

卢民 中国电建集团昆明勘测设计研究院有限公司

杨璐瑶 蒋源 云南水利水电职业学院

1.前言

近年来,随着国家对环境保护的重视,水利工程施工中如何减少对工程建筑材料的需求,充分利用现场材料,减小弃渣处置,减轻大坝对环境的影响成为坝型选择的一个重要因素。胶凝砂砾石坝是在碾压混凝土坝和面板堆石坝的基础上发展而来的一种新坝型。因其具有对骨料的要求较低,可以利用坝基开挖的砂砾石,节约工程造价等优势,成为近年来专家学者研究的一种新坝型,具有广阔的应用前景。

现阶段,我国已建胶凝砂砾石坝主要用于临时工程,用于永久挡水坝体项目较少。本文以某水库胶凝砂砾石坝工程为例,进行胶凝砂砾石坝施工技术分析,为其他类似工程设计提供一定的借鉴。

2.工程概况

2.1 工程概况

某水库工程位于黔东南州雷山县境内,水库坝址控制流域面积28.6km,水库总库容447万m,水库的功能为城镇供水、城镇防洪及农业灌溉。枢纽由胶凝砂砾石重力坝+坝顶开敞式溢洪道+右岸泄洪底孔+右岸取水建筑物组成,最大坝高47.0m。

2.2 工程地质

2.2.1 地形地貌

坝址位于两岔河口下游 120m处,坝址河流总体呈东西向,河谷形态在横剖面上呈较对称“V”型河谷,河床高程为 854.7m。河床左右两岸均以山脊地形为主,自然坡度为35°~40°。左岸山体三面临空,地形上缓下陡,顶部较为平缓。右岸地形相对较完整,整体为冲沟相间的斜坡地形,右坝肩上下游均发育冲沟,对坝肩地形切割,形成较为孤立山脊地形。

2.2.2 工程地质条件

坝址两岸缓斜坡地带多见残坡积粘土夹碎石分布,河床部位普遍被冲洪积砂卵石覆盖,两岸地形陡峻处,多见基岩出露。下伏地层为下江群乌叶组第二段(Ptwy)薄层、极薄层夹少量中厚层深灰、灰黑色千枚状绢云母板岩夹少量灰色变余粉-细砂岩。现按年代由新到老,将坝址区出露地层列述如下。

(1)第四系覆盖层(Q)。冲洪积物(Q):上部灰、褐黑色砂质粘土夹少量碎石,局部含大粒径块石,厚0~3m,下部为砂砾石层,厚 0~2m,主要分布于河床及冲沟底部。

(2)基岩。下江群乌叶组第二段(Ptwy):薄层、极薄层夹少量中厚层深灰、灰黑色千枚状绢云母板岩夹少量灰色变余粉-细砂岩,厚度>500m。层面情况明显,在强风化带,岩体间咬合力小,可用地质锤挖刨,锤击声沙哑;进入弱风化至新鲜带岩体,岩体间咬合力强,岩质锤击声清脆,锤击过程弹手;分布于整个坝址,为大坝基础持力层。

2.2.3 水文地质条件

坝址主要为Ptwy薄层、极薄层夹少量中厚层深灰、灰黑色千枚状绢云母板岩夹少量灰色变余粉-细砂岩。在强风化带内,裂隙张开,且发育密集,是地下水储藏和运移良好部位,属强透水层。地下水类型为基岩裂隙水,地下水主要集中于层面与裂隙面的交汇部位,其运移途径主要为层面、裂隙面。进入弱风化后,裂隙减少且多闭合,岩体透水性明显减弱,属弱透水至相对隔水部位,地下水位多半位于弱风化带。根据钻孔压水试验,两岸强风化至弱风化上部岩体q值一般大于5Lu,为弱至中等透水岩体,河床弱风化及两岸弱风化下部岩体q值一般小于5Lu,为弱透水岩体,微新岩体q值一般在1Lu 左右,为微至弱透水岩体。

2.3 坝体结构及材料要求

坝顶宽度6 m,最大坝底宽57.60m。坝体断面上游面从94.00m高程至坝顶铅直,894.00m至建基面上游坝坡1:0.6。下游坝坡894.00m至坝顶为铅直断面,以下至864.00m高程为折线台阶式,下游综合坝坡坡比1:0.6。下游设置齿槽以增大抗滑力,齿槽宽度为3m,深度为3m。

大坝主体采用180天龄期C8胶凝砂砾石,抗渗标号W4,抗冻等级F50。基础设置1.0m厚的28天龄期C15常态混凝土垫层,抗渗标号W6,抗冻等级F100。

3.胶凝砂砾石配合比设计

3.1 配合比设计

本工程大坝方量约22万m,项目区内开挖可供胶凝砂砾石坝使用的强风化、弱风化17.6万m,其余砂砾石需外购处理。为了最大程度的利用项目区内的砂砾石,降低工程造价,同时减少开挖弃渣,减轻工程对环境的影响。根据设计要求及《胶凝颗粒料筑坝技术导则》等进行了胶结砂砾石配合比试验,试验成果见表2、表3、表4。

3.2 试验结果分析

3.2.1 抗压强度分析

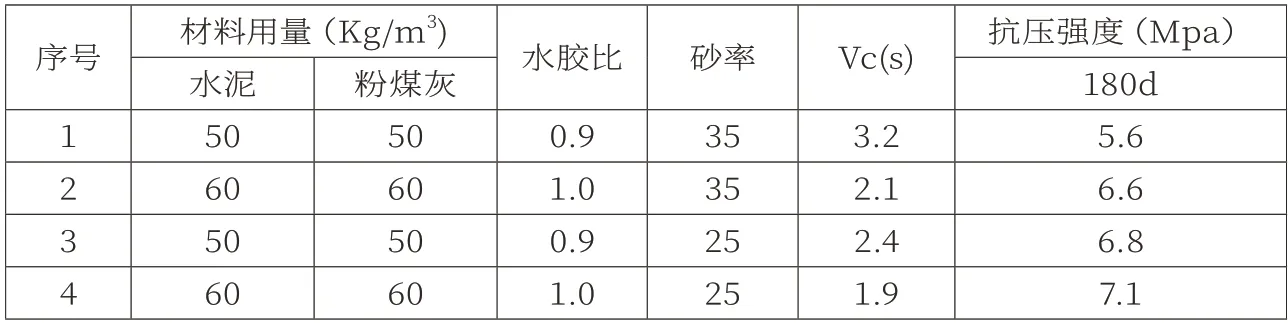

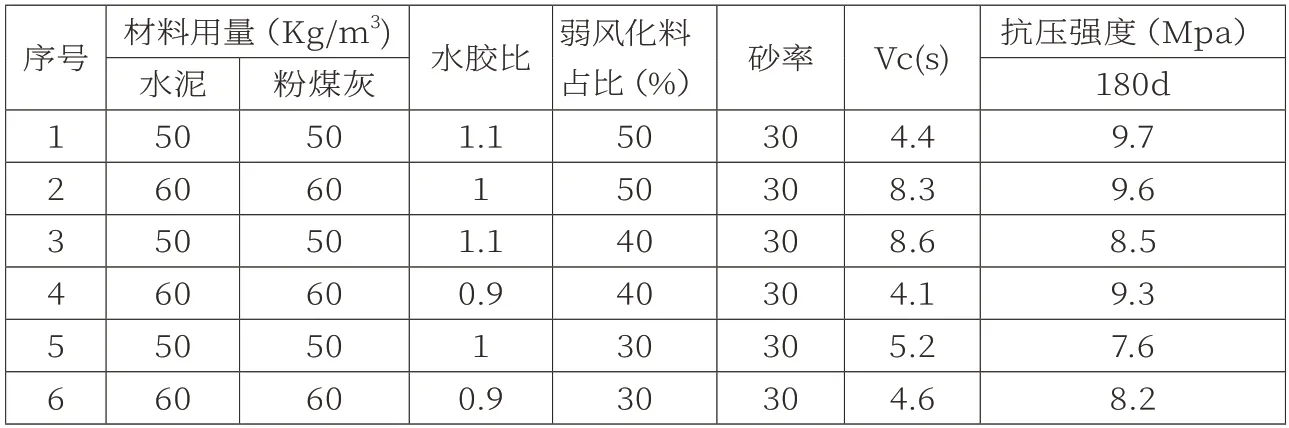

由表2可见,弱风化料胶结砂砾石180天抗压强度为8.3~12.8Mpa,满足的C8的设计要求;由表3可见,强风化下带料胶结砂砾石180天抗压强度为5.6~7.1Mpa,不满足的C8的设计要求;由表4可见,混合料胶结砂砾石180天抗压强度为7.6~9.7Mpa,抗压强度值介于弱风化料和强风化料之间,抗压强度随着弱风化料占比的降低而降低,当弱风化料掺比>40%,可满足的C8的设计要求。

表1 千枚状绢云母板岩物理力学参数表

表2 弱风化料配合比及实测性能表

表3 强风化下带料配合比及实测性能表

表4 弱风化与强风化下带混合料配合比及实测性能表

3.2.2 不同开挖砂砾石料的应用范围分析

根据强度分析,使用弱风化料、弱风化和强风化混合料(弱风化料掺比>40%)进行筑坝。为了充分发挥砂砾石胶凝坝“宜材适构”的设计理念,充分利用现场开挖砂砾石料,根据现场实际开挖情况,结合坝体不同部位受力特性,可考虑将混合料砂砾石胶凝体抗压强度不满足C8的材料用于坝体受力相对较小的上部区域。

4.现场施工工艺控制

4.1 砂砾石料控制

筑坝所用砂砾石开采前要对开采和堆放进行综合规划,选用材料必须品质可控,砂砾石料应质地坚硬,粒径、含泥量需满足规范要求。

砂砾石储料堆应有引排水措施,并控制砂砾石含水率。当砂砾石含水率超过单方胶结砂砾石用水量时,砂砾石料不能进行拌和,需对砂砾石进行晾晒,使其满足要求。大坝施工过程中,在汛期时段,砂储料堆应有遮雨和排水设施,控制砂含水质量控制率不大于6%。

4.2 配料拌合与运输控制

砂砾石拌合前对拌合系统的计量设施进行检测,在使用过程中对其进行定期检查、校准,保证其计量系统始终满足精度要求。胶结砂砾石的制备必须严格按照试验室签发的配料单进行配料,严禁擅自更改。

胶结砂砾石运输车辆行走道路应平整通畅,减少途中颠簸,运输道路应有专人维护;汽车行驶过程中不得突然加速、减速、急刹车或急转弯以及其它有损于胶结砂砾石质量的操作,以免造成骨料分离。自卸汽车在运输胶结砂砾石过程中应有遮阳、防雨设施。汽车入仓前应对轮胎进行冲洗并脱水。卸料自由落差不宜大于1.5m,超过1.5m宜加设专用垂直溜管或转料漏斗。同时运输两种或两种以上强度等级或不同级配的胶结砂砾石入仓时,应在运输机具上设置明显的标志,标志运输胶结砂砾石类别,以免相互混淆。

4.3 碾压控制

胶结砂砾石应卸在将要摊铺的部位;采用自卸汽车直接进仓卸料时,应采用退铺法依次卸料,无论采用何种卸料方式,卸料时自由落下高差不得大于1.5m,卸料应采用多点式卸料法(料堆高度要求小于80cm),应避免一次卸料料堆过高,以减少骨料分离;不能将胶结砂砾石卸在靠仓面边缘的1.2m范围之内。汽车卸料应按碾压条带进行,尽量避免将料卸在已碾压好的相邻条带层面上。卸下的胶结砂砾石应及时进行摊铺,宜采用边卸料边摊铺的方式进行。对已摊铺而未能及时进行碾压的胶结砂砾石应及时用塑料薄膜覆盖,以防水分蒸发。

松铺厚度60cm、压实厚度50cm,采用XG626H单钢轮振动碾,高频碾压,振动碾开行速度1.0km/h~1.5km/h,静碾2遍+振碾8遍的施工工艺。

4.4 层间处理工艺

现场碾压施工中,超过直接铺筑允许时间而未超过加垫层铺筑允许时间的,加垫层砂浆后铺筑、砂浆厚度10mm~15mm;超过加垫层铺筑允许时间的为施工冷缝,必须通过高压水冲毛后,铺10mm~15mm垫层砂浆。冲毛以微露砂中粗颗粒为宜,边铺垫层砂浆边覆盖上层胶结砂砾石,严防垫层砂浆失水发白现象。

4.5 加浆振捣胶结砂砾石施工工艺

富浆胶结砂砾石上游、下游保护层采用加浆振捣施工。施工工艺为:造孔→注浆(底部、中部注浆)-~振捣。梅花型造孔,间距20~30cm,孔径5cm左右,宜分两次造孔、注浆,振捣应使其密实,保证质量。同一碾压层应先施工加浆振捣部位后施工振动碾压部位。

在止水埋设处的富浆胶结砂砾石施工过程中,应采取措施妥善保护止水材料,对该部位的大骨料应人工予以合理剔除,振捣应仔细谨慎,以免产生任何渗水通道。

4.6 质量检测控制

施工过程中加强对原材料进行检测,对各种材料的检测项目和频次严格按相关规范进行执行;对拌合后的胶结砂砾石料在搅拌机口随机取样检测;胶结砂砾石现场碾压时,加强全过程控制及检测,做好相应数据及照相、视频记录工作。

5.结论

本项目胶凝砂砾石坝,利用现场坝基开挖的弱风化料、强风化下带料进行筑坝,减小了工程外购材料及弃渣处理。对本工程而言,其工程造价相对碾压混凝土重力坝节约18.9%,较面板堆石坝节约11.5%,具有良好的经济性。同时通过胶凝砂砾石配合比试验及现场碾压试验,确定了胶凝砂砾石坝施工参数,结合施工现场的质量控制工艺,确保工程施工的可靠性和安全性。为该坝型的设计、施工及推广提供了有益经验。