海底管道缺陷修复后压力试验方法探讨

2022-02-04贾璐瑾于春涛赵百龙

贾璐瑾* 于春涛 赵百龙

(海洋石油工程股份有限公司)

0 引言

海底管道是海洋石油开发工程的重要组成部分,随着服役时间增加,可能会出现各种缺陷,需要及时进行修复,而压力试验是海底管道修复后的最后验收步骤,能够直接确定海底管道修复后是否符合运行要求,也是投产使用的必要环节。选取合适的修复后海底管道压力试验方法,保证修复后海底管道安全性,并最大限度地考虑经济性,受到了广泛关注。

1 海底管道系统规范要求

1.1 海底管道系统修复要求

目前国内海底管道系统修复大多遵循石油天然气行业标准SY/T 10037—2018《海底管道系统规范》。根据该规范,海底管道系统修复的根本要求为修理和改造不能削弱其安全程度,使其低于规定水平。

该规范要求当海底管道系统发现缺陷时,应立即对缺陷进行详细调查。根据调查结果全面评估缺陷对海底管道运行的可靠性和安全性的影响,并推算缺陷的发展趋势。若评估证明海底管道系统的安全等级没有降低,可以暂不处理缺陷。若评估证明缺陷造成海底管道系统安全等级降低,一种处置方法是在海底管道设计允许的情况下海底管道降低的工作条件;另一种处置方法是针对不同的缺陷形式,采用对应的修复方法,恢复海底管道系统的安全等级,使其不低于原设计水平。

1.2 海底管道系统压力试验要求

SY/T 10037—2018《海底管道系统》规定,新铺设海底管道系统压力试验的试验范围是从清管球发射器到清管球接收器之间的管道,通常在管道全部铺设结束和管道后保护工作完成后进行。海底管道系统压力试验又可以分为强度试验和泄漏试验两部分。其中强度试验的试验压力为设计压力的1.25倍,稳压后压力维持时间不低于2 h,维持期内压降小于每小时1%,试验结果可以接受。泄漏试验的试验压力为设计压力的1.1倍,稳压维持时间通常为24 h,试验期间压力在试验压力的±0.2%范围内变化,或者在排除温度和其他因素造成的压力变化后,在试验压力的±0.4%范围内变化。试验介质通常采用洁净水,若使用海水则应去除海水中的有害物质。

对于缺陷修复后海底管道的压力试验,规范中仅对海底管道再认证做出了较为笼统的原则性要求,并未给出具体海底管道缺陷修复后压力试验的执行方法和标准。

2 海底管道缺陷修复方法

一般情况下,根据不同的缺陷形式,海底管道缺陷修复方式可以分为局部修复和整体修复两大类,详见表1。

表1 海底管道修复方法列表

2.1 海底管道局部修复

海底管道缺陷局部修复方式适用于海底管道系统仅局部位置存在缺陷或损伤,其他部位状态良好的情况,根据采用的材料和适用情况不同,又可以分为机械封堵管卡修复,和局部切除更换修复。

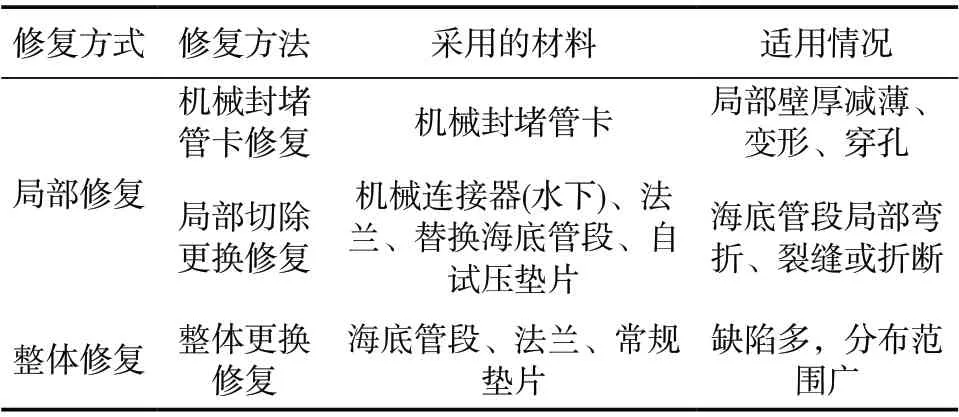

海底管道仅在局部位置存在壁厚减薄、凹陷和穿孔时,可以采用在缺陷处安装机械封堵管卡的方式进行修复。机械封堵管卡通过紧固尾部螺栓挤压内部密封装置,使其与海底管道之间形成有效的密封腔体,安装时将缺陷部位置于密封腔体内,保证即使海底管道出现泄漏依然能够保证有效密封,详见图1。机械封堵管卡上设有试压孔,可以通过试压孔对密封腔体进行压力试验,验证安装后的密封情况。

图1 机械封堵管卡

当海底管道系统在局部区域受外力或其他因素作用,造成较大弯折、裂缝或折断,无法采用机械管卡封堵修复的方法修复时,可采取局部切除更换的方式进行修复。先将局部受损的管段水下切除回收,根据水深情况,可以将管头起吊出水面,在切割后的管头焊接法兰,无损检验合格后下放至海底,也可以直接在水下安装机械连接器,更换的管段通过端面法兰与原海底管道连接,法兰之间采用自试压垫片作为密封件,使海底管段重新导通。

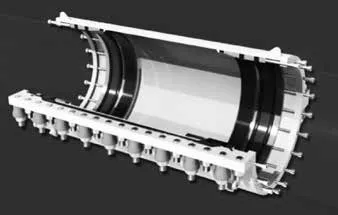

机械连接器是一种机械式水下连接件,可以避免焊接安装在海底管道上,其头部为一片标准法兰,可以与更换管段的端面法兰连接,本体套在海底管道外壁,通过紧固机械连接器尾部的锁紧螺栓,向前推动锁紧机构和密封机构,锁紧机构会使机械连接器牢固的固定在海底管道上,密封机构受到挤压与海底管道之间形成密封,保证管道的密性能,具体如图2所示。机械连接器同样设有试压孔,可以验证安装的密封有效性。

图2 机械连接器

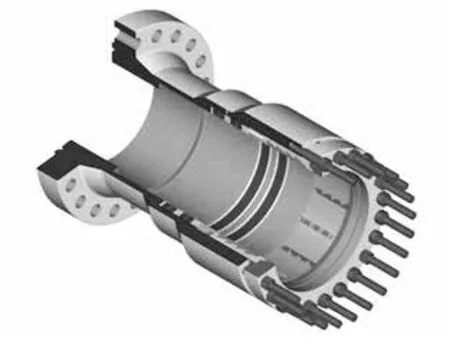

自试压垫片具有结构简单、安装方便和节省试压时间等优点,近几年在海底管道修复工程中被广泛应用。其结构包括垫片本体和设置在垫片本体上的试压组件,垫片本体上设置至少一个贯穿的试压孔,试压管设置在垫片本体外缘上,一端与试压孔连通,另一端与试压管快速接头连接。自试压垫片除了具有密封功能外,还能检测法兰密封面的密封性能,如图3所示。

图3 自试压垫片

2.2 海底管道整体更换修复

海底管道整体更换修复就是回收整条缺陷海底管道,重新铺设新的海底管道。该方式适用于海底管道整体缺陷较多,并且分布广泛,无法采用采取局部修复,或者局部修复经济性较差的情况。

3 海底管道系统缺陷修复案例及对应压力试验方法

不同的海底管道缺陷修复案例,采取的压力试验各不相同,通过以下3个典型案例进行说明。

3.1 机械封堵管卡修复案例

渤海某DN 350 mm海底管道,在内检测时发现存在一处超过60%内腐蚀缺陷点。修复方案为通过缺陷点的内检测里程数值来确定缺陷点所在海底管段的位置,将缺陷点所在海底管段开挖暴露,清除缺陷点所在海底管段位置的配重层、防腐层,水下测量壁厚,确认缺陷点精确位置,安装机械封堵管卡在海底管段指定位置上,使缺陷点位于有效密封腔体内,所有螺栓紧固到位,机械封堵管卡完成安装,压力试验合格后,对裸露海底管段进行水下防腐处理,完成修复。

该管道的该压力试验方法为:通过试压孔对机械封堵管卡进行水压试验,验证机械封堵管卡的密封有效性,试验压力值为海底管道最大运行压力的1.1倍,稳压时间为30 min,1 min记录1次,压降小于5%为合格。

3.2 机械连接器修复修复

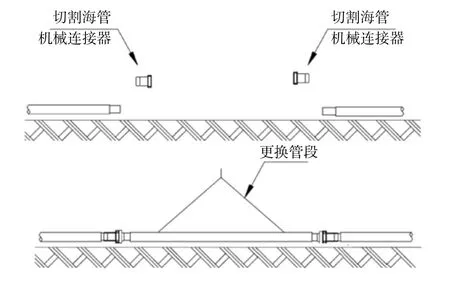

东海某海底管道受外力作用折断,修复方案为在沉降区两端安全区域将海底管段切断,在切割后的原海底管段管头安装机械连接器,使用新预制的更换管段替代原受损管段,更换管段通过法兰与原管道连接,修复后的管道进行局部压力试验,合格后对海底管段进行后保护,完成海底管段修复,如图4所示。

图4 机械连接器修复方法

该管道压力试验分为3个部分进行,验证修复后海底管道的严密性。

(1) 机械连接器安装后的压力试验

通过试压孔向机械连接器内注水提高压力,试验压力为海底管道最大运行压力的1.1倍,稳压时间为30 min,每1 min记录1次,压降小于5%为合格。

(2) 更换管段的压力试验

更换管段试压前,需要按照检验程序,对所有焊缝进行100%无损检验,证明焊缝的焊接质量满足要求,相关检测结果须经第三方认证认证。无损检验合格后方可进行压力试验,试压压力为海底管段设计压力的1.25倍,稳压时间为2 h,验收标准与新铺管段压力试验验收标准一致,压力试验期间还需要进行100%目测检查。

(3) 法兰自试压

法兰的压力试验是通过自试压垫片测试法兰安装后的密封性。试压压力为海底管段设计压力的1.1倍,稳压时间为30 min,每1 min记录一次,压降小于5%为合格。

3.3 海底管段整体更换修复

渤海海底管道在内检测时发现超过200处内腐蚀缺陷点,缺陷点分散分布在整条海底管道上,其中超过50%的腐蚀缺陷多达16处。对比前后两次内检测数据后发现,腐蚀还在进一步发展,考虑到腐蚀继续加剧,决定对海底管道进行整体更换。首先对海底管道进行清洗,拆除海底管段两端的立管和膨胀弯,通过铺管船的作业线,按照铺设的逆过程回收缺陷管道,回收完成后,沿原路由重新铺设新海底管道,铺设完成后,进行挖沟和压块摆放等后保护,后保护完成后进行压力试验,压力试验合格管道投产。其压力试验按照新铺管道的压力试验方法和标准进行。

4 海底管道修复后压力试验方法总结

局部修复后海底管道压力试验可采用局部试压的方法,即只对修复处或修复段进行压力试验。实际上,局部试压只对可能会产生泄漏的部位进行压力试验,通过排除所有更换密封位置泄漏可能的方式,验证修复后海底管道的严密性。局部试压的试验压力多采用最大运行压力的1.1倍,但在实际工程中不仅要考虑海底管道是否存在其他薄弱位置等不确定因素,还需要综合考虑海底管道后期是否有增压扩容计划,具体的试压压力值可由海管运营方和工程施工方共同协商确定。

采用机械封堵管卡修复的管道只需要对机械管卡封堵修复段进行压力试验。

局部切除更换修复方法的管道首先应在水上对所有连接焊缝进行100%无损检验,再对更换管道进行压力试验,验证更换管道的密封性,水下对安装后的机械连接器进行压力试验,验证其安装后密封有效,最后通过自试压垫片对连接法兰进行压力试验,验证法兰间的密封有效,由此便可保证整个局部更换段严密性,不存在泄漏。

值得注意的是,局部试压除更换管段压力试验外,其余的密封元件的密封腔体普遍较小,受外界影响大,试压管在海水中的摆动便可以引起较大的压力波动,所以在合格标准上一般认为不存在明显压降即为合格,多取压降小于5%为合格,实际操作中多通过比较不同时间段内的压力平均值确认是否有明显压降,也可通过圆图记录的方式,拟合出压力曲线观察压降情况。

整体更换修复的海底管道,其压力试验应与新铺设管道压力试验方法和标准一致。

修复后海底管道的压力试验,介质通常采用洁净的水,其要求参照规范要求。

5 结语

综上所述,对于缺陷修复后的海底管道的压力试验,需要认识其最根本目的是验证修复后管道的严密性,保证海底管道运行安全。不仅要考虑修复管道的实际情况,还要结合管道后期运行的要求,针对不同的修复方法采取合理的试验方法和验收标准,不仅可以保证海底管道修复后的质量安全能够得到充分验证,还可以有效降低海底管道修复的费用,提高海底管道修复工程的的经济性。