球罐安装监督检验中TOFD检测与射线检测对比分析

2022-02-04肖忠群

王 亮* 肖忠群

(江西省检验检测认证总院特种设备检验检测研究院)

0 引言

与其他形状储存容器相比,在同等容积和压力条件下,球形储罐表面积最小,内应力最均匀[1],因此被广泛应用于石油、化工、冶金等领域,用于储存氮气、二氧化碳、液化石油气等介质。

球罐安装一般在现场进行,球罐球壳板在制造厂压制成形后,运送至现场进行组对、焊接、无损检测、热处理等工序,其中无损检测是保证球罐现场焊缝质量的关键。现场安装时焊缝检测大多采用射线检测,并采用超声检测、磁粉检测等检测方法作为辅助。当球罐壁厚增大后,射线检测的效率变低,且对辐射环境安全标准和制度愈加严格,现场使用γ源的审批周期延长,难以满足安装进度要求。因此寻求一种新的检测方法应用于厚壁球罐焊缝检测很有必要,近年来,采用 TOFD 检测方法对厚壁球罐进行焊缝检测逐步得到推广和认可。

1 球罐安装射线检测的特点

球罐安装射线检测的优点为:(1)缺陷投影在底片上使评定变得直观,方便对缺陷进行定位、定量以及定性;(2)射线底片能长时间存档,便于后续查阅;(3)全景曝光更经济,曝光时间足够就能一次性完成检测,提升了效率。

球罐安装射线检测的缺点为:(1)球罐安装射线检测常使用γ源,现行NB/T 47013—2015《承压设备无损检测标准》中对曝光时长、多源曝光的限制较为严格,这增加了现场检测的难度;(2)射线检测时对周边的环境要求高,会对检测人员的身体健康造成伤害;(3)对体积形缺陷的检出率高,从面积形缺陷则容易漏检,通常危害性较大的裂纹属于面积形缺陷。

2 TOFD检测

2.1 TOFD检测原理

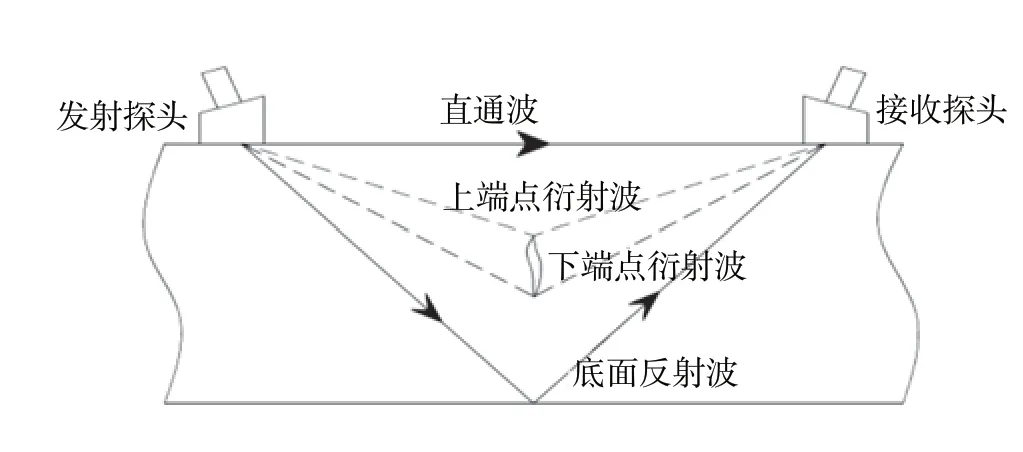

衍射时差法超声检测(TOFD)是采用一发一收探头工作模式,依靠超声波与缺陷上下端点衍射波来探测缺陷的位置及尺寸的无损检测技术[2]。当工件中有缺陷时,信号在直通波和底面反射波之间,经过缺陷会产生衍射波(如图1所示),形成A扫信号(如图2所示)。

图1 缺陷工件超声波传播路径示意图

图2 缺陷A扫信号示意图

2.2 球罐安装TOFD检测的特点

球罐安装TOFD检测优点为:(1)对检测人员身体无伤害,对周边环境无特殊要求;(2)检测效率高,实时显示图谱,方便快速评判缺陷;(3)检测图谱能永久保存,重复性较强,方便对其真伪进行认定;(4)能够对缺陷定深、定高,方便返修时处理。

球罐安装TOFD检测缺点为:(1)存在上下底面盲区,需采用超声波等检测方法进行辅助;(2)横向缺陷检出能力低;(3)缺陷定位不及射线直观,缺陷定性困难;(4) 丁字口焊缝需要磨平焊缝余高,增加了工作量;(5)上下级焊缝曲率变化大导致耦合不一致,影响图谱评定。

3 监督检验实例

3.1 监督检验球罐基本情况

表1列举了甲乙两个不同厂区安装的球罐主要技术参数。甲厂球罐是台新安装球罐,设计图纸中要求进行100%TOFD、100%超声检测(UT)、100%磁粉检测(MT ),但甲方对TOFD检测技术不是很了解,认为射线检测更可靠,且考虑到工期较紧,现场也不具备使用γ源的条件,故采取折中方案:现场进行TOFD检验,比例按照设计图纸要求,另外甲方会按照一定的比例采取RT检测进行抽探,从而验证TOFD检测技术的可靠度。

表1 球罐主要技术参数

乙厂球罐由于壁厚高达46 mm,现场使用射线或γ源检测效率都太低且施工现场存在交叉作业。因此,该球罐按照设计图纸的要求采用100%TOFD、100%UT、100%MT 方式进行检测。单次扫查时由于下表面盲区超过标准要求,故进行了两次偏置扫查以满足标准要求。

两个厂区的球罐都为混合式结构,且容积相同,在对其进行检测时按照同样的方式进行编号:F1~F10是指上极焊缝,AF1~AF31是指上环焊缝,A1~A16是指纵缝,AG1~AG31是指下环焊缝,G1~G10是指下级焊缝,具体如图3所示。

图3 焊缝分布情况

3.2 监督检验球罐检测情况

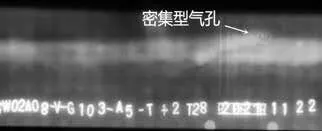

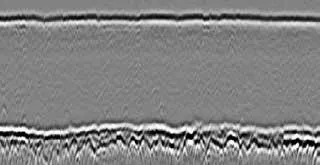

对甲厂的球罐进行检测后共发现22处Ⅲ级缺陷,缺陷分布和显示类型如表2所示,缺陷显示类型是参照NB/T 47013.10—2015标准中埋藏型缺陷显示分类的。从表2可以看出,缺陷主要集中在上下两极,且大多具有一定自身高度的条状显示。同时甲方也对22处缺陷中的5处进行了RT检测,检测结果与TOFD检测完全吻合。在缺陷返修时根据TOFD测定的缺陷深度用碳弧刨加砂轮机进行打磨,至该深度时观察到了缺陷,这22处缺陷以密集型气孔为主,这也充分证实了TOFD检测的可靠性。图4是甲厂球罐G5-5焊缝处密集型气孔TOFD图谱,图5是G5-5焊缝TOFD图谱异常处开挖验证情况。同时,甲方对TOFD检测合格的其他区域抽取了5个位置进行RT检测,发现A5-2处焊缝存在密集型气孔,如图6所示,该处焊缝的TOFD图谱如图7所示。

表2 球罐TOFD缺陷检测情况

图4 G5-5处焊缝TOFD图谱

图5 G5-5处焊缝开挖验证情况

图6 A5-2处焊缝RT底片

图7 A5-2处焊缝TOFD图谱

乙厂的球罐检测后共发现8处Ⅲ级缺陷,缺陷的分布和显示类型如表2所示。从表2可以发现上下两极处焊缝的缺陷产生率(缺陷产生率 = 缺陷指示长度 / 焊缝检测长度)高于上下环缝和纵缝,以条状显示的缺陷居多。在缺陷返修时根据TOFD确定的缺陷深度用碳弧刨加砂轮机打磨至该深度时观察到了缺陷,发现缺陷以夹渣为主。图8是乙厂球罐F3-4焊缝处夹渣TOFD图谱,图9是F3-4焊缝TOFD图谱异常处开挖验证情况。

图8 F3-4处焊缝TOFD图谱

图9 F3-4处焊缝开挖验证情况

3.3 缺陷分析

甲厂两厂通过RT检测发现了密集型气孔,对球罐外侧进行UT检测时发现,在焊缝深27 mm处,有回波在Ⅰ区内,且底面回波有所下降,回波异常区域指示长度与RT检测得到的底片一致,然后使用砂轮机从内部打磨进行去除修补,最后通过RT复探确认该缺陷已清除干净。该缺陷之所以在TOFD图谱上未显示,主要是因为从外表面对球罐TOFD进行检测,27 mm处属于下表面盲区内,进行UT辅助检测时该缺陷信号不明显且靠近底波最终导致了漏检。

甲厂中缺陷明显多于乙厂设备,主要原因是现场安装工期紧,焊接作业时间长,烘干的焊条在现场使用时在保温筒内时间过长,且甲厂靠近江边,空气湿度大,焊接过程中易产生气孔[3]。在两个设备中都有条渣缺陷,这主要是在焊接完外焊缝后内部清根未清干净,导致焊缝时形成夹渣。

从2个厂区的检测情况中可以看出缺陷主要分布在上下极焊缝上,主要原因为:(1)相比焊接纵缝、上下环缝的位置来说,焊工在上下极处焊接时难以站立,在焊接的过程中需要保持身体平衡,因此会影响焊接质量;(2)焊接纵缝和上下环缝时属于立焊和横焊,而上下极处焊缝属于全位置焊接,焊接难度更大;(3)相比纵缝和上下环缝,上下级焊缝长度较短,而每焊接一道焊缝的时候都需要引弧的过程,这个过程也最容易产生缺陷,同时长焊缝在焊接前部时焊接产生的热量对后面未焊接的部分也起到了很好的预热作用,有利于焊缝成形。

4 结语

(1)从上述2个实例中能够看出,TOFD检测能够替代射线检测,但应注意TOFD检测在上下表面存在盲区,在对其进行UT辅助检测时对两个区域的异常信号要倍加留意。

(2)在埋藏型缺陷的检测中,TOFD检测和射线检测各有优劣。TOFD检测更适合检测中厚板的球罐,射线检测适用于检测薄板的球罐。但无论哪种检测手段都要采用其他无损检测方法作为辅助手段,在检测过程中发现问题和缺陷时,需采用多种检测手段验证和判断,并以评判最严重的方法对其进行定级。

(3)在球罐监督检验的过程中焊接材料的现场管理和不可记录的无损检测抽查也是今后监督检验工作的重点工作。