轮式起重机液压油缸性能有限元分析研究

2022-02-04江海职业技术学院江苏扬州市225101郭长城

(江海职业技术学院,江苏扬州市,225101) 郭长城

利用有限元分析方法对轮式起重机液压油缸嵌强度和稳定性进行分析,能够将复杂的液压油缸结构分解为有限元模型,利用参数化方式快速生成相应的模型,有效缩短设计时间、提高设计效率,控制设计成本。通过对轮式起重机液压油缸性能细化分析,提升设计水平和生产效率,提升轮式起重机力学性能,不仅能够提升设备整体运行水平,还能够为企业经济效益和社会效益提升起到良好促进作用。

1 轮式起重机液压油缸有限元分析的意义

有限元分析是利用数学近似方法对真实物理系统进行模拟,将物理结构划分为简单而又相互作用的元素(单元),利用有限数量的未知量逼近未知量的真实系统,将复杂问题转换为简单问题进行求解,实现多种复杂结构和复杂形状工程结构分析。轮式起重机运行性能主要受液压油缸运行参数影响,在产品设计环节,某一参数改变都会对整体性能产生影响,采用传统方法进行分析,不仅分析结果准确性不足,工作效率也较为低下,使得产品设计难以满足生产变革和技术革新要求,难以满足产品整体性能优化要求[1]。通过有限元分析方法的应用,能够有效提升设计工作效率,对液压油缸结构和功能优化,在有效提升起重机液压油缸性能基础上,推动我国轮式起重机产业创新发展。

2 轮式起重机液压油缸有限元分析方法

2.1.轮式起重机液压油缸结构及工作原理

轮式起重机液压油缸包括垂直油缸、水平油缸、变幅油缸、配重油缸、伸缩油缸等类型,在机械作业工况中,分别起到控制起重机支腿结构、改变起吊物品高度、调节起重机配重、调节吊臂长度等作用,满足设备功能实现要求。以某型号轮式起重机为例,忽略对油缸强度影响较小的部分,可以将组成结构分为前部结构和后部结构,其中前部结构主要包括油缸杆铰耳、油缸杆缸盖、导向套、芯管接头、芯管活塞等;后部结构则主要包括杆小头、活塞及芯管导向套等。这些零部件多是以焊接方式进行连接,能够有效节约加工时间,降低材料损耗,在进行有效的密封和润滑处理后,满足不同作业要求下部件相对运动要求[2]。轮式起重机液压油缸在工作中,是通过变幅油缸在一定范围内的伸缩变动,将作业范围由垂直的直线扩展为二维作业面。

2.2 轮式起重机液压油缸参数化建模

参数化建模是利用专门的计算机软件,将分析对象的几何特性转变为几何模型的基本元素,并通过自由参数对各个元素的关系进行分析。以本课题液压油缸参数化模型构建为例,是利用Creo软件进行建模,选取具有代表性的零部件进行分析。依照不同构件在运行中的作用方式不同,可以分为旋转件零部件建模(如杆小头)、拉伸件零部件建模(如铰耳)等。在主要零部件参数化模型搭建完成后,利用信息坐标系骨架模型分析对应零部件之间的装配关系。

2.3 轮式起重机液压油缸有限元分析应用

有限元分析是在对分析对象进行参数化建模后,分解成若干结构进行离散,用近似函数表达结构的未知场变量,再通过约束条件下的有限元方程求解,对复杂结构的强度、刚度及稳定性等性能进行分析。以轮式起重机液压油缸的有限元分析为例,是在进行参数化建模后,再利用ANSYS 软件分析计算。

3 轮式起重机液压油缸强度有限元分析

3.1 有限元建模

有限元建模是液压油缸强度分析的基础,实际应用中可以采用外部导入建模和软件内语言建模两种方式,在依据模型基本形式确定单元类型和网格密度的同时,选择合适的建模方法。模型结构要在确保计算结果准确性、满足系统运算能力基础上,尽量予以简化,筛选出不必要的结构,避免由于细节过多导致计算失败,尽量使用平面模型代替三维实体模型[3]。本课题研究中,采用Creo 软件建立三维模型后,通过格式调整导入ANSYS 软件,搭建液压油缸三维模型图,满足有限元分析要求。

3.2 材料参数及单元类型设置

本课题研究中选择的液压油缸主要使用钢材料,材料参数主要考虑弹性模量、泊松比、密度,在软件操作界面中,设置材料名称及属性定义,参照所使用材料特性,定义材料数值。根据强度的影响因素、单元类型特征和计算实施要求,将模型划分为实体单元,在合理进行网格划分,并对接触单元进行接触设置,在保留必要的单元后,有效提升有限元计算精度和计算效率。

3.3 网格划分及接触设置

网格划分是有限元分析中应当计算精度和计算效率最为关键的因素,ANSYS软件能够以自动生成方式,将导入的模型划分为合理数量的网格。将所有零部件网格组装后,即可获取整体结构模型。以杆小头为例,组装后的有限元模型如图1所示。接触设置是根据液压油缸制作中,所采用焊接或螺栓连接方式不同,选择模型中对应的接触方式,以实现对设备动态性能的分析。通常情形下,焊接及螺纹连接设定为绑定接触,而相对滑动或有其他动作的连接部位,则设定为标准滑动接触。

图1 变幅油缸杆小头组装有限元模型

3.4 边界条件设置及载荷施加

液压油缸性能的有限元分析,必须考虑设备运行状态变换极端情况,在固定状态下,设置x、y、z三个方向上的自由度。设备运行载荷主要是由自重和油压变动实现的,在自重相对固定情形下,进行有限元分析时,应当通过油压变化具体分析液压油缸强度性能。油压模拟,主要是通过在无杆腔处施加均布载荷,利用空间与压强关系,明确油缸杆伸出长度变化与油腔内油压变化关系。

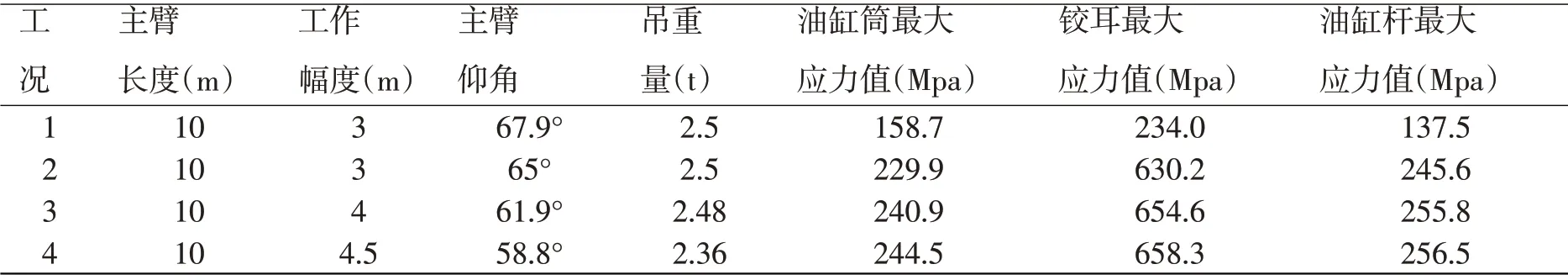

3.5 液压油缸有限元分强度结果分析

在搭建液压油缸有限元模型并进行前处理后,即可选择根据起重机工况特征,设定不同的工况组合,实现对部分零部件的有限元强度分析。在模型中输入相关参数后,即可得出不同工况下应力云图,并得出对应的处理结果。本课题研究中,所选择的工况组合及应力分析结果如表1所示。

表1 液压油缸部分工况组合零部件有限元强度分析结果

3.6 液压油缸保压应力测试实验

对液压油缸主要零部件进行保压应力测试,主要是利用电测法进行,将应变片准确粘贴于被测构件表面位置,根据压力变化中应变片的变形情况,应变仪能够输出对应的应力值,以此与有限元计算结果对比,验证计算结果准确性[4]。本课题研究中,选择无线静态应力应变测试系统进行,将应变片分别粘贴于活塞伸出部分、缸筒与缸底连接部位、平衡阀座等位置,通过向缸筒大腔、小腔加载实验压力方式,获取相应位置压力值。对比结果显示,缸筒中部和底部位置数据偏差小于10%,但缸杆中部数据偏差为20%,主要原因是由于模型中没有对此结构进行模拟,考虑到输油管路的承载作用,总体偏差也在10%范围内,因此有限元分析结果偏差在合理范围内,能够为设计优化提供较为精准的参考。

4 轮式起重机液压油缸稳定性分析

4.1 稳定性分析理论

稳定性分析是以结构失稳理论为基础的,在液压油缸长期运行中,主要是由细长压杆承受轴向压缩载荷作用,在液压缸产生屈曲前,随位移、应变等线性影响,但是在超出临界载荷时,则会导致压杆无法恢复原有状态,该结构和液压油缸结构丧失稳定性。

4.2 解析法和有限元计算方法

解析法是考虑变幅油缸固定状态下,利用材料力学公式,求解车架及起重机臂不同连接方式下临界载荷。连接方式主要有两端铰接及一端固接一端铰接两种情况,分别计算对应状态的最大临界应力,即可得出结构的失稳条件。利用有限元法分析压杆结构的承载能力和失效因素,主要是基于有限元屈曲分析原理,确定压杆结构在特定载荷状态下的稳定性,确定结构失稳的临界载荷[5]。本课题研究中,是在分析液压油缸强度基础上,利用ANSYS软件中的静力学和屈曲计算模块,完成屈曲分析。但是由于分析过程过于理想化,因此在工程应用中,通常选取三至五倍安全系数,以确保起重机设备整体运行安全。

4.3 屈曲计算过程及结果

本课题研究中,以变幅油缸有限元分析为例,具体实施包括如下流程:(1)利用ANSYS 软件创建静力学分析和屈曲分析模块,并将两个模块自动连接。(2)依照有限元分析方法应用要求完成相应的设置,采用施加一个单位载荷方式进行静力学分析,得出最大临界载荷,也就是屈曲安全系数。(3)在系统选项中设置屈曲计算阶数,通过多次计算对比,提升计算结果可靠性。(4)完成屈曲计算,获取屈曲特征值及模态图,将屈曲特征值与施加载荷相乘,即可获取临界应力。本课题研究中,所得出的变幅屈曲安全系数为2.68371,在与屈曲实验结果对比后,即可准确评估油缸稳定性。

4.4 屈曲实验

屈曲实验所设计条件与解析法计算设定连接状态相同,将变幅油缸两端铰耳固定于实验台后,利用伺服动作器施加载荷,记录液压油缸失稳变形是的载荷数值,作为失稳临界载荷[6]。基于实验结果与计算结果对比,可以看出利用有限元方法得出的失稳载荷大小与实验结果一致,能够作为液压油缸结构设计和优化的参考。在具体实施中,还可以通过增加测试样本数量、增加刚度影响等方式,对有限元法进行优化,更好的提升计算结果准确性,提升设计优化水平。

5 结语

轮式起重机液压油缸性能优化,是产品设计和生产方案制定需要参考的关键因素,在相关产品设计中,技术人员应当依照有限元分析法应用的具体要求,选择合适的分析软件,结合实验准确评估不同因素对油缸整体性能的影响,通过具体参数优化,选择更为合适设计方案,为有效提升产品性能起到应有的促进作用,为轮式起重机产业发展做出积极贡献。