聚丙烯熔喷专用料中VOCs的测定

2022-02-04苏凤仙陈建梅徐哲峰

苏凤仙,陈建梅,徐哲峰

(1. 中国石化仪征化纤有限责任公司研究院,江苏仪征 211900; 2. 江苏省高性能纤维重点实验室,江苏仪征 211900)

熔喷布是熔喷法非织造布的简称,由熔体直接纺丝成网而制得,这种熔喷纤网为超细纤维提供了很大的表面积,能有效地发挥过滤作用[1]。用于熔喷法非织造布的原料种类很多,目前有90%以上都是使用聚丙烯熔喷专用料作为原料[2]。聚丙烯熔喷专用料由于生产过程中的催化剂残留、助剂分解及树脂本身降解等多方面的因素,导致熔喷料存在气味较大、VOCs含量高等问题[3],这些问题可能会进一步影响熔喷布和医用口罩的质量,由于医用口罩的质量和安全性对人们的健康影响较大,所以对聚丙烯熔喷专用料的VOCs提出了更严格的控制要求。

有文献[4]报导聚丙烯熔喷专用料中VOCs组分较复杂,主要包括丙酮、乙酸、2-甲基-2-丙醇等含氧基团化合物,以及烷烃和烯烃等组分。这些物质残留于口罩中,会对配戴者的眼、口、鼻有一定的刺激,另外皮肤长期反复接触可致皮炎,所以需要对聚丙烯熔喷专用料的VOCs含量进行监测和控制。

VOCs的测试方法有多种,根据不同的样品性质和测试侧重点,有袋子法-液相色谱法、顶空-气相色谱法/气质联用法、烘箱加热法、快速水分法等,其中袋子法-液相色谱法样品前处理较复杂,烘箱加热法、快速水分法测试误差较大。

本文采用顶空-气相色谱法分析聚丙烯熔喷专用料中VOCs的含量,并对主要组分采用气质联用法定性分析,为聚丙烯熔喷专用料进一步的加工提供数据支撑。

1 试 验

1.1 原料及试剂

丙酮,分析级,上海国药集团;氦气,纯度大于99.999%,南京特种气体厂;氮气,纯度大于99.99%,南京特种气体厂;氢气,纯度大于99.99%,南京特种气体厂。

1.2 仪器设备

顶空-气相色谱仪,Agilent 7697A-7890A型,配有氢火焰离子检测器,安捷伦科技有限公司;气质联用仪,7890B-5977A型,配有电子轰击离子源、四级杆质量分析器与光电倍增管检测器,安捷伦科技有限公司。

1.3 分析测试

气相色谱条件:DB-WAX型色谱柱,尺寸为30 m×0.32 mm×0.25 μm;初温40 ℃,保持5 min,以10 ℃/min的升温速率升至200 ℃,不保持;分流比1∶1;进样口温度为230 ℃,检测器温度为 250 ℃,柱流速为1.5 mL/min。

顶空进样器条件:顶空平衡温度为150 ℃;进样环温度为160 ℃;传输线温度为170 ℃;顶空加热时间为60 min;环平衡时间为0.05 min;加压时间为0.2 min;进样时间为1 min。

质谱条件:EI源,电离能量70 eV,离子源温度230 ℃,四极杆温度150 ℃,溶剂延迟0 min,自动调谐。

2 结果与讨论

2.1 熔喷专用料中VOCs分离的色谱条件选择

2.1.1 色谱柱的探索

有文献[4]报导聚丙烯熔喷专用料中VOCs主要包含丙酮、2-甲基-2-丙醇等含氧基团化合物,以及烷烃和烯烃等组分。其中含氧基团化合物包括2-甲基-2-丙醇、丙酮、醚、醇等物质,这些物质多为极性较高的化合物,对于极性物质的分离,依据“相似性原则”可采用DB-WAX型极性色谱柱。另外,有多个VOCs分析的标准[5-6]采用的也是极性色谱柱,所以本文采用极性色谱柱分析聚丙烯熔喷专用料中VOCs的组分,分离效果详见图1。

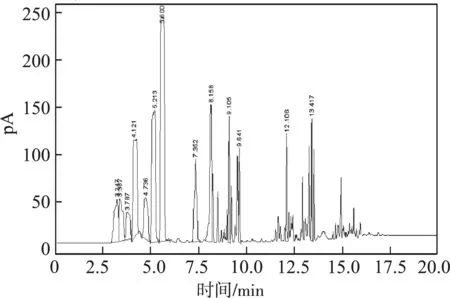

图1 聚丙烯熔喷专用料中VOCs组分色谱分离图

由图1可知,极性色谱柱不仅能成功将聚丙烯熔喷专用料中数十个易挥发组分分离,而且各组分分离度好、响应值高,说明极性色谱柱适用于分析聚丙烯熔喷专用料中的VOCs组分。

2.1.2 柱温条件的选择

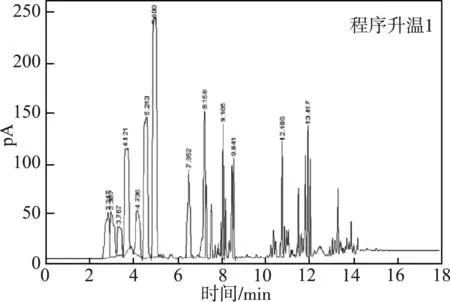

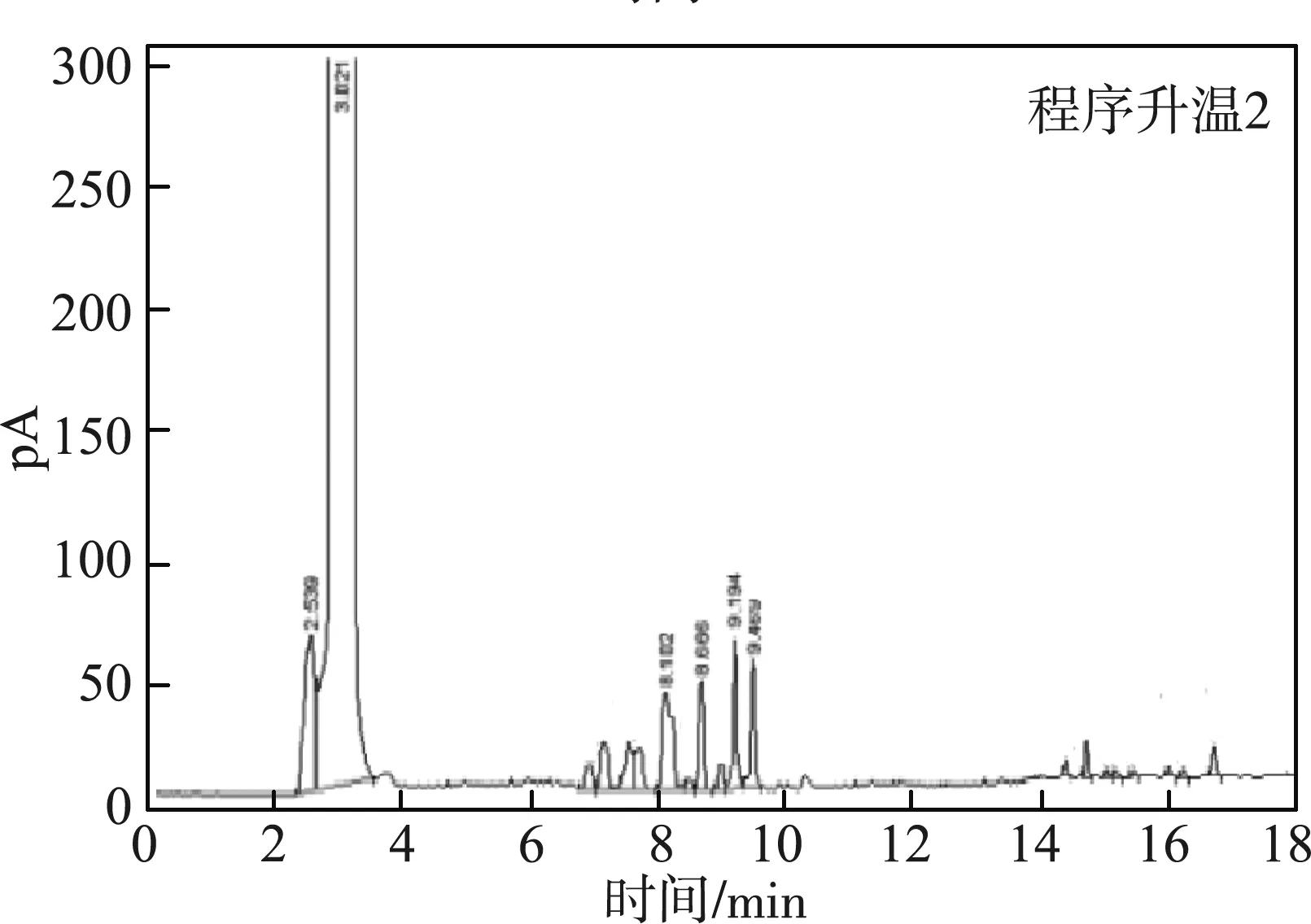

除色谱柱外,影响分离度较大的条件是柱温条件,柱温通常选择在样品的平均沸点附近较合适。聚丙烯熔喷专用料中VOCs组分的沸点范围较宽,其中2-甲基-2-丙醇沸点84.6 ℃,丙酮56.5 ℃,烷烃和烯烃的沸点范围较宽(36~198 ℃),所以对于沸点跨度较大的多组分样品的分析,采用合适的程序升温条件,能更好地分离每个组分。分别摸索了2个不同的柱温条件,详见图2。

由图2可知,条件1能很好地分离聚丙烯熔喷专用料中VOCs的组分,条件2分离效果不佳,这是因为条件1初温较低,且升温速率较小,更能将聚丙烯熔喷专用料中低沸点的VOCs组分很好的分离,所以选择条件1的柱温条件。

图2 不同柱温条件分离聚丙烯熔喷专用料中

(条件1:初温40 ℃,保持5 min,以10 ℃/min的

升温速率升至200 ℃,不保持;条件2:初温80 ℃,

不保持,以15 ℃/min的升温速率升至150 ℃,保持15 min)

2.1.3 分流比的选择

样品分流进样的目的是为了减少色谱柱超载、提高分离度、得到更尖锐的色谱峰,但是对于痕量组分的分析,高分流比条件会降低峰面积,不利于准确定量,不分流条件又会降低组分分离度,所以对于聚丙烯熔喷专用料中VOCs组分的分析采用1∶1低分流比进样,使样品中大部分VOCs组分进入色谱柱分析,改善组分色谱峰形、提高定量准确度。

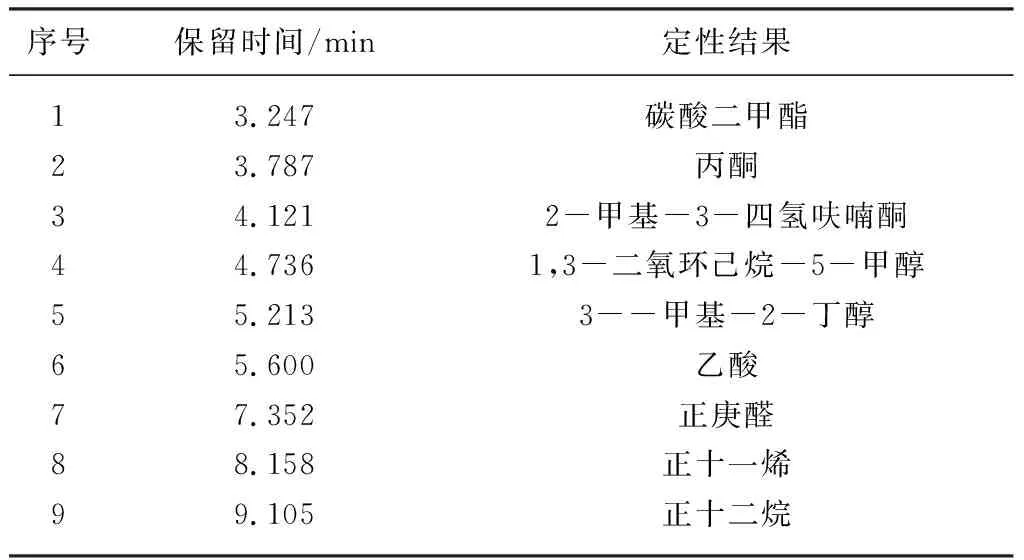

2.2 聚丙烯熔喷专用料中VOCs组分的定性

采用气质联用法对聚丙烯熔喷专用料中VOCs组分进行定性,气质联用仪分为气相色谱与质谱两部分,质谱部分条件基本按照常规条件,影响气质联用分离效果的仍然是气相色谱的条件,具体色谱条件详见1.3,唯一不同的是色谱柱尺寸,气质联用仪需采用质谱专用的色谱柱。对其中含量较高的组分定性结果如表1所示。

2.3 聚丙烯熔喷专用料中VOCs组分的定量

有机组分的定量方法有许多种,本文主要采用外标法对聚丙烯熔喷专用料中丙酮组分进行定量分析,聚丙烯熔喷专用料中总挥发性有机物(TVOC)质量以丙酮含量计,此法相对于其它定量方法,操作更简便、测试结果更可靠。

表1 聚丙烯熔喷专用料中部分VOCs组分的定性

对丙酮绘制定量标准曲线,称取0.5 g丙酮,精确至0.1 mg,至10 mL容量瓶中用水定容,分别采用微量进样针移取0.5、1、2、4和6 μL至6个顶空瓶中,压紧铝盖后进样分析,以丙酮峰面积为横坐标、丙酮质量为纵坐标绘制定量标准曲线,线性方程如表2所示。TVOC含量以丙酮计,计算公式如式1所示。

(1)

式中w为挥发性有机物总的含量,μg/g;k为丙酮定量标准曲线的斜率;At为挥发性有机物总的峰面积;M为聚丙烯熔喷专用料试样质量,g。

表2 聚丙烯熔喷专用料中丙酮定量线性方程

2.4 顶空进样器条件探索

2.4.1 加热平衡温度的初探

行标SN/T 4148—2015[6]中规定包装材料加热平衡温度为90 ℃,行标HJ 643—2013[7]中规定固体废弃物的加热平衡温度为60~85 ℃,聚丙烯熔喷专用料中VOCs组分与两个行标中VOCs组分稍有差异,所以行标中的平衡温度不一定适用于聚丙烯熔喷专用料中VOCs组分的分析,需要通过探索得出合适的条件,以丙酮含量和TVOC含量为考察对象。

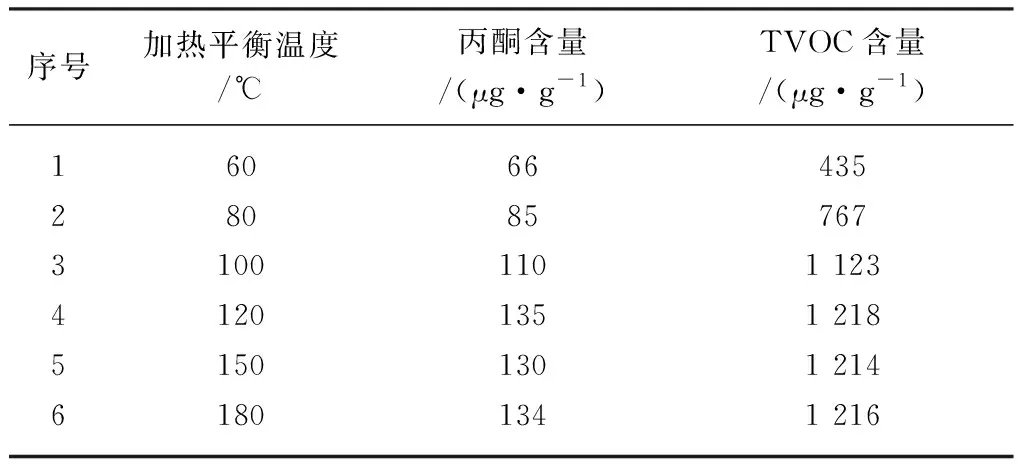

表3是顶空进样器不同加热平衡温度对聚丙烯熔喷专用料中VOCs组分含量的影响情况,结果可知,随着加热平衡温度的增加,丙酮和TVOC含量都有增加的趋势,当加热平衡温度大于100 ℃时,丙酮和TVOC含量增速放缓,当加热平衡温度大于120 ℃ 时,丙酮和TVOC含量趋于稳定,所以加热平衡温度初选120 ℃。

表3 不同加热平衡温度对丙酮与TVOC含量的影响

除了加热平衡温度外,取样管、定量环以及与气相色谱(GC)的连接管都要严格控制温度。这些温度往往要高于平衡温度,以避免样品的吸附和冷凝。本方法设定定量环温度高于加热平衡温度10 ℃,传输线温度高于加热平衡温度20 ℃。

2.4.2 加热平衡时间的初探

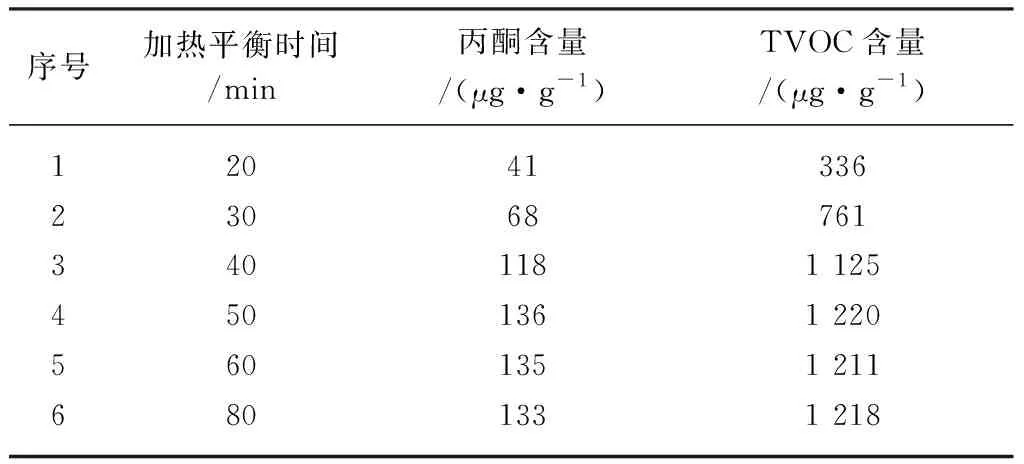

行标SN/T 4148—2015和HJ 643—2013中规定的加热平衡时间分别为30 min和50 min,考虑到聚丙烯熔喷专用料中VOCs组分沸点的不同,以 40 min 为参照,选择40 min左右的几个时间点作为加热平衡时间,考察在不同加热平衡时间下,聚丙烯熔喷专用料中丙酮和TVOC含量的变化情况,详见表4所示。

表4 不同加热平衡时间对丙酮与TVOC含量的影响

由表4可知,随着加热平衡时间的延长,丙酮和TVOC含量明显增加,当加热平衡时间超过30 min时,丙酮和TVOC含量增幅明显说明延长加热平衡时间能充分挥发出聚丙烯熔喷专用料中的易挥发组分,当加热时间继续延长超过50 min时,丙酮和TVOC含量趋于稳定,所以加热平衡时间初选50 min。

2.4.3 顶空加热条件正交试验的研究

加热平衡温度与加热平衡时间同时影响聚丙烯熔喷专用料中VOCs组分的挥发量,提高平衡温度可以缩短平衡时间,但是可能会提高副反应发生的几率;延长平衡时间可以降低平衡温度,但是待测组分挥发不充分。这些情况都会增加分析误差,引起测试数据的波动。所以合适的加热平衡时间与适当的加热平衡温度对聚丙烯熔喷专用料中VOCs组分含量的测试尤其重要,平衡时间与平衡温度很难有理论值推断,可以通过正交试验探索,确定较佳的时间与温度点。

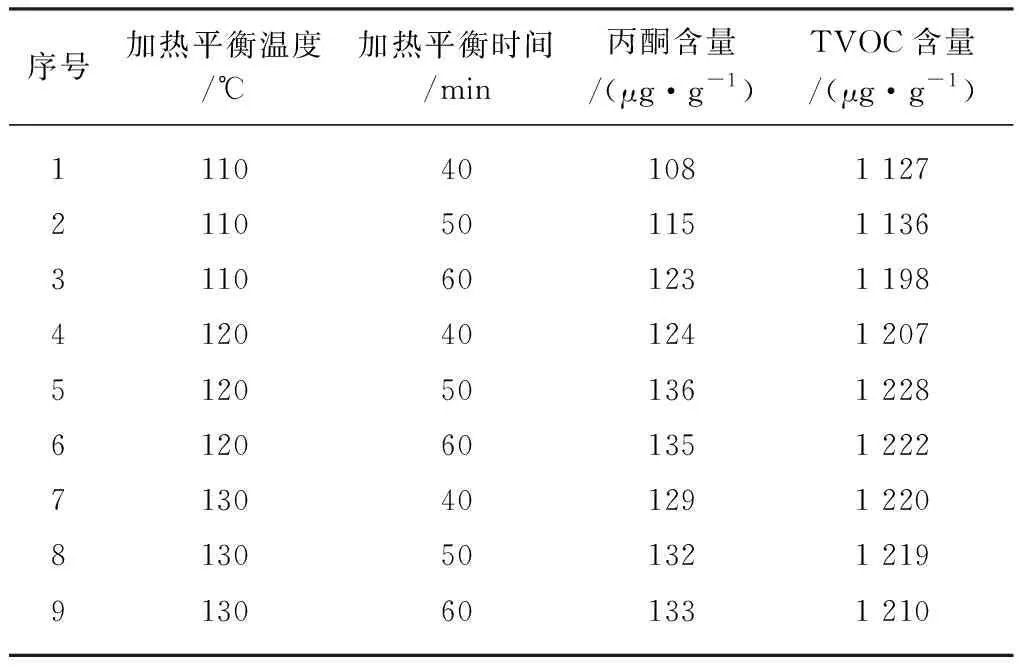

正交试验以丙酮和TVOC含量为指标,正交试验的因素主要有两种,分别为加热平衡时间与加热平衡温度;正交试验的水平(位级)有三级,结果详见表5所示。

表5 顶空进样条件正交试验的结果

由表5可知,正交试验中,随着加热平衡温度的增加和加热平衡时间的延长,丙酮和TVOC含量逐渐增加,这是因为温度增加会促进聚丙烯熔喷专用料中VOCs组分的挥发,所以丙酮和TVOC含量会逐渐增加。当加热平衡温度为120 ℃,加热平衡时间为50 min时,正交试验的丙酮和TVOC含量达到最高值,说明此条件分析聚丙烯熔喷专用料中VOCs含量较合适。当加热平衡温度再增加时,丙酮和TVOC含量会呈现降低趋势,说明太高的加热平衡温度会造成丙酮和TVOC含量的损失,所以选择加热平衡温度为120 ℃,加热平衡时间为50 min的顶空进样器条件。

2.4.4 样品瓶因素的影响

顶空气相色谱法要求顶空样品瓶体积准确、能承受一定的压力、密封性能良好、对样品无吸附作用。顶空样品瓶材质有多种,过去常用普通玻璃瓶,但现在通常使用硼硅玻璃材质,其惰性能满足绝大部分样品的分析。

市售样品瓶的体积有5~22 mL多种,因为分析灵敏度取决于待测组分在顶空气体中的浓度,或者说取决于相比,而不是样品量。固体样品因为样品本身的体积大(取样体积大一些能保证样品的代表性),故要用大一些的样品瓶,所以本方法采用体积为20 mL的顶空样品瓶。

2.5 试样前处理条件确定

2.5.1 试样称样量的确定

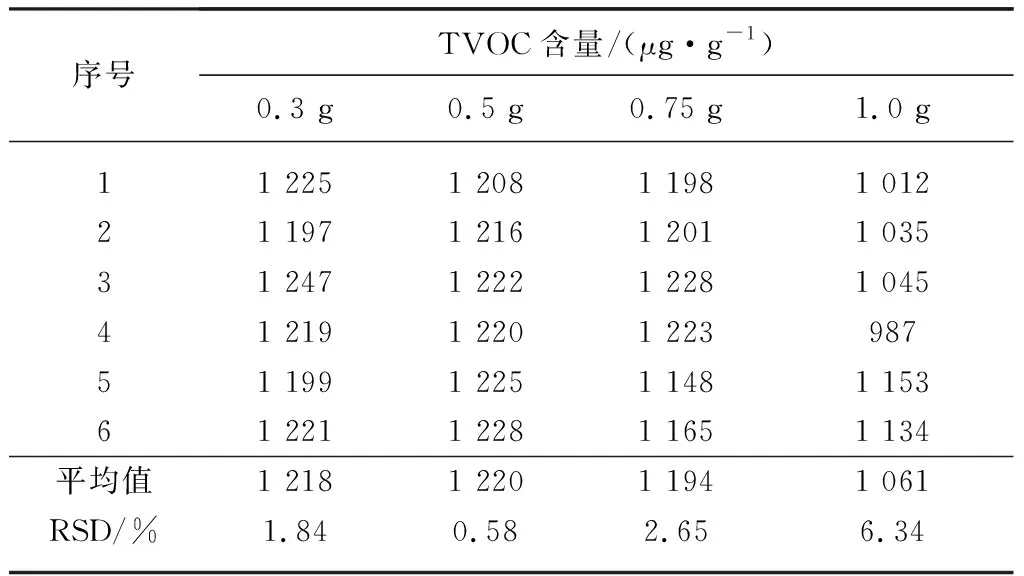

由于顶空测试的准确度与样品在顶空瓶中气固或气-液两相的平衡有关,因此测试时要求顶空瓶中样品的两相比要合适,否则会影响测试结果的准确性。为了确定较佳的称样量,对称样量在0.3~1.0 g的4个质量点进行对比试验,结果发现,过高和过低的称样量都会使聚丙烯熔喷专用料VOCs含量的测试稳定性变差,结果详见表6所示。

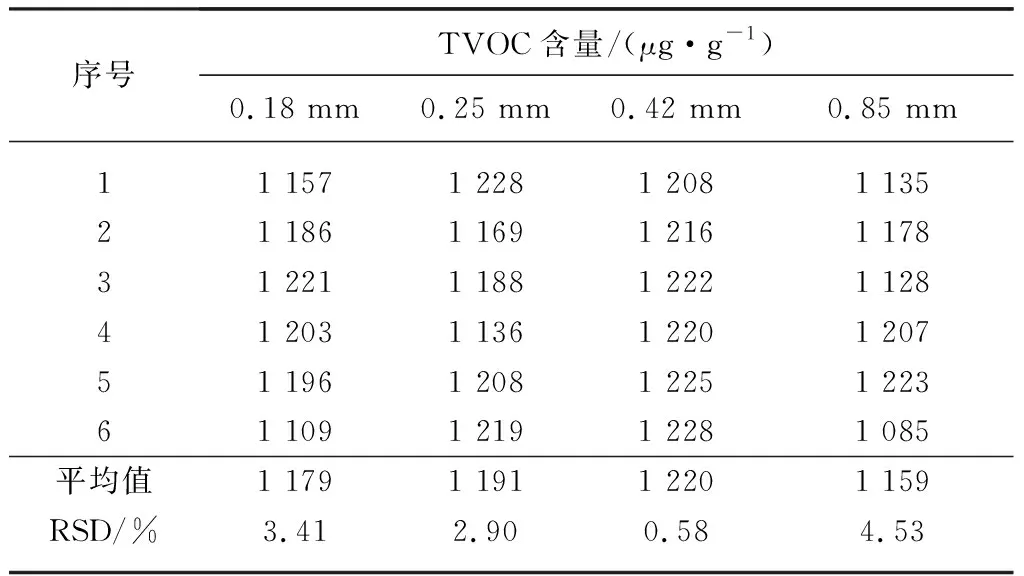

表6 称样量对TVOC含量测试稳定性的影响

由表6可知,当试样称样量为0.3 g和0.5 g时,虽然TVOC含量的平均值较接近,但是0.3 g时测试稳定性较差,当试样称样量逐渐增加时,TVOC含量平均值不仅随之降低,而且测试稳定性变差,所以4个称样量中,称样量为0.5 g时,TVOC含量测试结果与稳定性较优。

2.5.2 试样颗粒尺寸对待测组分测试结果的影响

试样采用液氮粉碎的方式,不仅效率高,而且颗粒尺寸小,更能将待测组分充分挥发。试样经过液氮冷冻粉碎后,颗粒尺寸大小不等,本实验的颗粒尺寸主要集中在0.15~1.68 mm之间,颗粒尺寸跨度较大,为了待测组分测试结果的稳定性,粉碎后的试样需要采用不同网孔尺寸的标准筛过筛。

网孔尺寸不同,过筛后的试样颗粒尺寸不同,试样颗粒度对待测组分测试结果有较大影响,为确定最佳的颗粒度,分别测定不同颗粒度试样中TVOC含量,结果详见表7所示。

由表7可知,4种不同颗粒尺度试样结果的差异较大,颗粒尺寸越小,待测组分含量越低,因为颗粒越小,在粉碎过程中接触空气的几率越高,越容易挥发,所以颗粒尺寸小的测试结果偏低。颗粒尺寸太大也会影响测试结果,虽然接触空气的几率小,挥发程度少,但是高温下待测组分溢出体系的效果也相应降低,所以测试结果也偏低。

表7 颗粒尺寸对TVOC含量测试稳定性的影响

4个颗粒尺寸的测试结果中,0.42 mm的颗粒尺寸不仅测试结果高,而且测试稳定性较优,说明在此颗粒尺寸下,聚丙烯熔喷专用料中VOCs的组分能够充分溢出,且颗粒尺寸均匀,测试稳定性优。

2.6 精密度与准确度

2.6.1 精密度的评价

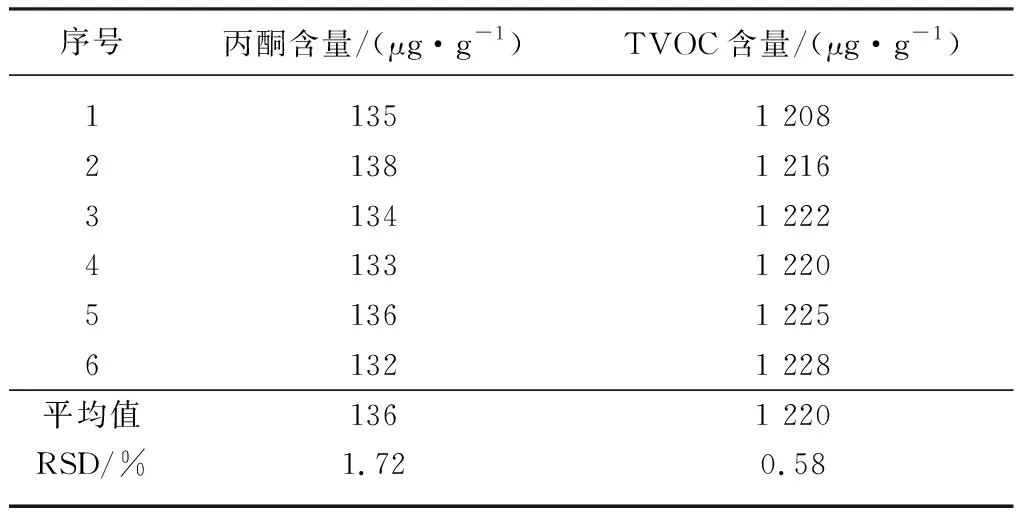

在生产与科研的分析报告中常用相对标准偏差(RSD)表示精密度。采用顶空气相色谱对聚丙烯熔喷专用料进行6次分析,考察丙酮和TVOC含量重复性与再现性保留时间(RT)与含量的相对标准偏差,结果见表8。

表8 丙酮和TVOC含量分析的重复性

2.6.2 准确度的评价

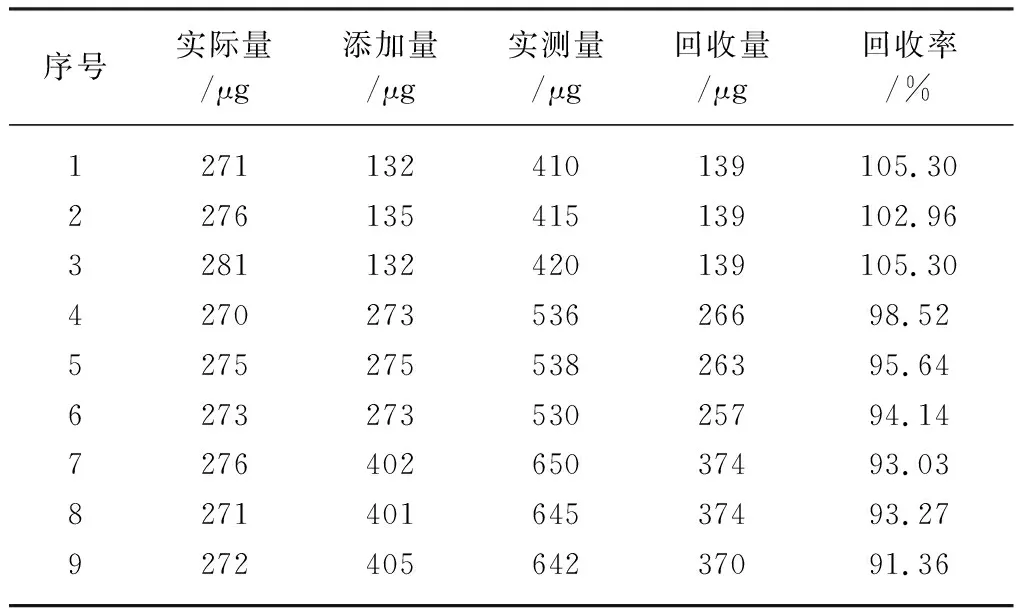

准确度为真值与测定值差值大小的一种量度,聚丙烯熔喷专用料中VOCs组分含量的真值未知,可采用加标回收率的方法检验分析方法的可靠性。

称取适量丙酮试样,用水稀释,摇匀后形成不同浓度的丙酮水溶液,分别添加至液氮冷冻后的聚丙烯熔喷专用料中,充分摇匀后粉碎,再对粉碎后的试样进行分析,以公式(2)计算回收率,结果见表9所示。

(2)

式中K为回收率,%;X1为样品实际量,μg;X2为样品添加量,μg;X3为样品实测量,μg。

表9 丙酮的回收率

从表8可知,丙酮和TVOC含量重复性的标准偏差优于1.75%;从表9可知,聚丙烯熔喷专用料中丙酮含量测试的回收率范围为91.36%~105.30%,说明本方法的重复性好,回收率优,精密度与准确度较高,能满足聚丙烯熔喷专用料科研生产的测试需要。

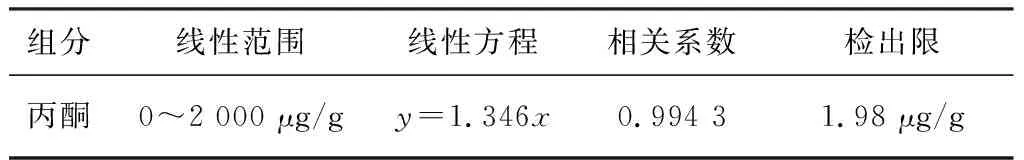

2.7 线性范围与检出限

线性范围指响应值(或峰面积)随组分浓度变化曲线上直线部分所对应的组分浓度变化范围。在色谱分析中一般将检出限定义为信噪比(S/N)3∶1时的浓度。以如下公式计算:

(3)

式中D为检出限,μg/g;S/N为该浓度下的信噪比;Q为进样浓度,μg/g。

以公式(3)计算聚丙烯熔喷专用料中VOCs含量分析方法的检出限,结果如表10所示。由表10可知,该方法具有较宽的线性范围和良好的线性,相关系数在0.999以上,方法也具有较高的灵敏度,丙酮检出限为1.98 μg/g,能满足聚丙烯熔喷专用料的测试要求。

表10 线性范围与检出限结果

3 结 论

本文通过探索样品前处理条件、色谱条件和顶空进样器条件,研究建立了聚丙烯熔喷专用料中VOCs的测试方法。

a) 在液氮粉碎颗粒尺寸为0.42 mm、称样量为0.5 g的样品前处理条件下,聚丙烯熔喷专用料中VOCs含量分析方法的重复性优、准确度高。

b) 在DB-WAX型极性色谱柱和程序升温的柱温条件下,聚丙烯熔喷专用料中VOCs组分有较好的分离度和较高的响应值。

c) 在顶空进样器加热平衡时间为50 min,加热平衡温度为120 ℃条件下,聚丙烯熔喷专用料中VOCs组分释放效率较高,TVOC含量达到最高值。能满足聚丙烯熔喷专用料测试的需求。