1Cr11Ni2W2MoV耳环螺栓氮化后腐蚀和网状氮化物故障分析

2022-02-04侯磊刘瑶四达机械制造公司

■ 侯磊 刘瑶/四达机械制造公司

1 故障现象

1Cr11Ni2W2MoV钢是马氏体型热强不锈钢,其室温抗拉强度、持久强度极限及蠕变极限均较高,并有良好的韧性和抗氧化性能,适于制造在550℃以下及高湿条件下工作的承力件。500℃以下工作的耐磨工件可进行氮化处理。但是,氮化过程中会产生沿晶界分布与表面平行的脉状氮化物,严重时连接成网状,严重的网状氮化物会造成材料韧性降低、脆性增加、耐冲击性能减弱、耐蚀耐磨性能下降,易导致工件发生疲劳断裂[1]。

1Cr11Ni2W2MoV耳环螺栓采用气体氮化处理,研磨后内球面出现规律的片状类腐蚀缺陷。金相检查发现工件内球面部分区域及尖角处的氮化组织中存在较严重的网状氮化物,渗氮层组织为氮化索氏体+局部网状氮化物,渗氮层组织不合格。

2 工作原理

2.1 耳环螺栓工作原理

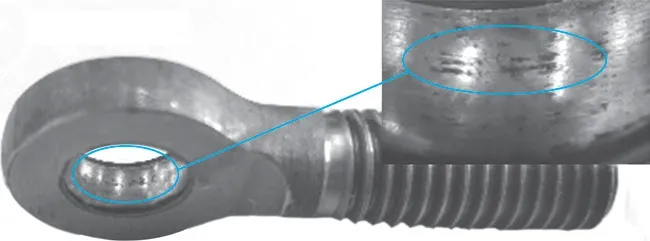

1Cr11Ni2W2MoV耳环螺栓(见图1)装于某型发动机抽气节气门上,与主机操作连杆相连接,内球面与球体轴承配合,经氮化处理增加耐磨性。使用时有开闭两个动作,动作时球体轴承与耳环螺栓内球面摩擦,工件外涂黄油防锈。

图1 耳环螺栓图样

热处理内容为:SΦ10表面渗氮,渗氮深度0.18~0.30mm,渗氮表面硬度HV≥850,芯部硬度HB3.75~3.4。

2.2 气体氮化

氮化处理是在一定温度下在含氮介质中使氮原子渗入工件表层的化学热处理工艺。工件氮化后具有优异的表面硬度、耐磨性、耐蚀性、耐疲劳性得到明显提高,相比渗碳工艺,氮化工件具有良好的耐高温特性、抗回火软化能力。氮化处理多用于表面硬度高、耐磨性好、抗蚀性较好及变形要求较小的精密工件[2]。

氮化方式分为气体氮化、液体氮化、离子氮化。气体氮化使用氨气作为氮化介质,在500~550℃的氮化炉内,使氨气(NH4)分解为活性氮原子与H2,活性氮原子通过吸收、扩散进入工件表面,与铁元素和合金元素形成复杂的相和氮化物,达到强化工件表面的作用。

1Cr11Ni2W2MoV是常见的氮化不锈钢,Cr、Mo及V元素在氮化过程中与活性氮原子接触时极易形成稳定的高硬度氮化物,Mo元素还会降低在氮化过程中产生的回火脆性[3]。

3 故障分析与研究

3.1 耳环螺栓加工过程检查

耳环螺栓涉及氮化的主要加工工艺流程为:锻件调质→机加成型→内球面涂蜡保护、其余表面镀铜→研磨内球面至Ra0.8μm→氮化→除铜。气体氮化后返回机加车间研磨内球面至Ra0.8μm,研磨余量为0.02mm。

3.2 耳环螺栓理化检查

1)耳环螺栓宏观检查

目视检查工件氮化内球面为银灰色,工件表面平滑无凸起、无剥落,类腐蚀区域为断续的片状(见图2)。非氮化面防氮化镀铜层完好,有轻微氧化色,无腐蚀现象。

图2 耳环螺栓内表面类腐蚀缺陷

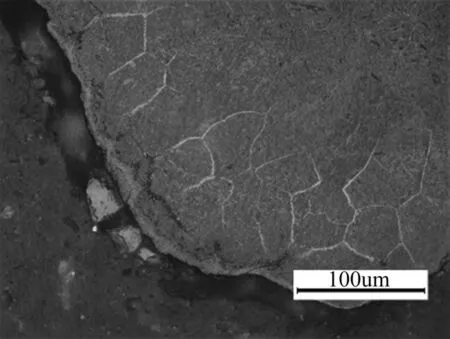

2)耳环螺栓显微组织金相检查

按HB5022—1994《航空钢制件渗氮、氮碳共渗金相组织检验标准》,渗层组织应为氮化索氏体+适当分布的氮化物。渗层中出现细氮化物或半连续网状氮化物为合格,出现连续网状氮化物或粗针状氮化物为不合格。

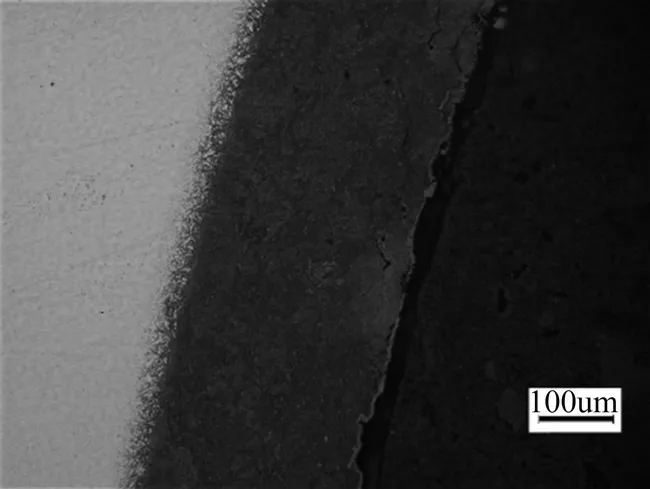

在金相显微镜下检查耳环螺栓氮化层,大部分组织为氮化索氏体+氮化物,渗层组织2级。少部分区域氮化层组织为氮化索氏体+细网状氮化物,尖角处网状氮化物6级,不合格(见图3)。芯部组织为回火索氏体,氮化层白亮层≤0.025mm(见图4)[4]。

图3 尖角处网状氮化物

图4 内球面芯部氮化组织照片

3.3 故障产生原因分析

检查氮化过程质量记录及仪表记录,氮化温度560℃,保温44h40min,分解率32%~37%,符合工艺要求。检查设备仪表辅材均按周期校验。结合以往同类工件氮化腐蚀故障原因,初步分析认为此次故障原因为氮化催渗剂氯化铵使用不当造成工件腐蚀,包括:氯化铵添加过量,分解过量;氯化铵未与干燥石英砂搅拌均匀,分解不均匀;氮化炉内和管路内的残余氯化铵未清理干净,造成氯化铵总量超标;氮化结束后工件出炉不及时,炉内HCl与重新化合反应生成的氯化铵附着在工件表面造成腐蚀等[5]。

经检查,本炉批次产品使用吹砂活化替代氯化铵催渗剂。对氮化设备进行检查,氮化炉内壁炉口处与氮化炉管路内均无冷凝氯化铵残留,排除催渗剂使用不当造成工件腐蚀的可能。使用吹砂替代氯化铵的做法符合HB 79—1995《航空结构钢及不锈钢氮化工艺说明书》“不锈钢氮化前可采用吹砂或化学活化处理”的活化规定。

对加工车间送修的未氮化处理的耳环螺栓进行检查,发现内球面粗糙度严重超差,存在明显的“震刀”痕迹(见图5),即内球面不满足图纸Ra0.8μm技术要求。经检查,车削过程中使用的是专用成型刀,刀具与零件内球面接触面积过大是产生“震刀”的主要原因。“震刀”造成工件表面材料堆叠与刮削工件表面形成凹坑,当凹坑深度超过内球面研磨量时,导致类似片状腐蚀故障,并非氮化过程造成的产品腐蚀。

图5 氮化前内球面加工精度不满足技术要求

机械加工“震刀”造成工件表面加工质量变差,形成类似鱼鳞纹纹路。微观来看,工件表面材料被刮起挤压堆叠,相当于在工件表面形成大量的尖角和锐边。尖角和锐边在氮化过程中比基体更容易接触活性氮原子,造成此处氮浓度升高,使整个氮化表面产生了连续分布的网状氮化物。这类脆硬的氮化物将基体晶粒隔开,严重破坏了金属基体的连续性,还在晶界周围包裹一薄层脆性相,增加了工件的脆性,降低了工件的疲劳性能[6]。

3.4 故障件处理

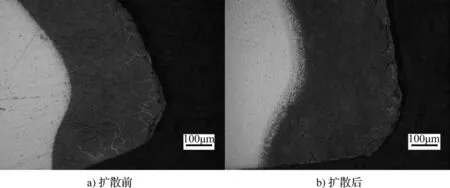

在电阻炉内对故障件进行扩散处理,将耳环螺栓装入生铁屑与木炭粉混合保护的实心包,在500~560℃进行8h扩散[7]。金相检查网状氮化物有少量消除。使用真空炉扩散,延长扩散时间至20h,沿耳环直径方向切开产品进行氮化组织检查,发现氮化表面尖角处连接成网的网状氮化物明显减少,扩散后氮化组织2级,尖角处网状氮化物消除,氮化组织合格(见图6)。

图6 内球尖角处氮化组织情况

4 结论

内球面为内圆弧槽,加工中应分为粗、精加工。粗加工时应使用成型刀;精加工应选用数控车床进行内圆弧“走刀”,将加工余量控制在0.05~0.10mm,表面粗糙保证在Ra1.6μm,数控车加工内圆弧后再进行研磨,以满足技术要求[8]。加工内孔时如加工方法与刀具选用不合理会造成“震刀”现象,刮削挤压的材料在工件表面堆积形成大量的尖角、锐边和凹坑,使工件表面粗糙度不达标。氮化过程中,尖角和锐边处比平整的加工表面更容易获得高的氮浓度,在氮化层中产生连续分布的网状氮化物。同时,“震刀”刮削工件表面形成凹坑,凹坑深度超过内球面磨削量,导致氮化后研磨工序无法完全去除内表面凹坑,研磨后形成类似腐蚀的故障[9]。

采用数控车刀替代成型刀具加工内球面,可有效减少刀具伸长部分,提高刀具刚性,减少“震刀”故障的产生。选择合理吃刀量与进刀量提高工件表面光洁度。车削后研磨内球面,使内球面达到图纸Ra0.8μm技术要求。通过对现有故障件采用扩散处理并配合研磨,消除网状氮化物,经金相检查组织合格后装机使用。