低品位盐矿驱动溶采方案模拟研究

2022-02-04王晓静张明哲

王晓静 张明哲

(1.天津大学化工学院;2.青海民族大学化学化工学院)

我国盐湖广布,主要分布在青海、新疆和内蒙古地区,其中蕴含的钾、钠、镁及锂等矿物元素,广泛应用在工业、农业、新能源及环保等领域,深刻关系着国家能源安全、粮食安全和社会的可持续发展[1~4]。 然而,由于前期部分盐湖企业采取“资源-产品-废物排放”的粗放式生产模式,导致晶间卤水水位下降,部分盐湖资源已经转变为低品位、开采难度大的固体盐矿,甚至成为“呆矿”[5~7]。这些低品位盐矿中钾资源储量巨大,以马海盐湖为例,氯化钾品位低于8%的固体盐矿中钾盐 储 量高达486.73×104t[8,9],因 此 采 用 合 理 有 效的方式开采这部分钾盐,对于弥补我国钾盐短缺现状尤为重要。

水溶采卤依据的是盐类矿物易溶于水的特性,将淡水或补卤剂注入矿层,盐类矿物就地溶解,转变为可以流动的卤水,在抽卤泵的驱动下将卤水输送到地面从而进行后续操作[10,11]。 补卤剂主要有氯化钠溶剂、老卤制取镁溶剂和盐湖高钠水掺兑老卤制取镁钠溶剂[12]。CHENG H G等对低品位盐矿进行溶浸扩散试验,分别得到了静态水中Na+、Mg2+、Cl-的非稳态传质规律[13]。LI R Q等在现场工程试验的基础上,采取老卤水与湖水组成的溶剂,显著提高了K+的溶出率[14]。 王晓等通过室内静态溶矿试验,得到了马海盐矿在不同溶剂中的溶解动力学方程[15]。

随着矿床中深层次钻进技术的逐渐成熟,针对合适的矿层,采取科学的溶采方式,最大限度地提取钾盐逐步成为研究重点[16,17]。基于此,笔者提出一种地下暗管驱动溶采方案,通过设置补卤管及采卤管的采卤方式, 借助Comsol软件多物理场耦合功能,分析盐矿中的流体渗流过程,优化补卤管结构参数,进而研究盐分溶解及盐离子的迁移溶出规律,以期所设计方案及模拟方法能为工业采卤提供一定的指导和借鉴。

1 数值模型

盐矿水溶采卤涉及流体渗流、盐分溶解及离子迁移等复杂耦合过程,对于不同过程有相应的数学方程进行描述,假设盐矿中流体为不可压缩且连续介质, 流体在补卤管及采卤管中流速缓慢,忽略惯性项,并将盐矿近似为各向同性的多孔介质。

卤水在补卤管及采卤管中的流动控制方程为:

式中 F——体积力,N/m3;

笔者利用Comsol蠕动流接口、 达西定律接口及多孔介质中的稀物质传递接口实现方程间的相互耦合, 并利用其二次开发功能自定义Na+、K+和Mg2+的溶解偏微分方程。

2 溶采方案优化分析

2.1 溶采方案

基于青海盐矿实际地质结构及盐分所含比例,构建了盐矿三维模型,如图1所示。 补卤剂选择饱和度为50%的NaCl溶浸液, 配置好的补卤剂通过补卤管底部小孔流入盐矿,随着流体逐渐渗流,溶浸液浸入盐矿表面,在固-液界面进行非均质反应,盐类矿物就地溶解进入溶浸液,并在重力流对流扩散作用下, 在孔隙结构中逐渐迁移,盐溶液浓度不断增大直至溶解平衡,当盐溶液渗流至底部时,随采卤管流出,然后进行后续相关操作。

图1 盐矿三维模型

盐矿中渗流速度均匀性是影响溶盐率的重要因素。 当渗流速度趋于一致时,可使矿区整体盐分均匀溶解,达到充分开采钾盐的效果。 笔者主要对布管排列方式、补卤管底部开孔直径与间距、开孔角度对渗流均匀性的影响进行优化与分析,在最佳溶采方案的基础上分析盐分溶解迁移规律。 补卤剂密度通过比重瓶法测定,粘度采用旋转粘度计测定。 溶浸液物性参数如下:

密度 1 114.5 kg/m3

动力粘度 1.32 mPa·s

NaCl流入浓度 3 077 mol/m3

水动力弥散系数 2×10-8m2/s

流入质量流量 0.066 kg/s

出口压力 0 Pa

盐矿模型参数如下:

孔隙率 0.196

渗透率 5.72×10-10m2

盐矿中NaCl浓度 9 356.7 mol/m3

盐矿中KCl浓度 918.4 mol/m3

盐矿中MgCl2浓度 674.1 mol/m3

NaCl溶解速率 方程(4)

KCl溶解速率 方程(5)

MgCl2溶解速率 方程(6)

补卤管与采卤管中的流体流动为管道流,符合Navier-Stokes方程;盐矿为多孔介质,卤水进入盐矿后流动方式遵循达西定律,因此,在不同流动区域交界面处应满足压力连续与速度连续,借助Comsol二次开发功能实现方程间的相互耦合。

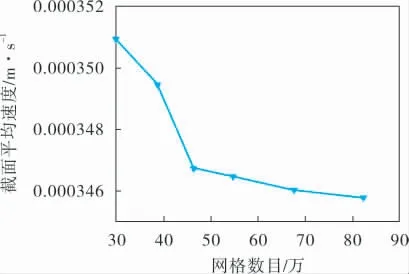

网格划分采用四面体网格并进行离散,为了避免网格大小对数值解的影响,进行网格无关性验证, 分别采用297 937、387 501、463 198、545 657、675 278、822 611 个 网 格 的 模 型, 计 算z =600 mm截面处的平均流速,结果如图2所示。当网格数量为54万时,截面速度已经不再随网格数量而发生明显变化,故确定计算所需网格数量为54万。

图2 网格无关性验证

2.2 布管方式对渗流流场的影响

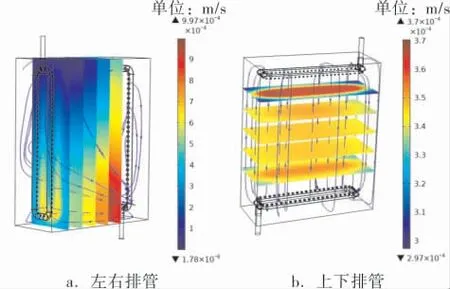

盐矿模型整体尺寸为600 mm×250 mm×750 mm,补卤管管径32 mm,底部开孔直径6 mm,长度500 mm,宽度150 mm,采卤管管径32 mm,顶部开孔直径12 mm, 通过设置补卤管与采卤管左右与上下两种排管方式,比较盐矿内部流场流动情况,模拟结果如图3所示。

图3 不同排管方式下的盐矿内部流场流动情况

从图3a可以看出,补卤剂从左侧流入,在重力势的作用下, 流场流线整体向斜下方偏移,导致矿层左上方卤水量较少,使得左上方盐矿得不到充分溶解,卤水多集中在右下侧溶解,最终流体从右下侧管路流出。 从图3b可以看出,流体从上侧补卤管流入, 通过底部分布孔流入盐矿,在靠近补卤管处,由于流体流动路径较短,渗流区域多集中在管路正下方,随着流体在孔隙内部的流动,卤水流动充分发展,在高度降低的截面处流速不断均匀化, 最终盐溶液从底部采卤管流出。 通过比较,选择上下排管流动方式为补卤剂流入流出方案。

2.3 开孔直径与间距对渗流流场的影响

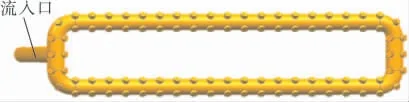

补卤管单列开孔结构如图4所示, 相关孔心距及孔径参数见表1。

图4 补卤管单列开孔结构

表1 补卤管孔心距及孔径参数

定义λ为速度均匀度:

式中 umax——某一区域内的最大流速,m/s。

以z=600 mm截面处渗流速度为研究区域,以孔心距20 mm、孔半径3 mm为例,分析截面速度均匀度情况,结果如图5所示。

图5 孔心距20 mm、半径3 mm的速度均匀度

由图5可以看出, 在补卤管左右两端流体流速较大,左侧为补卤剂流入口的底部区域,流体流入压力较大,流体就近从管路正下方开孔处流入盐矿,由于盐矿渗透率低,使得流体流入盐矿的阻力较大,流体在管路中持续向前流动,导致管路中部区域渗流速度较小,流量较少,当两股流体在右端汇合时,受到流股间及管壁的阻碍作用,补卤剂从底部开孔处流入盐矿,因此使得右侧流体流速比中部流速大, 截面四周边界处,由于流动路径较大使得流入的流量较少,流场整体呈现两端高中间低的趋势。

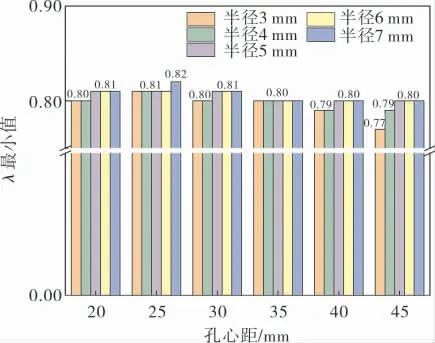

图6为不同孔心距、 半径下z=600 mm截面处的速度均匀度λ最小值, 可以看出, 当孔心距在20~35 mm时,λ最小值均在0.80以上,并在孔心距25 mm、半径7 mm时λ最小值达到最大,说明流体流入不同区域矿层的流量一致性高于其他方案。随着孔心距的增大,λ最小值整体呈下降趋势,说明流场不均匀度明显增大。 因此,单列开孔方案设计为孔心距25 mm、半径7 mm。

图6 不同孔心距、半径下z=600 mm截面处的速度均匀度λ最小值

2.4 开孔角度对渗流流场的影响

依据补卤管单列所选开孔最优方案,双列开孔孔心距为25 mm, 并保证双列开孔面积与单列半径为7 mm时的开孔面积一致,确定双列开孔半径为5 mm,补卤管双列开孔结构如图7所示,分别研究两列孔间角度为60、90、120°下的流体流动行为,确定两列孔间最佳角度。

图7 补卤管双列开孔结构

图8为z=600 mm截面处双列开孔不同角度下的速度均匀度λ最小值, 通过与图6对比发现,相比于单列开孔而言,双列开孔下渗流区域更为均匀, 随着两列孔间角度的增大,λ最小值逐渐增大,当孔间角度为120°时,λ最小值达到0.87,高于其他角度,说明在此角度下开孔,分散流体的效果明显优于其他设计方案,从补卤管流入的溶剂更有利于在矿区整个截面内流动,从而使得盐层有效溶解,达到更好的溶浸出钾盐的目的。 从图9可以看出,与图5相比,从补卤管左右两侧流入的流体与中部区域基本一致,进一步说明流体从底部任一布液孔流出的流量相当,可以达到流体削峰的效果,溶浸液流入盐层,在重力势的牵引下,流体流动截面近似整体向下推进。 通过对不同补卤管方案溶液流动行为进行分析,最终选定两列120°开孔、半径5 mm、孔心距25 mm的布管方案进行溶盐规律研究。

图9 孔间角度120°时的速度均匀度

3 盐分溶解迁移规律

3.1 盐分溶解情况

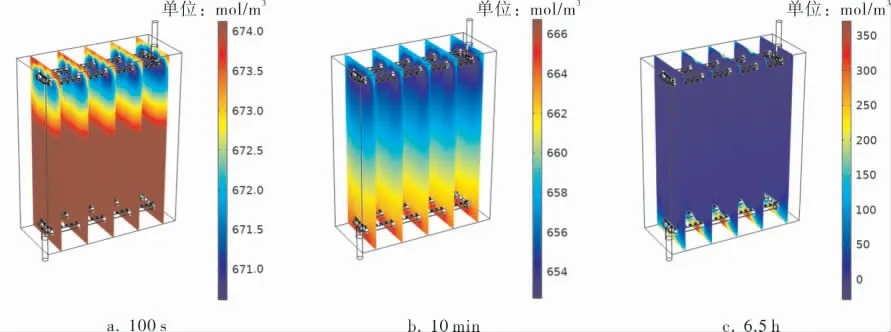

在上述流场最优溶采方案的基础上,进一步研究矿层中盐分的溶解变化情况。 当补卤剂流入盐矿后, 固体盐分子受到极性水分子的吸引,晶格逐渐破坏进入溶液, 图10~12为不同时刻矿层内NaCl、KCl、MgCl2的溶解含量变化。 由图10可以看出,在100 s时,补卤管底部开孔附近的NaCl已逐步溶解, 并且越靠近流入口正下方,NaCl的溶解幅度越大,这是由于补卤剂最先从正下方流入矿层, 使得补卤剂溶浸盐分的时间更长, 因此NaCl含量降低较大。 随着流体逐渐向下渗流,10 min时溶解过程已延伸至采卤管底部, 且溶解横截面由上往下逐渐减小,上层NaCl降低含量明显高于底部,在8 h时,矿层大部分NaCl都已溶解,说明此时溶解已经达到平衡,在采卤管底部及顶部边界处,由于溶浸液很难在此处流动,故溶解速率较慢。

图11与图10相比,在100 s时,补卤管底部开孔附近的KCl溶解规律与NaCl一致,但是KCl的溶解幅度大于NaCl, 这是由于KCl的溶解速率大于NaCl,在相同时间内可以溶解更多的KCl,是由溶解动力学方程所决定的;在10 min时,可以看出已有大部分KCl溶解, 同样由于流体在采卤管底部的滞留效应,使得底部的KCl难以溶解;在5 h时,矿层中绝大部分KCl溶解完毕。 图12与图11相比,MgCl2的溶解变化情况与KCl基本一致,但MgCl2溶解完毕的时间早于KCl。

图10 不同时刻NaCl剩余含量变化

图11 不同时刻KCl剩余含量变化

图12 不同时刻MgCl2剩余含量变化

总体来看,3种盐分溶解速率在垂直方向上整体呈现上快下慢的趋势,这是因为上层卤水中盐离子浓度较低,与盐溶液达到平衡时的浓度差较大,因此溶解速率较快,随着盐溶液的向下迁移,溶解不断进行,盐离子浓度逐渐增大,溶解驱动力降低,导致溶解速率变慢。 由于补卤剂采用饱和度为50%的NaCl溶液,Na+浓度本身较大,故抑制了床层中NaCl的溶解。

3.2 盐离子迁移规律

如图13所示, 在模型不同位置分别取3条截线研究不同区域的流速变化情况,进而分析盐离子的迁移扩散规律,A线为补卤剂流入口正下方,B线为模型中部位置处,C线为两股液体交汇位置,截线高度贯穿整个模型。

图13 不同位置处渗流速度变化

在补卤管顶部与采卤管底部区域,由于溶浸液不能直接从中流入和流出,从图13b可以看到,这两区域的流速明显低于矿层中部区域。 当盐分溶解进入溶液后, 盐离子会在盐矿内部迁移,此时就会涉及到溶质在多孔介质中的移动,迁移过程主要通过对流与扩散作用实现,对流是依靠盐离子随着溶液的宏观流动逐渐迁移,扩散是由于分子热运动导致的溶质从高浓度区域向低浓度区域迁移。 在矿层中部区域流体流速较大,迁移过程主要通过对流作用实现,在顶部与底部两端流速较低,对流效果较弱,盐离子主要依靠扩散作用完成迁移。

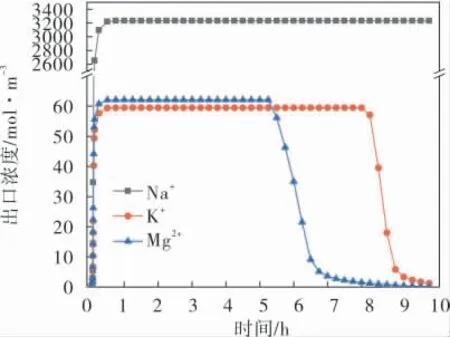

3.3 盐分溶出规律

为 了 能 直 观 分 析NaCl、KCl、MgCl2的 溶 出 情况,在不同时刻对出口截面处计算Na+、K+、Mg2+的浓度,结果如图14所示。 可以看出,当矿层中溶解达到稳态时,三者出口处浓度均不变,由于补卤剂中Na+浓度较高, 出口处Na+浓度明显高于K+和Mg2+,而Mg2+的浓度略高于K+;床层中NaCl含量高且溶解速率低,在10 h内Na+浓度并没有出现下降的趋势, 当矿层顶部KCl和MgCl2溶解完毕时,在6、8 h左右,Mg2+、K+浓度开始下降, 且KCl溶解完毕的时间晚于MgCl2。

图14 不同时刻3种盐离子出口浓度变化

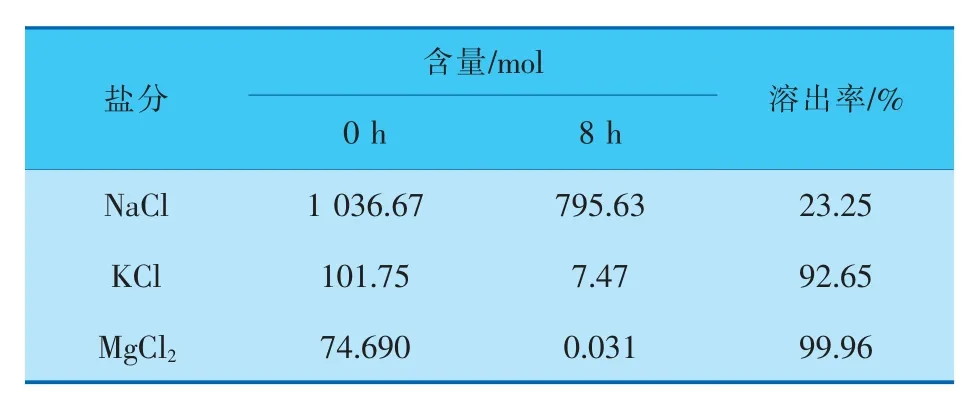

通 过 对 模 型 中NaCl、KCl、MgCl2含 量 求 体 积积分,得到不同盐分的溶出率。 由表2可得,8 h后NaCl 溶 出 率 为23.25%,KCl 溶 出 率 为92.65%,MgCl2溶出率为99.96%。 矿层模型中NaCl含量较高且补卤剂中NaCl浓度高, 使得NaCl溶出率较低,从而保证了盐矿骨架不发生明显坍塌,可以较好地溶出KCl。

表2 不同时刻下NaCl、KCl、MgCl2含量及溶出率

4 结论

4.1 补采管溶采最优方案为上下排列方式,上部补卤管选用双列布孔方式、两列孔间角度为120°、半径为5 mm、孔心距为25 mm,在此条件下,渗流速度均匀度可达到0.87以上。

4.2 盐矿溶解模拟发现, 在模型垂直方向上,NaCl、KCl、MgCl2溶 解 速 率 整 体 呈 现 上 快 下 慢 的趋势, 这是因为随着补卤剂向下渗流溶解的进行,盐离子浓度升高,溶解驱动力降低,由于补卤剂采用NaCl溶液, 故NaCl溶解速率明显低于KCl和MgCl2。

4.3 在补卤管顶部及采卤管底部流体流动出现滞留区,离子迁移以扩散为主,中部区域流速较大,以对流为主,当矿层内溶解达到平衡时,出口截面处Na+、K+、Mg2+浓度均不变,随着顶部盐分溶解完毕,离子浓度开始下降,在8 h之后NaCl溶出率为23.25%、KCl溶出率为92.65%,NaCl溶出率低可以保证盐矿骨架的完整性,并可以较好地溶出KCl。