DAF工艺在华南地区某低浊高藻水源水厂的工程实践

2022-02-04黄鹤俊王旭晨

黄鹤俊, 汪 琳, 吴 斌, 王旭晨

(珠海水务环境控股集团有限公司,广东珠海519000)

近年来,随着人类活动的不断增强,湖泊、水库富营养化问题日益突出,富营养化导致蓝藻水华频繁发生,我国已经成为世界上蓝藻水华暴发最严重的国家之一[1]。为应对藻类问题对给水处理工艺的影响,我国在以水库、湖泊等地表水为原水的多个水厂中陆续应用了气浮工艺[2]。该工艺是一种常用的固液分离方式,运行时将微气泡发生系统产生的微气泡通入待处理的水中,使微气泡与水体中的絮体颗粒物碰撞、粘附,并形成密度较小的气泡-颗粒聚集体(夹气絮体),夹气絮体在浮力的作用下,上浮到水体表面形成稳定的浮渣层,并最终伴随浮渣层的去除从水体中分离。气浮分离技术按照微气泡发生方式的不同,主要分为3种工艺形式:散气气浮(dispersed air flotation)、电解气浮(electrolytic flotation)与加压溶气气浮(dissolved air flotation,DAF)[3],其中加压溶气气浮工艺广泛应用于饮用水处理领域[4]。研究表明,气浮净水技术在应对低浊、高藻水处理中显示了独有的优势[5-8]。多个应用案例实践表明,气浮工艺适用于处理腐殖质含量较高或天然色度较高、富营养化、藻含量较高、浊度较低甚至是低温低浊原水[9-11]。为有效应对低浊高藻原水问题,在珠海市T水厂升级改造工程中增设溶气气浮(DAF)工艺设施。

1 水厂概况与原水水质

T水厂现有规模为12×104m3/d,采用混凝、沉淀、过滤和消毒常规净水工艺,原水取自F水库。

按照《地表水环境质量标准》(GB 3838—2002),F水库水质总体上稳定达到Ⅱ类水标准。原水水质的主要特征为:浊度低,多数时间(80%以上)为2~6 NTU,最高仅23 NTU;藻类含量高,常年藻类均值在107个/L级别以上,最高含量达到2.76×108个/L。表1为2015—2016年原水水质的相关监测数据。

2 存在的问题与改造工艺选择

原工艺流程的机械搅拌澄清池除藻效果差,浊度去除效率低,以致滤池反冲洗周期大大缩短,个别时段甚至造成滤床堵塞、板结。

为解决上述工艺问题,在T水厂进行了气浮工艺处理水库水中试研究。结果表明:水厂原絮凝、沉淀、过滤、消毒工艺对藻类去除效率较低,沉淀工艺无法有效处理该低浊度原水,而气浮工艺则能对这些指标进行有效去除。气浮工艺对藻类的去除率可达到83%左右,使水中藻类含量从107个/L以上降至106个/L以下;气浮出水浊度稳定在1.0 NTU以下。通过中试并结合T水厂原处理工艺,决定在T水厂增设气浮工艺,代替原沉淀工艺。

表1 原水水质

3 溶气气浮工艺设计

气浮净水工艺的成功基本上取决于以下主要的连续步骤:①原水混凝,通过添加正确品类和剂量的化学品(如混凝剂等)来完成;②絮凝,形成粒径范围恰当的絮凝体,以浮选分离(要求絮凝体粒径范围低于沉降技术所需的絮凝体尺寸范围);③微气泡产生,这是通过高压饱和室(注入加压循环水和压缩空气)来完成的,高压饱和室与安装在接触区开始处的特殊喷嘴相连接,导致饱和水流压力突然下降,从而产生空气微泡云(气泡大小通常在10 ~ 100 μm之间);④将饱和水混入絮凝水中,促进微气泡与絮凝体结构碰撞粘附,形成团簇,即含有多个微气泡附着的絮凝体[12]。

改造后T水厂采用机械混合网格絮凝气浮工艺,机械混合池、网格絮凝池、气浮池三池合建。进水经配水渠进入机械混合池,混合时间为30 s,搅拌G值取500~1 000 s-1,机械混合池出水进入网格絮凝池。絮凝池竖井流速、过网及过孔流速按递减设计,前段竖井和中段竖井流速为0.14~0.12 m/s,末段竖井流速为0.12~0.10 m/s,前段过网流速为0.30~0.25 m/s,中段过栅流速为0.25~0.22 m/s,末段不设网格,网格絮凝池絮凝时间设为19.9 min,有效水深为5.4 m。

网格絮凝池出水经过渡区均匀配水进入气浮池,气浮池共4组,每组分2格,单组尺寸L×B×H=19.5 m×19.9 m×3.8 m,有效水深为2.7 m,接触室上升流速为19.0 mm/s,停留时间为140 s。分离室表面负荷为4.46 m3/(m2·h),停留时间为36.29 min,气浮池回流比为10%。每格气浮池内设1台行车式刮渣机,定期刮渣。

在反冲洗泵房一侧新建气浮气源设备间,放置气浮设备和气源设备。气浮系统主要设备为离心清水泵4台,2用2备,流量Q=300 m3/h,扬程H=50 m,功率P=75 kW;空压机4台,2用2备,流量Q=2.0 m3/min,工作压力为0.8 MPa,功率P=11 kW;储气罐2个,体积V=3 m3,直径D=1.2 m,压力为1.0 MPa;溶气罐2个,体积V=8 m3,直径D=1.6 m,压力为1.0 MPa。气源系统主要设备为空压机2台,1用1备,流量Q=2.4 m3/min,工作压力为0.8 MPa,功率P=15 kW;干燥器2台,1用1备,流量Q=2.4 m3/min,压力为1.0 MPa,功率P=1 kW;储气罐1个,体积V=6 m3,直径D=1.4 m。

4 溶气气浮工艺设备选型与注意事项

常规的溶气气浮系统由加压溶气系统、溶气释气系统和固液分离系统三部分组成,主要设备有压力溶气罐、回流增压水泵、空气压缩机、溶气释放器、刮渣机等。

4.1 加压溶气系统

加压溶气装置也称为加压空气饱和装置,包括回流增压水泵、空气压缩机(或射流器)、压力溶气罐以及其他附属设备。溶气系统占气浮过程能量消耗的50%[13],优化溶气系统的设计对减小气浮运行成本至关重要[14]。反映溶气系统水平的是溶气罐的溶气效率及容积负荷率,国外一般均按溶气水在罐中停留3~5 min来设计罐的容积。为了提高溶气效率,各国都趋向于采用填料罐。国内通过对溶气罐的系统研究,已取得如下成果:①填料罐系统的溶气效率一般比空罐系统提高20%~40%;②证实了液膜阻力控制溶气速率,要提高溶气效率必须使液相分散得越细、越薄、湍流越剧烈,但从节能角度考虑,又不允许过大的阻力损失,阶梯环填料较好地满足以上条件,在水温20℃时溶气效率可达90%,水温30℃时可达99%;③溶气罐中低水位优于高水位,这是由于分散度高的液体与空气接触时间较长的缘故;④空气进口的位置(上与下)与方式(管口、小孔、微孔板),对填料溶气罐的溶气效率几无影响;⑤未溶空气不排放,不会影响溶气罐的溶气量,也不会影响气浮效果,如此可实行空压机间断供气,使压缩空气100%被利用,既节省电耗,又延长了设备使用寿命。

T水厂压力溶气罐由主罐体、填料、进水气动阀、进气气动阀、出水气动阀、放空阀和其它附件(水位计、视镜、压力表、浮球液位控制器、压力传感器、磁浮子翻板液位计、安全阀、释放阀等)组成。气浮池共4组,每组分2格,每组设置1台溶气罐,容积为6 m3,直径为1.5 m,高度为4.5 m,压力为1.0 MPa;罐体内填料采用聚丙烯阶梯环,填充高度为1.2 m,过流密度为150~3 000 m3/(m2·d),工作压力为0.25~0.50 MPa。罐体采用厚度大于3 mm的SS304不锈钢板折板、焊接加工而成,罐体上下封头整体压制。压力溶气罐采用不排放未溶空气的运行方式,以达到节省空压机电耗、缩短连续运行时间、延长空压机寿命的目的。空气压缩机必须选用无油空压机,以防止对水造成污染。

T水厂原溶气系统回流水取自气浮池出水,经过一段时间的运行后发现该进水管上的过滤器堵塞频繁,影响溶气罐的过流密度。改用滤池出水作为回流水后情况好转,故新厂设计或有条件的老厂改建时建议考虑以滤池出水作为溶气回流水,并在进入释放器之前的管线中设置滤网,既防止管道中的铁锈堵塞释放器,又可减少滤网清洗次数[15]。压力溶气罐一般采用Q235钢板或不锈钢板卷焊而成,在压力下的空气饱和水是一种极具腐蚀性的混合物,如果使用低碳钢制造压力溶气罐,应采用耐腐蚀衬里加以防护,建议直接选用不锈钢材质。

4.2 溶气释气系统

溶气释放装置由溶气释放器和溶气水管路组成,其作用是对溶气罐内的溶气水进行减压,使溶气水中的气体以微气泡的形式释放出来,并使微气泡能够快速、均匀地附着在待处理水中颗粒物质的表面。溶气释放器是整个气浮工艺的关键设备,它关系到释气率的大小、气泡尺寸大小及气泡分布的均匀性,直接影响气浮净水效果和日常运行能耗。目前国内外采用不同类型的释放器,有简单阀门式、针型阀式以及专用释放器,后者属于专利技术。

国内气浮工艺多采用TJ型和TV型溶气释放器。TJ型的工作原理是当压力溶气水通过该释放器内孔盒时,因流态骤变和急剧消能,气泡在减压条件下瞬间充分地释放。在释放器堵塞时,可以通过从上接口抽真空,提起器内舌簧,清除堵塞的杂质。TV型克服了TJ型布水不均匀、需要水射器才能使舌簧提起的缺点,采用圆盘径向全方位释放,与水的接触条件更佳。当释放器堵塞时,接通压缩空气,即可使下盘体向下移动,增大盘间水流通道,使堵塞物排出。为防止释放器腐蚀,影响处理效果,一般采用全不锈钢材质。研究表明,效果好的溶气释放器需要实现:释放器内部流道方向的突然变化,沿流动路径存在撞击面;释放器下游存在直接的撞击面;流道末端存在锥形截面,用来减小流动水和静止水之间的速度差[16]。

T水厂气浮工艺采用TV-Ⅲ型溶气释放器,304不锈钢材质,每格池设14个,每个释放器的释放水量Q=5.18 m3/h。带有反冲洗装置,打开冲洗气阀,接通压缩空气气源,通过压缩空气将释放装置的两盘片推开,再利用溶气水将溶气释放装置内的堵塞物冲洗干净。溶气释放器清洗周期为3个月,运行2年未发生堵塞现象。

4.3 固液分离系统

水厂中气浮的固液分离装置就是气浮池体,是将气泡与水中的悬浮物、胶体、大部分有机物等分离的场所。一般由接触区、分离区、集渣槽、刮渣机、集水管、水位控制器等组成,它反映了浮渣与清水的分离效果、分离速度(表面负荷率)和基建投资费用。在饮用水处理中,气浮池一般为矩形池。除了上述基本池型外,还有许多组合气浮池,例如高效并流斜板沉淀-气浮过滤池、气浮斜管沉淀池、气浮絮凝池和气浮移动罩滤池等。

影响气浮分离系统技术性能的因素颇多,主要有以下几个方面[13,17]:

① 应提供絮凝水与回流水的良好混合条件,絮凝水中的絮粒进入接触区时,不因水流条件的变化打碎絮粒。

② 合理地布置释放器,使释气水的作用范围遍及全区,能充分、及时地使微气泡与絮粒接触。

③ 控制絮凝水的上升流速,避免短流、偏流,一般接触区保持Re=2 500~5 000紊流态,以便微气泡与絮粒能有足够机会进行多点接触,不致在上浮过程中被水流剪脱已粘附的气泡而影响后续分离效果。

④ 进入分离区的絮凝水应均匀分布在分离区的整个宽度上,以避免水力干扰。

⑤ 分离区通常配备一个挡板,将气泡团聚体导向分离区表面。挡板通常以一定角度(大约与水平面成60°)布置,以降低分离区入口段中絮凝水的速度,避免干扰积聚在分离区表面的浮渣层。挡板顶部和分离区中的液体表面之间应提供足够的空间,以确保速度不会增加,从而导致浮渣层的破坏。

⑥ 选择分离速度时,应有利于带气絮粒上浮。因此,对于絮粒大、密度小、不易破碎的带气絮粒一般采用较大的分离速度;对于浓度大、浮渣多的,在固液分离时形成“拥挤上浮”现象的应取小值。

⑦ 应避免分离区短流、局部滞流、碰壁回流等不良现象的出现。

积聚在分离区表面的浮渣可通过水力排渣或机械刮渣去除。水力排渣是将分离区中的水位提高到足以使浮渣和水溢流到浮渣收集槽中,其优点是设备成本低,对处理后的水质影响较小,缺点是耗水量高和污泥含固率低(小于0.2%)。为获得更高的污泥含固率,气浮池推荐采用机械方式撇除浮渣,一般有行车式、绳索牵引式和链条牵引式刮渣机,需关注刮渣设备的材质选择和安装精度,避免运行故障。《室外给水设计标准》(GB 50013—2018) 规定:刮渣机的行车速度不宜大于5 m/min,以避免浮渣因扰动剧烈而落下,影响出水水质。

5 溶气气浮工艺的运行效果

T水厂使用液态聚合氯化铝(PAC,10% Al2O3含量)作为混凝剂,单位投加量为15~20 mg/L,混合絮凝前投加0.5 mg/L臭氧进行预氧化处理,预臭氧接触时间为5.9 min。对改造前后的藻类、浊度进行监测对比,对改造后气浮池进出水CODMn、氨氮、嗅味物质等进行检测分析。

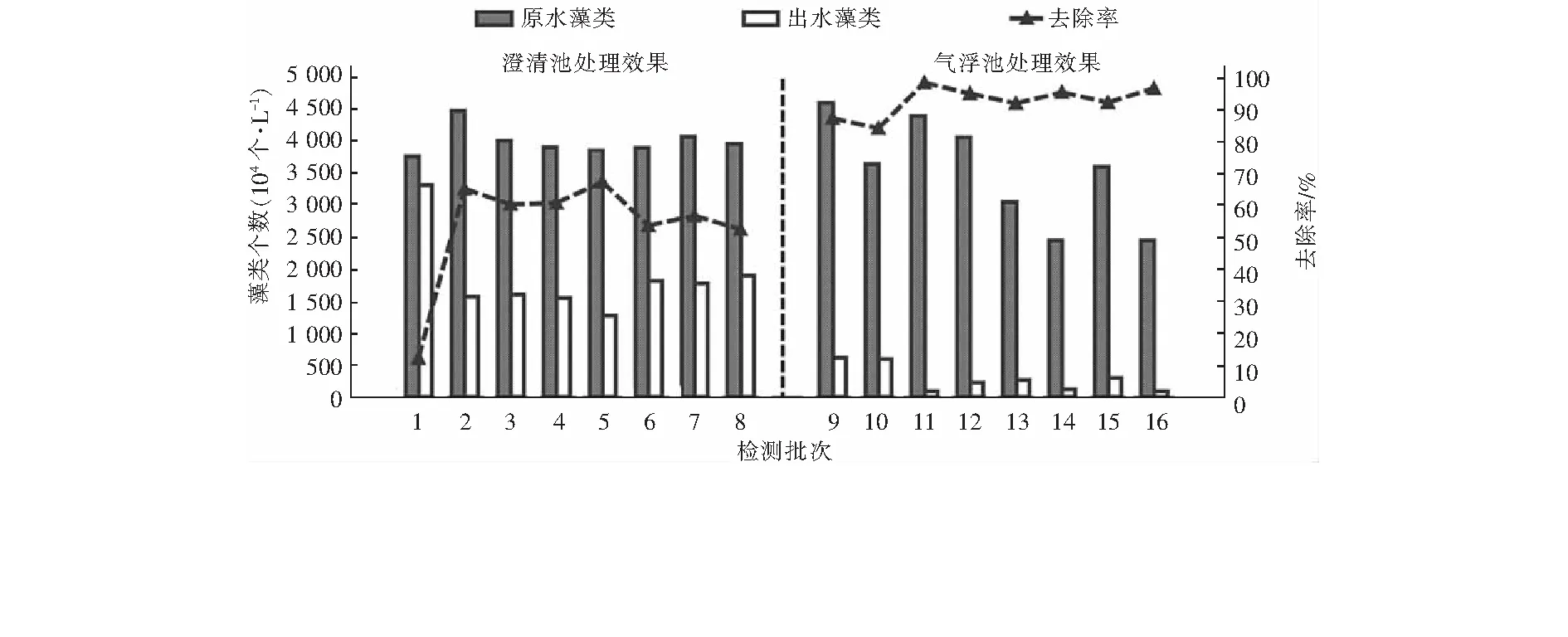

5.1 藻类去除效果

如图1所示,检测期间原水藻类在(2 439~4 590)×104个/L,原机械搅拌澄清池藻类去除效果不佳,气浮池出水藻类则降低至(77~830)×104个/L,出水含藻量大幅度下降,平均去除率达到92.16%,实现了对低浊高藻水的有效处理。

图1 改造前澄清池与改造后气浮池出水藻类对比

5.2 浊度去除效果

原水浊度常年稳定在2~6 NTU,原机械搅拌澄清池对此类低浊高藻原水浊度去除效果不佳,平均去除率仅为50%左右;改用气浮工艺后,出水浊度稳定在1.0 NTU以下,水质较好时能稳定低于0.5 NTU,平均去除率达到82.96%以上,见图2。

图2 改造前澄清池与改造后气浮池出水浊度对比

5.3 CODMn去除效果

检测期间原水CODMn平均浓度在1.93~3.12 mg/L之间,气浮工艺对CODMn的去除效果不明显且不够稳定,CODMn去除率为2.54%~38.46%,见图3。

图3 气浮池进出水CODMn

5.4 氨氮去除效果

检测期间原水氨氮平均浓度在0.24~0.36 mg/L之间,气浮工艺对氨氮去除效果不明显,氨氮去除率为8.33%~17.65%,见图4。

图4 气浮池进出水氨氮

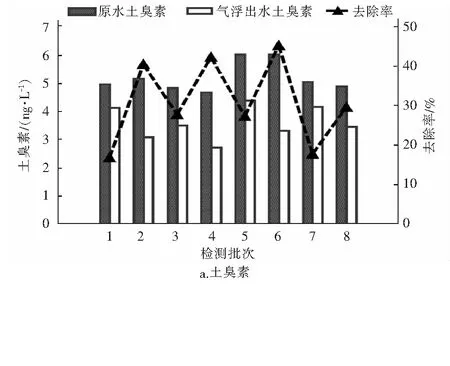

5.5 嗅味物质去除效果

藻类污染除影响过滤工艺外,还会产生嗅味化合物,其中土臭素和2-甲基异莰醇是两种最常见且难以去除的嗅味化合物。由于这两种化合物分子均为饱和环叔醇结构,所以抗化学氧化性很强,难以被现有常规水处理工艺去除。检测期间原水土臭素浓度在4.64~5.98 ng/L,2-甲基异莰醇浓度在24.9~61.5 ng/L。

从图5可以看出,气浮池对土臭素和2-甲基异莰醇均有一定的去除效果,但表现并不稳定,对土臭素的去除率为16.67%~44.98%,对2-甲基异莰醇的去除率为16.18%~61.88%。由于原水2-甲基异莰醇浓度较高,若仅靠气浮处理,难以保证出水嗅味等级达标,需后续增加生物活性炭等深度处理工艺。

图5 气浮池进出水土臭素和2-MIB

6 结语与展望

① 为应对低浊高藻原水对水处理工艺造成的不利影响,在珠海T水厂升级改造工程中增设溶气气浮(DAF)工艺设施。运行数据表明,气浮工艺能对珠海地区高藻原水进行有效处理,藻类去除率达到90%以上,浊度去除效果亦较为理想,絮凝效果良好时气浮出水浊度稳定低于1.0 NTU,能有效缓解和应对低浊高藻原水对水厂处理工艺的影响,对同类水处理工艺的选型具有借鉴意义。

② 目前国内的气浮设备产品规格参差不齐,缺少统一的行业标准,尤其针对给水气浮的标准更是稀少。希望国内同行在加快气浮工艺研究的同时,尽快实现给水气浮设备标准化、模块化、国产化、智能化[18]。同时,为全面深入推广此项工艺,还需对相关技术加以完善和提高,可重点放在以下四个方面:一是高效溶气释放器的研发制造与气泡的进一步微细化、均布化;二是直接切割气体制造微气泡,改变传统升压再降压的耗能模式;三是分离区固液分离系统的优化布置;四是研发适用于给水气浮工艺的混凝剂和助凝剂。相信在国内科研人员和工程技术人员的共同努力下,气浮工艺技术能在未来发展得更加节能、高效、经济、适用。