复掺偏高岭土和硅灰对聚苯乙烯泡沫混凝土力学性能的影响研究*

2022-02-03王秀丽侯鸿杰马云龙潘旭宾胡恩金

陈 晓 王秀丽 侯鸿杰 马云龙 潘旭宾 胡恩金

(1.甘肃建投土木工程建设集团有限责任公司, 兰州 730070; 2.兰州理工大学土木工程学院, 兰州 730050;3.西部土木工程防灾减灾教育部工程研究中心, 兰州 730050)

聚苯乙烯泡沫混凝土又称EPS混凝土[1],是一种以轻质的聚苯乙烯泡沫为轻骨料,以水泥砂浆为胶凝材料均匀搅拌而成的轻质复合混凝土材料[2],其具有轻质高强的优点,可以用于构建路面底基层材料、铁路轨道路基、浮式海洋结构以及复合隔墙板的夹芯材料等[3-5]。由于EPS混凝土的多种应用,EPS混凝土的力学性能研究一直是许多研究者感兴趣和富有挑战性的课题。为了更好地探索EPS混凝土在复合墙板中的应用,本文重点研究复掺偏高岭土和硅灰对聚苯乙烯泡沫混凝土物理力学性能的影响。

硅灰和偏高岭土都具有良好的火山灰作用,作为辅助胶凝材料可明显促进水泥水化进程,进而对混凝土的强度、抗渗、抗侵蚀等性能均有促进作用[6]。余强等研究表明硅灰和偏高岭土均对混凝土的抗压和抗折强度具有良好的增强作用,且偏高岭土的早期促强作用更优[7]。李晓琴等发现硅灰的掺入可使工程用水泥基复合材料(ECC)的组织更加致密,并减少了碱性物质的生成,从而提高了耐久性[8]。丁向群等研究表明硅灰的掺入可显著提高硅酸盐胶凝材料的早期抗压强度[9]。莫宗云等研究发现偏高岭土对超高性能混凝土的后期强度有明显的贡献作用,并能使其微观结构更加致密[10]。

研究表明偏高岭土和硅灰能显著提高混凝土的性能,且已有许多学者进行了这方面的研究,但关于硅灰和偏高岭土对工程用水泥基复合材料(EPS)混凝土的研究却相对较少。Chen等研究表明,细硅灰大大提高了EPS颗粒与水泥砂浆的黏结强度,从而使EPS混凝土的抗压强度提高[11]。Fathi等发现微二氧化硅可提高EPS混凝土的抗压强度,降低吸水率,并提高了EPS颗粒与胶凝基体的黏结[12]。据此,为提高EPS混凝土的性能,本文以偏高岭土和硅灰为辅助胶凝材料,研究二者分别以0%、5%、10%和15%代替水泥对EPS混凝土吸水率、抗压强度、抗折强度、劈裂抗拉强度以及失效模式的影响。

1 试验概况

1.1 试验材料

胶凝材料:试验采用的水泥为P·O 42.5级普通硅酸盐水泥,初凝时间150 min,终凝时间230 min,抗压强度45.91 MPa(28 d),抗折强度6.88 MPa(28 d),比表面积为354 m2/kg。偏高岭土表面积为16 531 m2/kg,硅灰比表面积为19 845 m2/kg,粉煤灰为Ⅰ级粉煤灰。偏高岭土和硅灰的粒径分布见图1。水泥、偏高岭土、硅灰和粉煤灰的化学成分详见表1。

表1 胶凝材料化学组成成分Table 1 Chemical composition of cementitious materials %

图1 偏高岭土和硅灰的粒径分布曲线Fig.1 Particle size distribution of metakaolin and silica fume

EPS颗粒:白色球状颗粒,直径约为5~6 mm,堆积密度约为17.6 kg/m3。

1.2 试验方案及测试方法

1.2.1试验方案

采用全因子试验,研究硅灰和偏高岭土掺量变化对EPS混凝土物理力学性能的影响。试验配合比见表2。表中SF代表硅灰,后边两位数字代表掺量,MK代表偏高岭土,后边两位数字代表掺量,例如SF00MK05表示硅灰和偏高岭土掺量分别为0%和5%。

表2 EPS混凝土配合比Table 2 EPS concrete mix proportion kg/m3

1.2.2测试方法

试块制备:首先将胶凝材料、可再分散乳胶粉和羟丙甲基纤维素加入搅拌机进行混合搅拌,使其混合均匀。再将计算出的水和所需要的聚羧酸高效减水剂倒入混合物中,并继续搅拌2 min得到混合均匀的胶凝胶料。然后将称量好的EPS颗粒倒入搅拌机中继续搅拌5 min,使EPS颗粒与胶凝浆料充分混合均匀。最后将混合均匀的混合料装入模具并振捣密实。48 h之后,样品脱模,放入温度为20 ℃、湿度大于95%的养护箱中养护28 d。

吸水率及力学性能测试:试件养护完成后,在(80±5)℃下烘至恒重。吸水率、抗压强度、劈裂抗拉强度按照GB/T 11969—2020《蒸压加气混凝土性能试验方法》进行,试件尺寸均为100 mm×100 mm×100 mm;抗折强度按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行,试件尺寸为40 mm×40 mm×160 mm。

2 试验结果与讨论

2.1 偏高岭土和硅灰对吸水率的影响

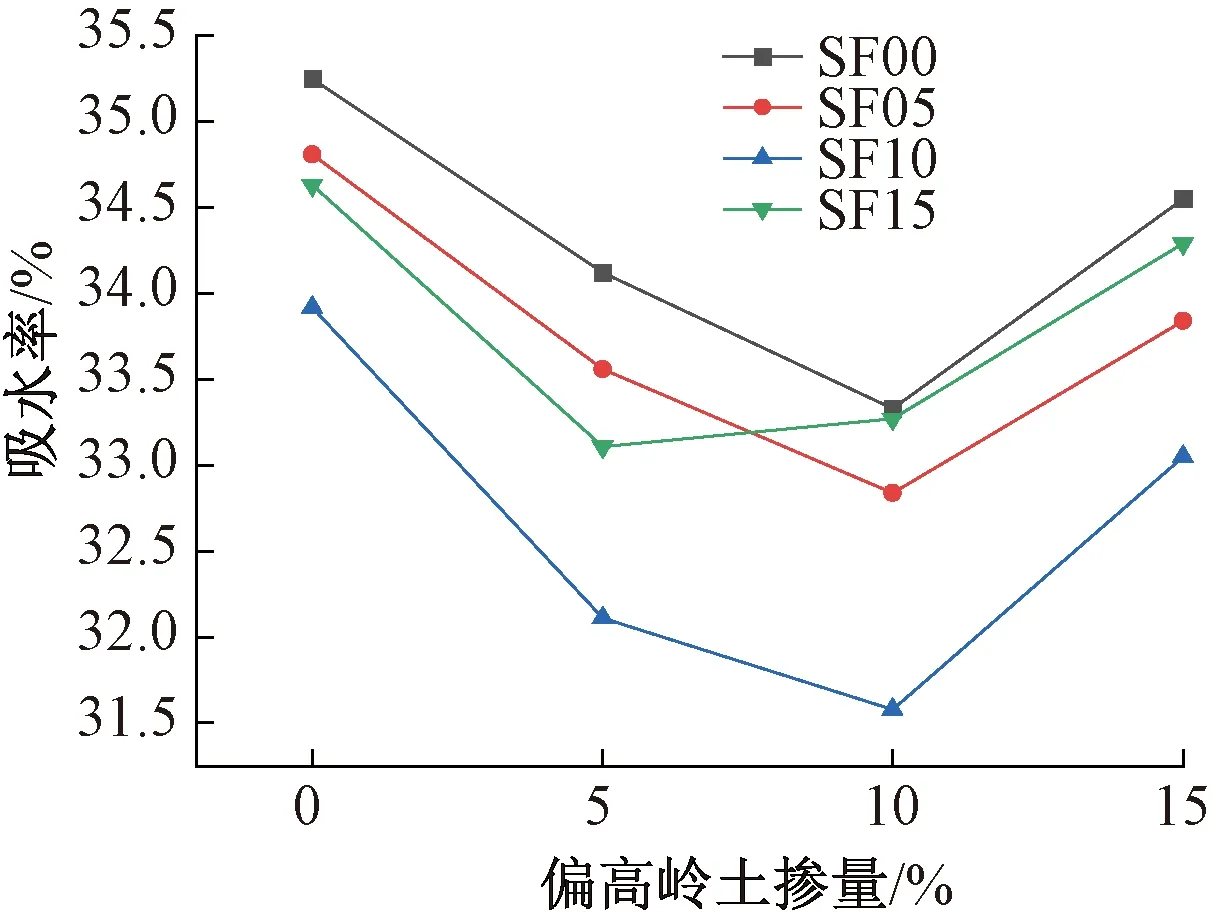

根据试验得到EPS混凝土的吸水率随硅灰和偏高岭土的变化规律如图2所示。结果表明:在一定掺量范围内,硅灰和偏高岭土均能降低EPS混凝土的吸水率,但当掺量超过一定限值后,吸水率又随二者掺量的增加而增加。4种硅灰掺量下,吸水率分别在偏高岭土掺量为10%、10%、10%和5%时达到最小值;4种偏高岭土掺量下,吸水率均在硅灰掺量为10%时达到最小值。即当偏高岭土和硅灰掺量均为10%时吸水率最低。这是因为EPS颗粒的吸水性极低,EPS混凝土的吸水率主要取决于胶凝基体的微观孔隙结构。适量的偏高岭土和硅灰能在胶凝基体中发挥“填充作用”和“火山灰效应”,从而改变胶凝基体的微观孔隙结构,增加致密度,进而降低吸水率。而当二者掺量过高时,由于水泥被替代的量过大,导致水化产物减少,胶凝基体微观结构趋于疏松,因而吸水率又会增加。

图2 EPS混凝土的吸水率Fig.2 Water absorption of EPS concrete

当偏高岭土和硅灰单独作用时,偏高岭土对吸水率的降低作用大于硅灰。对于SF00组试件,与对照组相比,10%偏高岭土掺量试件的吸水率降低了5.45%。对于MK00组试件,与对照组相比,10%硅灰掺量试件的吸水率降低了3.77%。

2.2 偏高岭土和硅灰对EPS混凝土力学性能的影响

研究中进行了EPS混凝土的抗压强度、抗折强度和劈裂抗拉强度试验,探讨了随硅灰和偏高岭土掺量的变化规律,如图3所示。分析可知:

a—EPS混凝土的抗压强度; b—EPS混凝土的抗折强度; c—EPS混凝土的劈裂抗拉强度。图3 EPS混凝土力学性能Fig.3 Mechanical properties of EPS concrete

1)对于抗压强度,当硅灰掺量一定时,抗压强度随偏高岭土掺量的增加先增加后降低。当硅灰掺量分别为0%、5%和10%时,试件的抗压强度均在偏高岭土掺量为10%时达到最大值,相比偏高岭土掺量为0的试件分别提高了20.90%、18.06%和22.37%。当硅灰掺量为15%时,抗压强度在偏高岭土掺量为5%时便达到最大值,且相比偏高岭土掺量为0的试件提高了11.94%,提升幅度明显减小。当偏高岭土掺量一定时,抗压强度同样随硅灰掺量的增加先增加后降低,且无论偏高岭土掺量如何,试件的抗压强度均在硅灰掺量为10%达到最大值。相比硅灰掺量为0时,其掺有硅灰的试件提高了4.11%~24.64%,且随掺量的增加,增幅呈现先增加后减小的变化趋势。

2)对于抗折强度,当硅灰掺量一定时,抗折强度随偏高岭土掺量的增加先增加后降低。当硅灰掺量为0%、5%、10%时,抗折强度在偏高岭土掺量为10%时达到最大值;当硅灰掺量为15%时,抗折强度在偏高岭土掺量为5%时达到最大值。掺有偏高岭土的试件相比不掺偏高岭土的试件抗折强度分别提升24.06%、29.41%、32.10%和28.54%。当偏高岭土掺量一定时,抗折强度同样随硅灰掺量的增加先增加后降低。四种偏高岭土掺量下,抗折强度均在硅灰掺量为5%时达到最大值,相比硅灰掺量为0的试件分别提高了3.37%、13.32%、7.83%和7.69%。

3)对于劈裂抗拉强度,对于给定的硅灰掺量,劈裂抗拉强度随偏高岭土掺量的增加先增加后降低,4种硅灰掺量下,劈裂抗拉强度分别在偏高岭土掺量为10%、10%、10%和5%时达到最大值,相比对照试件分别提高了13.75%、13.50%、16.57%和8.44%;对于给定的偏高岭土掺量,劈裂抗拉强度同样随硅灰掺量的增加先增加后降低,且均在硅灰掺量为10%时达到最大值,相比对照试件分别提高了5.63%、13.02%、8.24%和11.38%。

由上述可知,与普通混凝土类似,一定掺量的硅灰和偏高岭土的掺入可在一定程度上提高EPS混凝土的强度,但二者掺量均存在一个限值,超过这个限值后,强度不增反降。这是因为在EPS混凝土中,EPS质量极轻,强度也极低,其对强度的贡献可以忽略不计,因此EPS混凝土的强度主要取决于胶凝基体的强度。Al2O3和SiO2作为偏高岭土的主要成分,其含量在90%以上,SiO2作为硅灰的主要成分,其含量同样超过90%,它们的颗粒尺寸远小于水泥颗粒尺寸,偏高岭土、硅灰和水泥颗粒的微观形貌如图4所示。因此它们用于胶凝基体中时具有良好的“填充作用”和“火山灰效应”。这一方面能填充水泥颗粒之间以及水化产物之间的间隙,使胶凝基体更加致密,强度增加。另一方面又能使水泥水化产物Ca(OH)2晶体的含量降低,进而增加水化硅酸钙等凝胶体的含量,这也会提高胶凝基体的致密度,从而增加强度。因此在一定掺量范围内,EPS混凝土的力学性能随偏高岭土和硅灰掺量的增加而增加。当硅灰和偏高岭土代替水泥的量过高时,一方面会导致胶凝浆体的流动度严重降低,基体内部结构相对较疏松,从而降低强度[13-14]。另一方面,水泥含量相对过低,水化产物减少,不足以与过多的偏高岭土和硅灰发生二次水化反应,多余的偏高岭土和硅灰颗粒仅起到物理填充作用,彼此之间的黏结程度降低,这也会使抗压和抗折强度降低[15-16],因而硅灰和偏高岭土掺量过高反而会降低强度。

a—偏高岭土颗粒; b—硅灰颗粒; c—水泥颗粒。图4 偏高岭土、硅灰和水泥颗粒的微观形貌Fig.4 Micromorphology of metakaolin, silica fume and cement particles

对比分析SF00和MK00组试件可以发现,在考虑偏高岭土和硅灰单独作用的条件下,相同掺量时,偏高岭土对EPS混凝土力学性能的提升大于硅灰。对于抗压强度,当二者掺量均为10%时,与基准试件相比,偏高岭土使抗压强度增加了20.9%,硅灰使抗压强度增加了13.43%;对于抗折强度,10%偏高岭土掺量下,强度达到最大值,相比对照组提高了24.06%,5%硅灰掺量下,强度达到最大值,相比对照试件提高了3.37%;对于劈裂抗拉强度,与对照组相比,10%的偏高岭土使劈裂抗拉强度提高了13.75%,而10%的硅灰使抗折强度仅提高了5.63%。这说明虽然硅灰的颗粒尺寸小于偏高岭土(图1),但其“火山灰效应”却相对较弱,因而对EPS混凝土力学性能的提升也更低。

对比分析图3可知,当偏高岭土和硅灰的掺量均为10%时,试件的抗压强度和劈裂抗拉强度均达到最大值。而抗折强度在偏高岭土掺量为10%,硅灰掺量为5%时达到最大值,但当二者掺量均为10%时同样具有较高的抗折强度。因此10%为偏高岭土和硅灰的最佳掺量。

3 偏高岭土和硅灰对EPS混凝土破坏模式的影响分析

1)抗压破坏。抗压破坏模式如图5a所示。硅灰和偏高岭土掺量的变化虽然对抗压强度有所影响,但并没有改变破坏模式,所有试件破坏模式均为斜裂缝剪切破坏,且斜向裂缝处胶凝基体被严重压溃,出现了成块剥落的现象。另外,由于EPS颗粒含量高,所有试件在破坏时均表现出了EPS颗粒的吸能特性,破坏过程较为渐进,试件在破坏后没有被完全压碎,仍保持一定的完整度。

a—抗压破坏模式; b—劈裂抗拉破坏模式; c—SF00MK00抗折破坏模式; d—SF10MK10抗折破坏模式。图5 EPS混凝土的破坏模式Fig.5 Failure modes of EPS concrete

2)劈裂抗拉破坏。劈裂抗拉破坏模式如图5b所示。与传统混凝土劈裂抗拉破坏模式不同,无论偏高岭土与硅灰掺量如何,所有试件在劈裂破坏时均出现了局部严重压溃的现象。这也是因为EPS颗粒含量高,导致抗压强度低,在劈裂荷载施加处应力集中现象明显,在劈裂裂缝开展的同时也伴随着局部压溃现象的发生。

3)抗折破坏。抗折破坏模式如图5c、d所示。无论硅灰和偏高岭土掺量如何,所有试件均为单裂缝纯弯曲破坏。不同的是,与对照组相比,掺有硅灰和偏高岭土的试件在破坏时,裂缝贯穿EPS颗粒,而对照组出现了EPS颗粒整体剥落的现象。由此可见,偏高岭土和硅灰的掺入能显著改善EPS颗粒与胶凝基体的黏结。

4 结 论

通过采用全因子试验,研究了不同掺量的偏高岭土、硅灰对EPS混凝土力学性能和破坏模式的影响,对填充EPS混凝土轻质墙板的性能提升具有较大的参考价值,研究得到以下结论:

1)EPS混凝土的吸水率随偏高岭土和硅灰掺量的增加呈先减小后增加的规律,且当二者独立作用时,偏高岭土对吸水率的降低程度更大。

2)由于偏高岭土和硅灰都具有的“填充作用”和“火山灰效应”,因而二者均可提高EPS混凝土的力学性能,且当二者单独作用时,偏高岭土对EPS混凝土力学性能的提升更大。

3)偏高岭土和硅灰的掺入虽不能改变EPS混凝土的破坏模式,但对于EPS颗粒与胶凝基体的黏结具有一定的改善作用。

4)偏高岭土和硅灰的掺量均为10%时,EPS混凝土的吸水率最低且力学性能最优。