建筑垃圾再生微粉对水泥净浆性能的影响

2022-02-03王炳雷吕泊宁姚坤宇颜士荣

王炳雷, 吕泊宁, 姚坤宇, 颜士荣

(1.山东大学土建与水利学院, 济南 250061; 2. 泰安(山东大学)城乡固废综合利用研究院, 泰安 271000)

2020年9月,中国明确提出“碳达峰、碳中和”目标限制高碳排放产业,水泥等建筑原材料生产受到影响。同时,城市化大规模的拆迁产生了大量建筑废弃物,其中废弃的混凝土占了很大比例。据统计,世界多数国家的建筑垃圾数量占城市垃圾的30%~40%[1]。中国每年产生的废弃混凝土近亿吨[2-3]。废弃混凝土传统的处理方式以填埋为主[4-7],不仅未能充分利用废弃资源,而且造成了严重的环境污染[8]。目前国内外的专家学者们对废弃混凝土的再生利用主要分为两种途径[9-14]:一种是作为再生骨料使用,另一种是制备成再生微粉作为辅助胶凝材料以一定的比例替代水泥使用。而将废弃混凝土破碎后作为再生骨料生产建筑材料的性能由于再生骨料的自身缺陷和内部多重界面过渡区的复杂性,其力学性能、耐久性能等均有降低[15],因此许多专家学者提出将废弃混凝土研磨为再生微粉应用于绿色建筑材料的研发与利用中。

Duan等[16]研究表明,废弃混凝土资源化利用生产的再生微粉中含有的SiO2和Al2O3具有潜在的活性,且具有细度高、粒度分布良好的特点。马郁[17]发现通过研磨的方式可以增大再生微粉的比表面积并将其中SiO2的晶体硅转化为具有不稳定晶格结构的无定型硅。田青等[18]通过加热的方式可以使C—S—H凝胶[Ca5Si6O16(OH)·4H2O]、Ca(OH)2晶体脱水重新具有水化胶凝能力从而提高再生微粉的水化活性。吕雪源等[12]证明经过煅烧过后的再生微粉活性强于普通再生微粉,水泥胶砂的强度比随再生微粉热处理温度的升高而提高,当热处理温度达到800 ℃时胶砂强度比明显下降。华天星[19]采用多种测试手段探究了煅烧温度对改性再生微粉在650~700 ℃下脱水相的产物结构及活性,探明最佳煅烧温度。 Schackow等[20]通过X射线衍射(X-ray diffraction,XRD)和傅里叶变换红外光谱仪(Fourier transform infrared spectrometer,FTIR)分析表明,粉末状黏土砖废料在700 ℃煅烧后形成脱羟基高岭石和无定形二氧化硅,具有与火山灰材料相似的特征。

废弃混凝土生产再生骨料技术已较为成熟,国家已颁布了相关使用规范。但基于再生微粉作为辅助胶凝材料[21-22]在实际工程中应用还有待更加深入的研究。除以上学者对再生微粉最佳煅烧温度和再生微粉水泥净浆力学性能的试验,再生微粉在实际工程应用中的工作性能、力学强度、水化过程中微观形貌仍有待探究。

针对以上问题,现设计普通再生微粉和700 ℃低温煅烧再生微粉工作性能、力学强度和活性指数的测定,采用再生微粉强度活性指数作为两种再生微粉胶凝能力的评价方式,并借助扫描电子显微镜(scanning electron microscope,SEM)图从微观角度说明再生微粉煅烧及再生微粉取代率对水泥净浆水化产物的影响,引入类折压比函数关系表达式,为再生微粉的应用提供理论和技术支撑。

1 试验概况

1.1 试验原材料

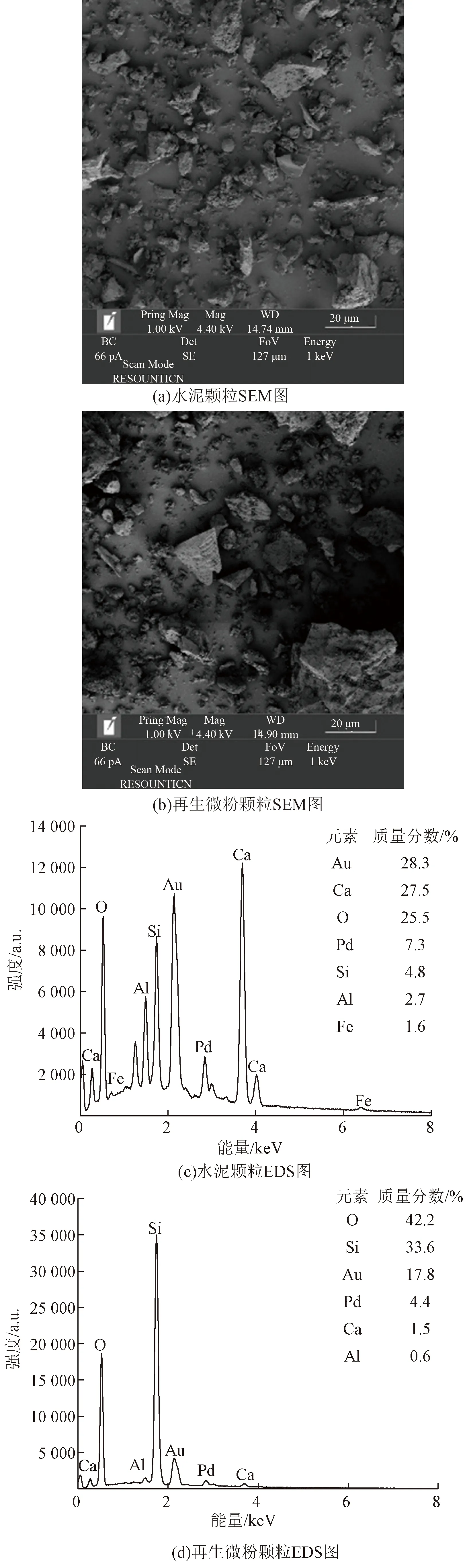

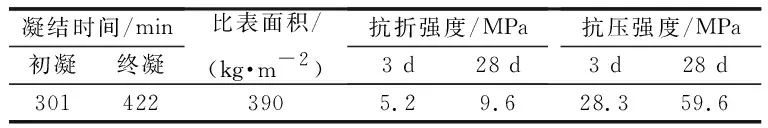

试验采用的水泥为明泉牌42.5级普通硅酸盐水泥,主要性能指标见表1。试验用水为泰安市普通自来水。所用的再生微粉均为服役15年的桥梁构件拆除产生的C40级混凝土,利用实验室小型反击破碎机将之破碎成粗细骨料,再利用水泥试验磨破碎碾磨,过筛后制备得再生微粉。对水泥和再生微粉进行XRF分析,结果见表2。对水泥和再生微粉进行了SEM和能谱仪(energy dispersive spectrometer,EDS)分析,结果见图1。由图1可知,水泥颗粒粒径分布较为均匀,再生微粉颗粒表面凸起、裂纹较多,颗粒形状尖锐锋利。

图1 水泥和再生微粉SEM图、EDS图Fig.1 SEM and EDS of cement and recycled powder

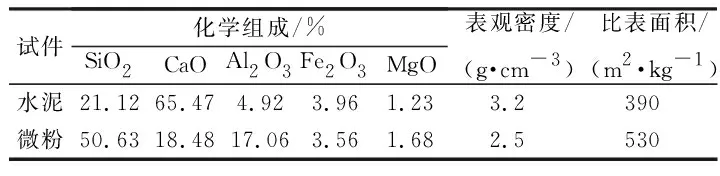

表1 水泥性能指标Table 1 Cement performance index

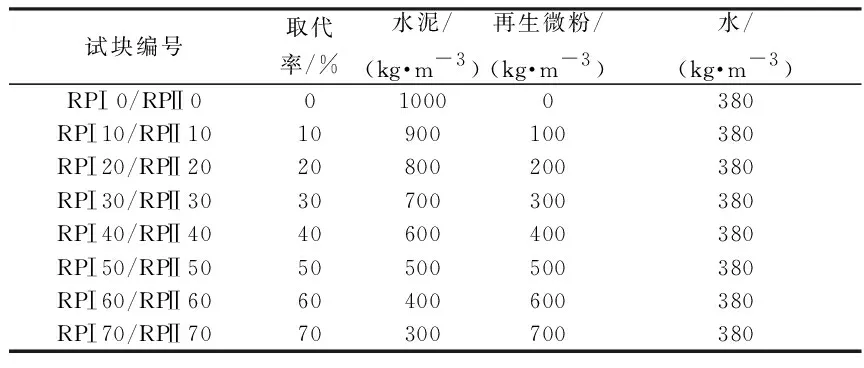

表2 水泥和再生微粉化学组成及物理性能Table 2 Chemical composition and physical properties of cement and recycled powder

试验参考《混凝土和砂浆用再生细骨料》(GB/T 25176—2010)中对微粉的粒径要求进行控制,制备得到的试验用再生微粉粒径均小于75 μm。再生微粉的细度试验参照《水泥细度检验方法》(GB/T 1345—2005)中45 μm负压筛析法进行,负压筛析时间为3 min,以筛析之后的质量和筛析之前的质量之比确定细度。含水量试验参照《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)中附录C进行,将再生微粉在规定温度下烘干至恒重,以烘干前后质量差与烘干前的质量比确定再生微粉的含水量。亚甲蓝值试验参照《建设用砂》(GB/T 1468—2011)进行。需水量比试验参照《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017)中附录A进行,按《水泥胶砂流动度测定方法》(GB/T 2419—2005)测定试验胶砂和对比胶砂的流动度,二者达到规定流动度范围时的加水量之比为试样的需水量比。再生微粉的基本性能见表3。

表3 再生微粉的基本性能Table 3 Basic properties of recycled powder

1.2 试验方案

普通再生微粉记为(recycled powder I,RPⅠ),经过700 ℃低温煅烧处理的再生微粉记为(recycled powder II,RPⅡ)。试验共设计了8种取代率(0、10%、20%、30%、40%、50%、60%、70%),每种取代率共设置3、7、28 d龄期测试力学强度,每组制备3个立方体试件。普通再生微粉RPI和700 ℃煅烧的再生微粉RPII分别取代水泥,并进行工作性能试验,配合比见表4。尺寸规格为40 mm×40 mm×160 mm。

表4 试验配合比Table 4 Mix proportions

2 试验结果与分析

2.1 流动度

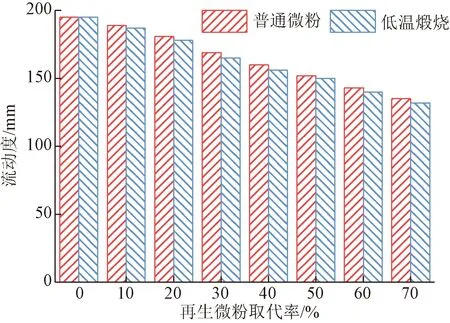

再生微粉取代水泥净浆流动度试验根据《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行检验,再生微粉种类和再生微粉取代率对水泥净浆流动度的影响规律见图2。由图2可见。随着取代率的增加,普通再生微粉RPI和700 ℃低温煅烧再生微粉RPII取代水泥净浆流动性降低,并且没有出现流动性急剧减小的情况。RPI取代率为70%时流动度较水泥净浆减小30.76%, RPII取代率为70%时流动度较水泥净浆减小32.3%,RPI与RPII两种再生微粉的取代率对流动度影响相差不大。这是因为影响再生微粉取代水泥净浆流动度的主要因素是再生微粉的颗粒形貌和粒径分布。再生微粉颗粒形貌较为锋利粗糙,颗粒大小不规则,大部分再生微粉颗粒为不规则块状或薄片层状,比表面积大,导致再生微粉取代水泥净浆流动度降低。

图2 再生微粉取代率对流动度的影响 Fig.2 Effect of substitution rate on flowability

2.2 标准稠度用水量

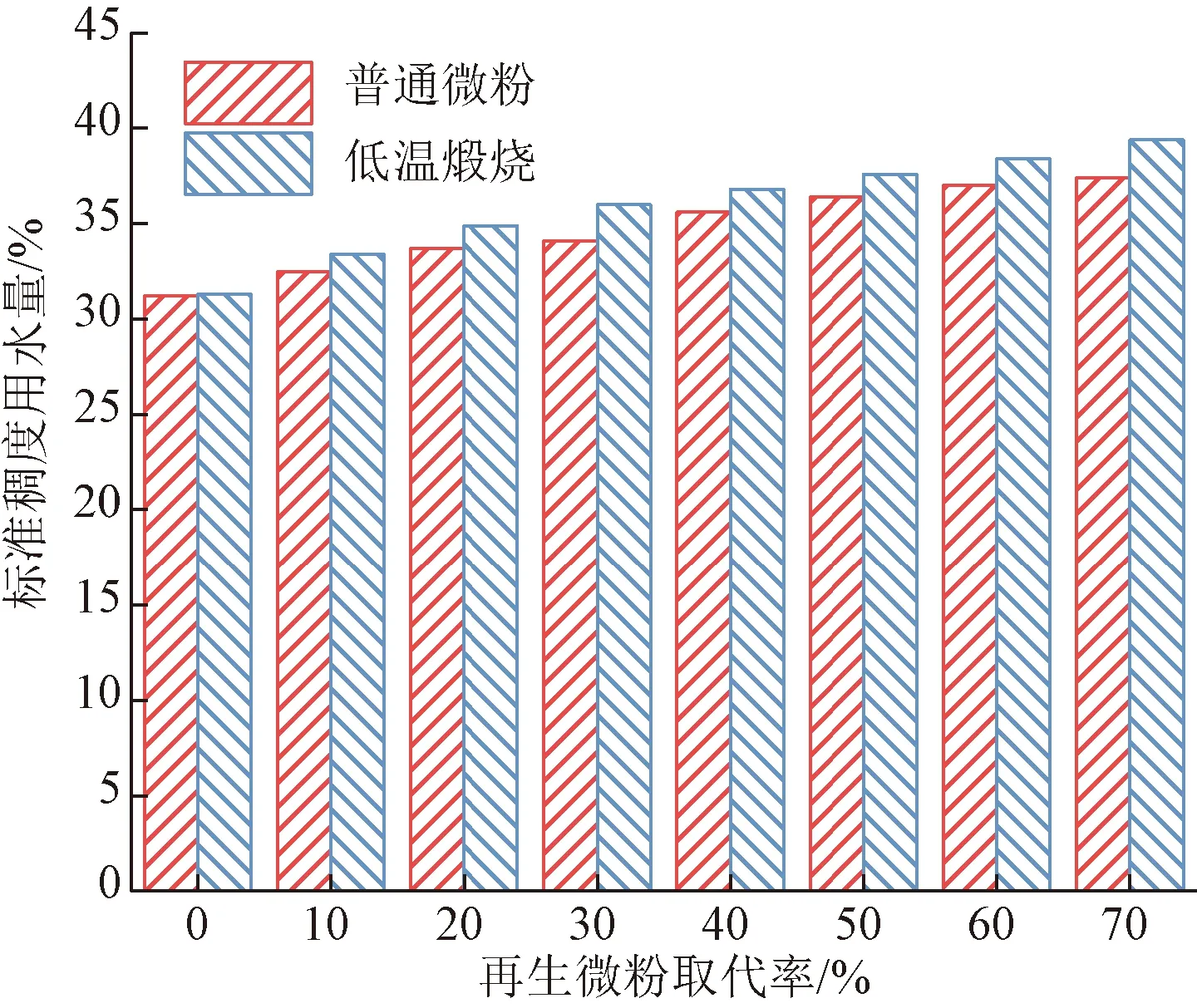

再生微粉取代水泥净浆标准稠度用水量试验根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2012)进行检验,再生微粉种类和再生微粉取代率对水泥净浆标准稠度用水量的影响规律见图3。由图3可见,水泥净浆标准稠度用水量随再生微粉取代率的增加而平缓增加,并且没有出现用水量急剧增加的情况。普通再生微粉RPI取代率为70%时的需水量比水泥净浆高16.2%,700 ℃低温煅烧再生微粉RPII取代率为70%时的需水量比水泥净浆高20.3%。这是因为再生微粉颗粒裂口锋利,表面微裂纹较多,因此再生微粉标准稠度用水量随着取代率的增加而增加。煅烧过后的再生微粉失去了自由水和结合水,Ca(OH)2、含铝氧化物和硅铝矿物分解产物重新水化导致了700 ℃低温煅烧再生微粉在同取代率下需水量高于普通再生微粉。

图3 再生微粉取代率对标准稠度用水量的影响Fig.3 Effect of substitution rate on standard consistency water consumption

2.3 凝结时间

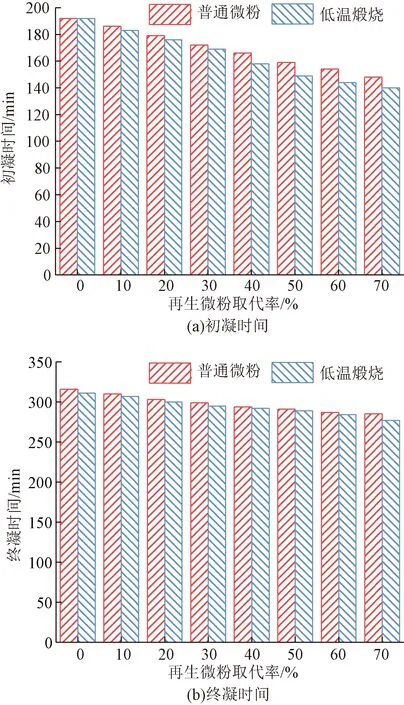

再生微粉取代水泥净浆凝结时间试验根据《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2012)进行检验,再生微粉种类和再生微粉取代率对水泥净浆标准稠度用水量的影响规律见图4。普通再生微粉RPI取代率为70%使水泥净浆初凝时间减少了44 min,700 ℃低温煅烧再生微粉RPII取代率为70%使水泥净浆初凝时间减少了41 min。研究试验数据表明,再生微粉取代后水泥净浆初凝时间缩短,终凝时间变化较小。引起这样变化的原因有两点,再生微粉相比于水泥颗粒较为粗糙,含有较多孔隙,在制备过程中吸收大量水分使水化体系中的游离水含量减少。与水泥相比,再生微粉发生水化反应的活性SiO2、Al2O3数量不同,活性颗粒水化使游离的水含量减少,导致再生微粉水泥基材料的工作性降低[23-24]。相同再生微粉取代率下,RPII取代水泥净浆凝结时间均低于普通再生微粉,这是由于RPII活性较高、胶凝能力较强,水化速度较普通再生微粉快,凝结时间缩短[25]。

图4 再生微粉取代率对凝结时间的影响Fig.4 Effect of recycled powder substitution rate on setting time

2.4 抗折强度

再生微粉取代水泥净浆试件不同取代率下各龄期的抗折强度试验根据《水泥胶砂强度检验方法》(GB/T 17671—1999)进行,再生微粉取代水泥净浆试件3、7、28 d抗折强度见图5,误差条是再生微粉取代水泥净浆抗折强度试验数据标准差。在同种取代率下700 ℃低温煅烧再生微粉RPII取代水泥净浆的抗折强度均大于普通再生微粉RPI取代水泥净浆抗折强度。当RPI取代率不超过30%时,水泥净浆的3 d抗折强度可达到4.4 MPa。在RPII试验组中,10%、20%和30%取代率的3 d抗折强度均大于5.2 MPa。试验证明,通过煅烧处理的方法,对于再生微粉取代水泥净浆早期的抗折强度的提高非常明显,尤其在3 d龄期时,RPⅡ60比RPⅠ60的抗折强度提高了45%;在7 d龄期时,RPⅡ60比RPⅠ60的抗折强度提高了52%。这是由于高温热活化能够破坏再生微粉中稳定形态的硅铝体结构,使其转变为亚稳态结构[19],激发再生微粉的潜在活性,从而提高胶凝能力。

2.5 抗压强度

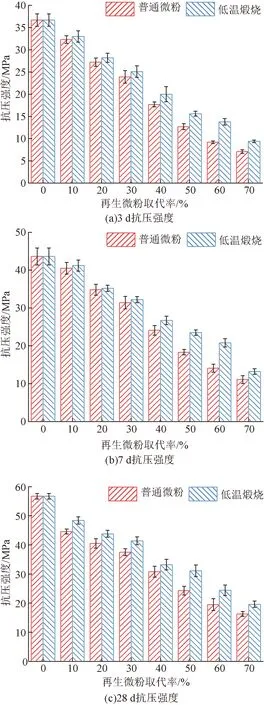

再生微粉取代水泥净浆试件不同取代率下各龄期的抗压强度试验按照《水泥胶砂强度检验方法》(GB/T 17671—1999)进行,再生微粉取代水泥净浆试件3、7、28 d抗压强度见图6,误差条是再生微粉取代水泥净浆抗压强度试验数据标准差。由图6可见,随着取代率的增加抗压强度呈现不断减小的趋势,当取代率超过30%抗压强度下降幅度较大。3 d龄期时RPⅠ40抗压强度比RPⅠ30抗压强度下降了约26%,7 d龄期下降了约23%,28 d龄期下降了约18%;而3 d龄期时RPⅠ30抗压强度比RPⅠ20抗压强度下降了约12%,7 d龄期下降了约9%,28 d龄期下降了约7%,说明取代率超过30%的普通再生微粉对于水泥净浆早期的抗压强度影响较大。

图6 再生微粉取代率对抗压强度的影响Fig.6 Effect of recycled powder substitution rate on compressive strength

在同种再生微粉取代率下,RPII试验组抗压强度均大于RPI试验组抗压强度。对于早期的抗压强度,当取代率不超过30%时两种再生微粉水泥净浆的抗压强度相差不大。当再生微粉取代率超过30%后,RPⅡ试验组的抗压强度明显高于RPⅠ试验组。这是由于当再生微粉取代率较小时,水泥在胶凝材料中占比较大,水泥的胶凝作用提供了大部分水泥净浆的强度,当再生微粉取代率超过30%后,水泥含量降低导致胶凝能力降低对强度的影响大于再生微粉提供的胶凝能力增加。3 d和7 d龄期的RPⅡ60试验组抗压强度比RPⅠ60试验组抗压强度分别提高了50%和48%。说明700 ℃煅烧后的再生微粉具有一定的胶凝能力,能够弥补再生微粉取代水泥带来的强度损失。

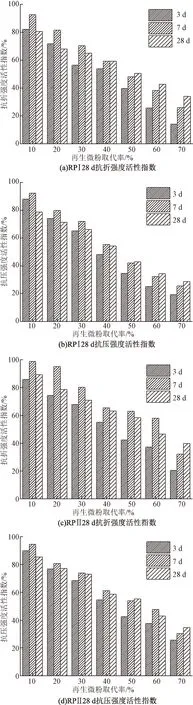

2.6 强度活性指数

强度活性指数是试验胶砂与对比胶砂在规定龄期的抗压强度之比。再生微粉取代水泥净浆强度活性指数试验根据《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2017),水泥净浆强度活性指数如图7所示。普通再生微粉RPⅠ试验组与700 ℃低温煅烧再生微粉RPⅡ试验组不同龄期的抗折强度活性指数和抗压强度活性指数见图7。由图7可见,RPⅡ试验组强度活性指数普遍大于同种取代率的RPⅠ试验组强度活性指数,说明了低温煅烧的方法可以有效地提升再生微粉的活性。当再生微粉取代率不超过40%时,RPⅠ试验组与RPⅡ试验组7 d强度活性指数是最高的,说明再生微粉取代率不超过40%时再生微粉中期的强度活性较高,与不掺再生微粉水泥净浆的强度更为接近。龄期超过7 d后再生微粉取代水泥净浆强度较小,与水泥净浆的差距越来越大。取代率为10%和20%的RPⅡ试验组28 d抗折和抗压强度的活性指数达到75%以上。而RPⅠ试验组只有取代率为10%的试验组28 d抗折和抗压强度活性指数达到75%的以上,其余取代率的抗折和抗压强度的活性指数都低于75%。

图7 再生微粉取代率对强度活性指数的影响Fig.7 Effect of recycled powder substitution rate on strength activity index

2.7 水化产物的SEM分析

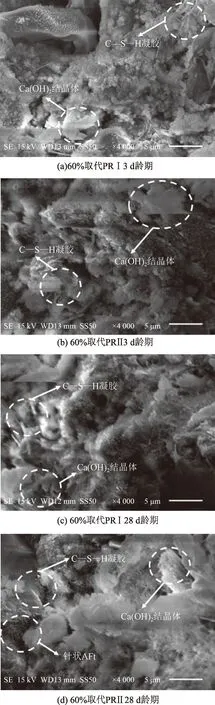

图8(a)和图8(b)分别为取代率60%普通再生微粉RPI和取代率为60%的700 ℃低温煅烧再生微粉RPII的3 d龄期的净浆SEM图。RPI 3 d SEM图与RPII 3 d SEM图相比,RPI水泥净浆中结晶体较少且晶粒较为粗大,C—S—H凝胶粒子较少,相比RPII取代水泥石的结构较为疏松。60% RPII的3 d龄期的净浆SEM图可见大量Ca(OH)2结晶体纵横连接,呈层状分布定向排列成晶簇。这是由于RPI活性较RPII低,导致水泥石结构疏松,抗折强度、抗压强度和活性指数均低于700 ℃低温煅烧再生微粉水泥净浆试件。

图8(c)和图8(d)分别为取代率60%普通再生微粉RPI 28 d试件和700 ℃低温煅烧再生微粉RPII 28 d龄期试件SEM图。在两种再生微粉28 d龄期的SEM图中可以看到大量短针状钙矾石(AFt)晶体的形成,相较于3 d龄期SEM图,凝胶数量变多且与Ca(OH)2晶体结合得较好。说明随着龄期的增长,水泥净浆中胶凝材料继续进行水化反应,生成各水化产物桥联搭接紧密,使得浆体强度有所提升。

图8 再生微粉取代水泥净浆不同龄期下SEM照片Fig.8 SEM of cement paste replaced by recycled powder at different ages

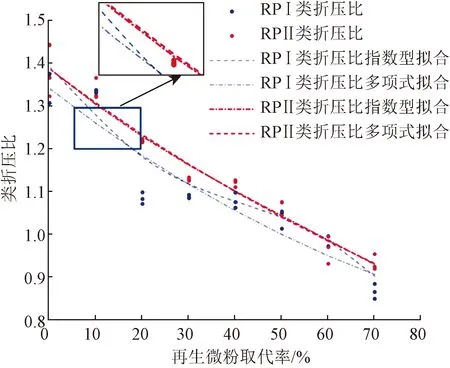

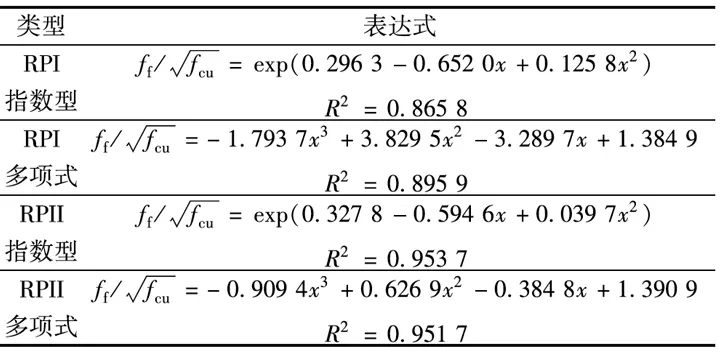

2.8 类折压比

图9 再生微粉类折压比拟合Fig.9 Fitting of similar flexure and compression ratio of recycled powder

表5 Exponential函数、Polynomial函数类折压比拟合结果Table 5 Similar flexure and compression’s ratio of recycled powder

3 结论

(1)随着再生微粉取代率增加,普通再生微粉和700 ℃低温煅烧再生微粉取代水泥净浆的流动度均匀减小,标准稠度用水量和凝结时间均匀增加,没有出现随着取代率的增加工作性能剧烈变化的现象。再生微粉取代水泥净浆的抗折强度、抗压强度和强度活性指数均下降,抗压强度的损失较抗折强度大。

(2)700 ℃低温煅烧再生微粉取代水泥净浆各龄期的力学强度和强度活性指数均高于普通再生微粉取代水泥净浆试件,水化产物数量更多,微观结构更密实。原因是煅烧过后再生微粉活性变强,水硬胶凝能力提高,总体活性优于普通再生微粉。