船舶轴封技术的发展与应用

2022-02-03刘润泽王超尹俊杰北部湾大学海运学院

刘润泽 王超 尹俊杰 北部湾大学海运学院

轴封技术在船舶上应用广泛,门类复杂,以往对这些技术的分析和总结都是在不同的领域进行,没有体现其共性。在船舶工业中,主机填料函技术、泵浦轴封技术、阀杆盘根技术、艉轴密封技术统一起来都可以算作轴封技术,通常一家公司能提供这些领域的所有产品。因此,分析这些技术的共性,分析这些技术共同的发展脉络就成为必要。

1.轴封技术的分类与发展历程

1.1 软填料密封

盘根密封属于软填料密封的一种,是指截面积呈正方形,长方形,圆形的编制线状物填充在密封腔体内而实现的密封[1]。目前所用材料主要有纤维质材料和非纤维质两大类,纤维质材料按材质可以分为天然纤维,矿物纤维,合成纤维,陶瓷和金属纤维四大类,非纤维质材料中柔性石墨应用较广[2],根据其材质特点应用于不同的工作环境。如芳纶纤维具有较高的回弹性,耐化学性,主要用于介质颗粒多,易磨损工况下;炭纤维以及石墨具有较好的导热性与自润滑性,主要应用于高温高压耐磨工况下。应用盘根时,通过压盖将层层填料压紧在轴的表面,于是类似形成无数个迷宫,介质被多次节流,从而达到密封效果[3]。此外,软填料密封材料还包含泥状填料,用于填充在轴处,在使用过程中,填料内部会发生层状剪切,对轴杆和轴套没有影响。优点是降低磨损,节省功率,密封性好,可重复使用,安装简单[4],但是成本较高,且只适用于中低转速设备。

1.2 成型填料密封

成型填料密封主要指用橡胶、皮革、塑料、金属等材料加工成型的环状密封圈[5]。其中橡胶材料在船舶轴封领域应用较多,如挤压型的O型圈用于分油机立轴,发电柴油机高压油泵柱塞等,而唇形密封则用于各种油泵,液压泵,阀杆密封,以及船舶艉轴密封。橡胶密封材料有丁腈橡胶,丙烯酸酯橡胶,聚四氟乙烯,硅橡胶等[6]。其密封性能的优劣,与材料的性能有很大关系,所以选择材料时,需考虑材料与介质的相容性,以及材料本身的耐热性,抗磨性等。除此之外,新材料,新结构以及新工艺的改良都促进成型填料密封性能的改进,新材料的应用包含纳米材料技术的应用[7];新结构可以改善密封和磨损,形成唇边具有表面纹理结构的新型油封[8]等;新工艺包含现今的光学检测系统以及模具设计与生产[9]。

1.3 机械密封

表1 泵用机械密封和填料密封的优缺点

随着技术的发展,越来越多的机械密封以其独有的优势取代了传统的填料密封,它具有工作可靠,密封性能好,使用寿命长,功率消耗少等优点。机械密封在船舶离心泵中应用较为广泛,如主海水泵,压载泵,消防泵等。在具体使用过程中,机械密封具有由动环和静环组成的一对摩擦副,摩擦副的温度对使用性能影响较大[10],所以摩擦副材料的选用,密封端面表面强化以及表面接触形状的改良都促进了机械密封的技术发展。30年代的机械密封通常使用硬化钢与铅青铜的表面组合,直到二战后,碳石墨才被广泛用作密封面材料,50年代碳化钨材料因具有高弹性模量,有效防止表面变形而产生,80年代陶瓷、碳化硅等材料因质地更为坚硬,而润滑质量更好相继的发展起来,时至今日,高科技纳米等材料也被用做机械密封材料,材料的发展促进了机械密封面的磨损及泄漏改善;表面强化也因摩擦副表面应用等离子喷涂技术获得改善[9],更加适应接触面恶劣的工作环境;表面接触形状的改良则包含表面开槽[11]和波度、锥度[12]的设计,使得轴封泄漏量和轴功率都大为降低。

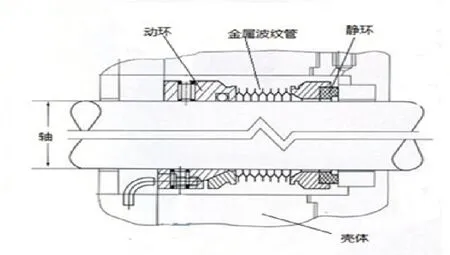

另外,传统机械密封整体结构的改进和组合,如图1所示,补偿环的辅助密封由波纹管代替弹簧的金属波纹管机械密封[13],由于现今嵌套波纹管的金属材料和先进的焊接技术确保了波纹管强度和抗疲劳性,另外它具有更好的耐高、低温性,耐腐蚀性,可以防止振动和过度的轴跳动带来的损坏,对固体杂质等污染物不敏感等特点;又如机械密封和浮环密封等形成的组合密封,具有机械密封起防漏作用,其它机械式轴封起节流阻滞作用带来的双重保证[11],这些都满足了现代工业苛刻的环境需求。

图1 波纹管机械密封装置图

2.船舶轴封技术的应用与管理

2.1 泵轴密封

上世纪90年代,船舶上各种离心泵应用盘根作为轴封还较为普遍,用以防止输送流体与轴承之间的泄漏,安装过程中软填料盘根沿轴向压缩,直到与轴接触为止。在盘根磨损后,填料函必须进一步压缩,以防止过度泄漏。振动和失调会导致这种密封类型泄漏。需要注意的是,运行过程中,保持极小的泄漏量非常关键,用以润滑和冷却泵轴。

与此同时,唇形密封主要用在低压力、低转速的泵上,运转起来依靠流体动压作用使流体向内泵送达到阻漏目的,具体使用过程中,材料本身的优劣起着决定性作用,但正确安装方法,如涂抹适量油脂,不使用蛮力强行安装以及安装准确到位和适当的维护保养,如保持流体合适的粘度与温度都将影响密封材料的使用寿命。

现如今船舶上各种离心水泵主要以使用机械密封为主,泄漏量比盘根密封和唇形密封要少的多,但是比唇形密封需要占据更大的空间,更换轴封时,需要将马达和泵轴逐一拆除,另外上紧压盖时应对联轴器进行找正避免安装偏差,装卸密封元件时严禁用铲刀和铁锤以免损坏密封元件,安装完毕后进行起动试验,检查有无泄漏等。

2.2 阀杆密封

船舶的各个系统和设备布置有许多阀门,而阀杆作为阀门的关键传动部件,起着开闭或调节阀门的作用,与泵轴密封不同的是,任何阀门不允许有外漏现象的发生,而外漏的主要途径之一就是通过阀杆处泄漏,为防止泄漏,阀杆有时候采用盘根密封,以船舶上所使用的蒸汽阀阀杆为例,相较于离心泵,阀杆由于杆轴转动频率低,所以无需介质泄漏用于润滑和冷却。但是对密封性和可靠性要求更高。由于高温高压的蒸汽,所以要使用柔性石墨盘根,安装过程时先将填料函中旧盘根清除干净,避免使用中间带有切口的新盘根,控制好填料压盖螺栓扭矩等。所以,选择合适材质的盘根以及可靠高效的安装方法显得非常重要。

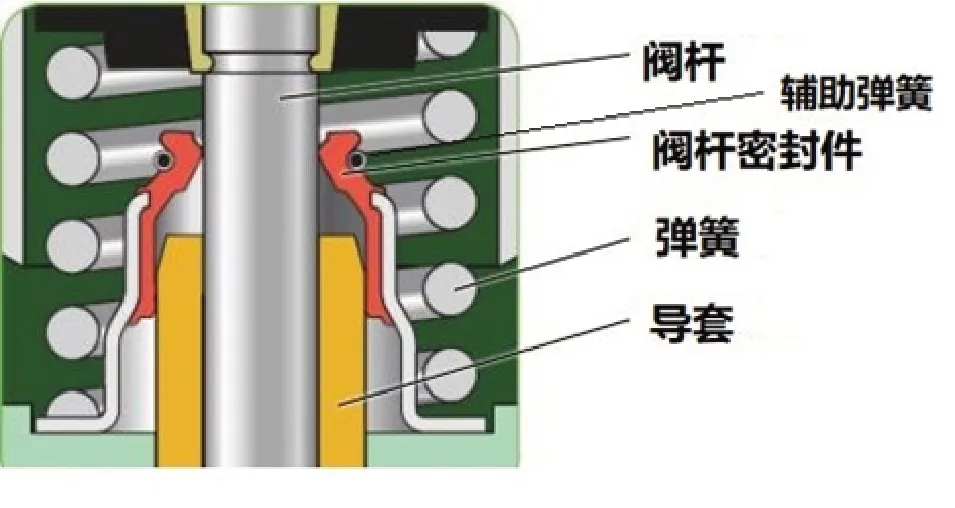

另外,成型填料密封也在闸阀,球阀,蝶阀以及发电柴油机进排气阀也有所应用,如图2所示,进排气阀用唇形密封对阀杆的往复运动进行封油封气,材料大多采用丁腈橡胶,硅化橡胶等,并设计成加有辅助弹簧的结构,所以有时也会称作为机械密封,一般使用寿命较长,不易损坏。

图2 进排气阀密封图

2.3 主机填料函密封

主机活塞杆填料函密封类似于发电柴油机进排气阀密封,都是属于杆件往复运动密封,其主要作用是防止扫气箱内的空气和气缸内遗留的污油漏到曲拐箱,填料函本体由螺栓固定在横隔板上,外圆有一道密封圈防止垃圾通过装配孔落入曲拐箱,内圆分别装有七组刮油环和密封环,其中密封环为铜环,外部用弹簧箍紧,使其表面紧紧贴在活塞杆上,达到密封的效果。

活塞杆填料函的工作环境和条件比较差,影响填料函密封泄漏的常见原因是密封环的磨损,吊缸时应对填料函进行拆检,测量各组环的磨损情况,如磨损接近极限,必须进行更换;平时检查机旁填料函泄放管的漏斗,如有空气漏出则说明前三组密封环密封不良,有滑油流出则说明后四组刮油环密封不良,泄漏增大则采取解体换新的方法。另外需要注意,刚开始换新可能会出现泄漏增大的情况,磨合一段时间后就会恢复正常。

船舶上类似于主机填料函密封的还有主机活塞密封,压缩机活塞密封等,都是通过硬质金属材料直接密封,其密封机理不太相同,活塞密封除了依靠活塞环本身的弹力之外,还借助气缸内的气体力,使其紧紧贴在缸套上,并通过气缸注油器注入的滑油,在密封面形成良好油膜,达到密封润滑的目的。

2.4 艉轴密封

尾轴密封技术,也是一种轴封技术,有和其它轴封技术的共性,也有其区别于其他轴封技术的个性。

初期船舶艉轴采用装载牛油盘根的填料型密封装置进行密封,轴承材料大多采用铁梨木、桦木层压板和合成橡胶等材料并应用水来润滑和冷却轴承。艉轴盘根密封需要盘根和轴承有一定的间隙,以保证润滑和冷却,但由于海生物,泥沙等的嵌入,加剧艉管轴承和艉轴铜套的磨损,乃至造成振动,出现明显的穴蚀,大大缩短了其使用寿命[14]。所以,传统盘根型填料密封难以满足当时船舶的发展需求。

60年代后,在大中型船舶艉轴中广泛采用的是唇形橡皮环式密封装置,并配以白合金轴承,滑油润滑。该装置包含前后密封和润滑油系统,前后密封各有几道唇形密封圈,分别阻漏海水和滑油,而润滑油系统包括前后密封油柜,艉管重力油柜,滑油循环柜和艉轴油泵等,用于在密封环上形成良好油膜进行润滑和密封。油润滑艉轴唇形密封装置具有润滑性能好,密封性好,轴功率损耗小,使用寿命长等特点。但是密封材料的老化,恶劣的工作环境以及管理要素的缺失都将导致密封润滑失效,造成严重后果。所以在管理艉轴时,应注意检查前后密封油柜、重力油柜的液位、油质,视情补油,放残;保证艉轴油泵的正常运行;监测艉轴轴承温度,滑油温度;避免恶劣海况时飞车现象的发生等。另外随着密封结构的改进,现今也出现了内置备用密封的DX型、无污染的AX空气型以及与端面密封配套的EVA型等多种型式的唇形密封,增加了艉轴密封的可靠性与环保性。

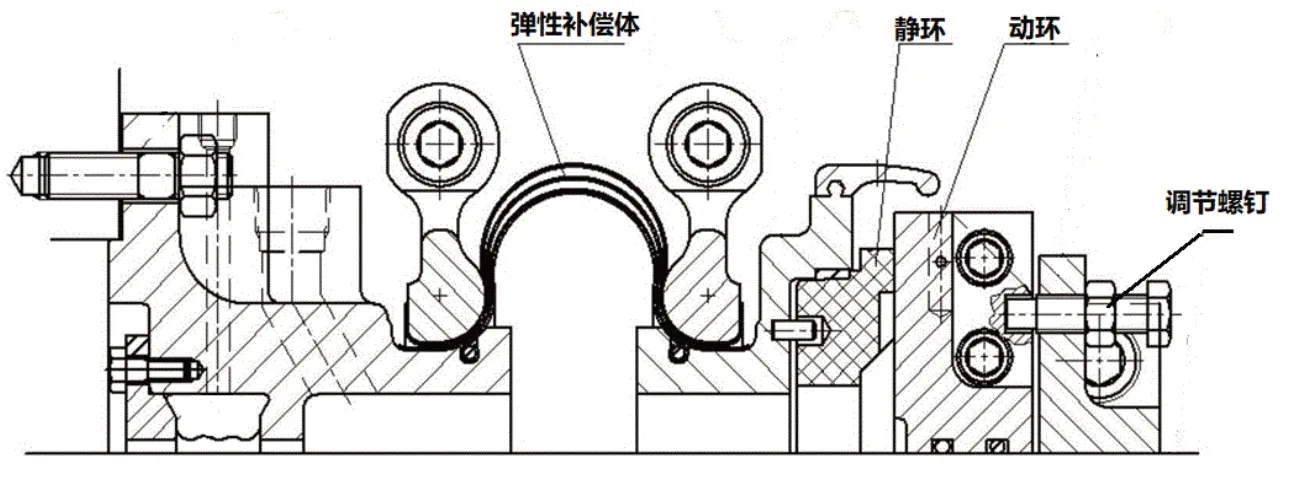

艉轴端面密封是一种新型密封装置,如图3所示,经改进后的端面密封装置,其结构除了有传统的动环、静环、调节螺钉等之外,还增加了Ω型弹性补偿机构,实现了轴向与径向的位移补偿[15],以防止受大冲击干扰时发生类似卡轴等损坏情况,另外,采用分部式结构,动静密封摩擦副易于更换,无需专门的润滑系统。该结构具有耐磨,可靠性高,使用寿命长等特点。但是由于艉轴工作的恶劣环境,会出现海水冷却不良的情况,所以现今对动静环摩擦副温度场理论[16]的研究较多,以求通过研究对材料及结构进行进一步改善,获取更好的工作状态。

图3 艉轴端面密封装置图

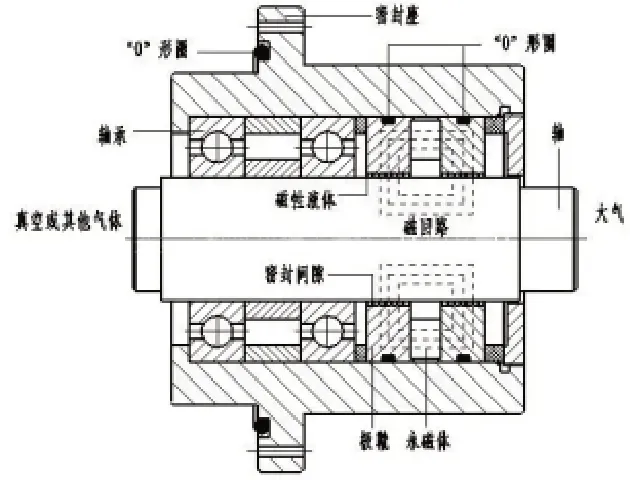

磁流体密封是一种非接触型密封,如图4所示,采用磁流体密封时,会在旋转轴和永久磁铁之间吸附磁流体,形成“液体O形圈”,以对轴进行密封,旋转轴与液体接触,不产生摩擦粉末,因此无需润滑液[17],它具有密封性能好,寿命长,无污染,可靠性高,传输效率高,良好修复性[18]等优点,同时磁流体密封也可以应用于大轴径密封[19],例如将磁流体密封用于舰船螺旋推进器的主轴密封,可使主轴功率损耗降低10~40%[20],明显提高了船的航行速度,还可以减振降噪,适应了以后船舶的发展需求。

图4 磁流体密封结构图

3.结语

轴封,顾名思义,主要以轴的密封性为主,但是在保证密封的同时,还要兼顾密封面的磨损,以求降低轴功率的损耗。一直以来,由于各种新材料的涌现,加上日益成熟的制造工艺,巧妙的结构设计,轴封技术有着突飞猛进的发展,在注重密封性的同时,有效地改善了功率损耗问题。

与此同时,轴封技术在船舶领域也实现了巨大变迁,从早期的盘根密封,到现在的机械密封,或者以后可能用到的磁流体密封,这些改变都对船舶的安全营运,环境污染以及经济效益起到极大的促进作用。近年来,船舶绿色化,智能化成为研究热门领域,在这个大环境下,船舶轴封技术不仅要满足零泄漏和低磨损特性,对其使用时的可靠性也要求更高。

目前船上管理人员,应了解船舶各种类型轴封的原理、应用,平时做到正确安装,有效监测,以及及时的维护保养。