考虑温度的电池荷电状态估算和主被动均衡

2022-02-03孙正李军李虎林

孙正, 李军, 李虎林

(重庆交通大学机电与车辆工程学院, 重庆 400074)

电池管理系统(battery management system,BMS)能够时刻监测并控制电池正常的运行,并实时地估计电池的荷电状态(state-of-charge,SOC),对不一致的单体电池进行均衡控制等功能。其中,SOC估算和电池均衡作为电池管理系统的核心功能,对电池的使用寿命和安全都十分重要[1]。电池的SOC反映了当前电池内部的剩余电量,由于在实际中不能直接通过测量得到,所以SOC的精确估计直接影响到了对当前电池状态的判断。其次,为了满足电动汽车急加速、爬坡、大功率、续驶里程等动力要求,单体电池通常以多组串并联的形式进行储能。而电池在加工生产和使用过程中面对不同因素的影响,如温度、电池老化、自放电等,各单体电池容量难免会出现不一致。这导致一部分单体电池的容量减小,在充电和放电中出现过充过放的危险,使得单体电池之间的差距越来越大,长时间的不一致性使整组电池的容量下降,无法达到使用目标要求。经国外学者统计,电池单体之间容量的最大差异可达20%,由于这部分差异,整组电池容量减少了40%[2]。单体之间的不一致性会直接影响到整组电池的实际放电量,所以电池均衡技术也必不可少。

当前的SOC估算算法主要有传统算法和基于数据驱动的算法,传统算法包括安时积分法、开路电压法、卡尔曼滤波算法等各类观测器算法[3-4]。文献[5]利用机器学习算法进行SOC估算,通过对实验数据的训练,能够保证SOC估算的绝对误差在2%以内。文献[6]使用神经网络模型在不同温度下进行SOC估算,即使低温下也能使误差保持在3%以内。但机器学习算法需要基于大量的电池实验数据来训练神经网络模型,估算精度过度依赖于电池数据集的大小。卡尔曼滤波算法主要是通过误差的反馈作用进行预测和更新,由于卡尔曼滤波算法只能应用于线性系统,而电池内部是一个非线性系统,所以基于卡尔曼滤波算法衍生出了扩展卡尔曼滤波(extended Kalman filter,EKF)算法。文献[7]利用Levenberg-Marquardt方法对传统EKF算法进行了改进,SOC估算误差在3%以内。由此可见EKF算法的计算相对比较简单,估计精度也较高,能够满足实际电动汽车的需要。

不同的温度下,电池的容量、电压特性都会发生很大的变化,这导致SOC估算的精度下降[8]。在实际的车用环境中,电池的环境温度变化也很大,因此需要合理设计关于温度修正的方法来减少SOC估算误差。文献[9]考虑了温度对SOC估算精度的影响,并对安时积分法联合开路电压法进行了改进,SOC估计精度得到提高,但改进后的算法难以在实车的复杂工况下进行精确估计。文献[10]考虑了温度的影响因素,并利用EKF算法进行SOC估算,实验验证下SOC估算精度显著提高。因此基于温度改进的SOC估算方法具有很大的应用价值。

电池的均衡方式目前有两种,主动均衡和被动均衡。被动均衡是通过电阻发热的形式将多余能量释放出去,而主动均衡则是利用能量在单体电池之间相互转移来实现均衡,目前主动均衡可以分为电感式、电容式、变压器、变换器式等方式[11]。电感式均衡就是通过PWM信号控制开关完成电感的充电和放电,进而实现能量转移,电容式均衡可以自动地实现多个单体电池之间能量的转移,但电容的布置上容易受到电压差的限制,电压差会影响均衡速度,变压器式均衡有着均衡速率快、损失小等优点,但是其成本高,占用体积大,实际使用受到限制[12]。通过分析,被动均衡的控制方式极为简单,但电阻放热会对电池温度造成影响,导致SOC估计精度下降,甚至导致安全问题。主动均衡虽然避免了该问题,却面临着开关冗余、均衡损耗大、控制复杂等问题。文献[13]提出了一种基于电感-电容 (inductor-capacitor,LC)电路储能的主动均衡拓扑结构,该主动均衡方法在结构简单的前提下,又能实现多个单体电池的快速均衡。文献[14]提出了一种基于双阈值的锂电池组主被动均衡策略,该策略能够合理控制主动与被动均衡参与时机,同时也考虑了温度对SOC估计的影响,该方法有很高的均衡效率,但被动均衡参与时发热,并未考虑这部分温度带来的误差。

基于此,现利用EKF算法进行SOC估算,考虑到温度对SOC估计算法和电池容量的影响,利用电池热特性模型进行电池内部温度的估计,并合理设计基于温度的修正参数,将估算出的SOC值作为电池均衡的变量。再将电感电容式的主动均衡和被动均衡进行组合,形成主被动均衡电路,并合理设计主动均衡和被动均衡的参与时机,在保证均衡速度的同时,又保证电池的安全和SOC估算精度。

1 电池模型

1.1 电特性模型

为了估计出电池的SOC,首先需要建立精确的电池模型。当前的电池模型主要有电特性模型、热特性模型、老化特性模型等。电特性模型主要是描述电池在电流激励下电压的响应关系;热特性模型是描述电池在电流激励下其内部温度的响应关系。电特性模型又可以分为电池机理模型和等效电路模型。但在电池SOC估算过程中,由于等效电路模型计算相对比较简单,精度也较高,工程上多使用等效电路模型。

等效电路模型又可以分为内阻模型,一阶戴维南模型,二阶电阻-电容(resistor-capacitor,RC)模型等。二阶RC模型在戴维南模型的基础上多增加了一个RC回路。其中,RC环节主要是用来描述电池内部的极化反应[15]。目前,使用内阻模型描述电池的内部状态,精度太低;一阶戴维南模型的计算量较小,但精度却不如二阶RC等效电路模型;高阶RC模型的精度虽然更高,但计算量随阶数的增大呈指数上升。

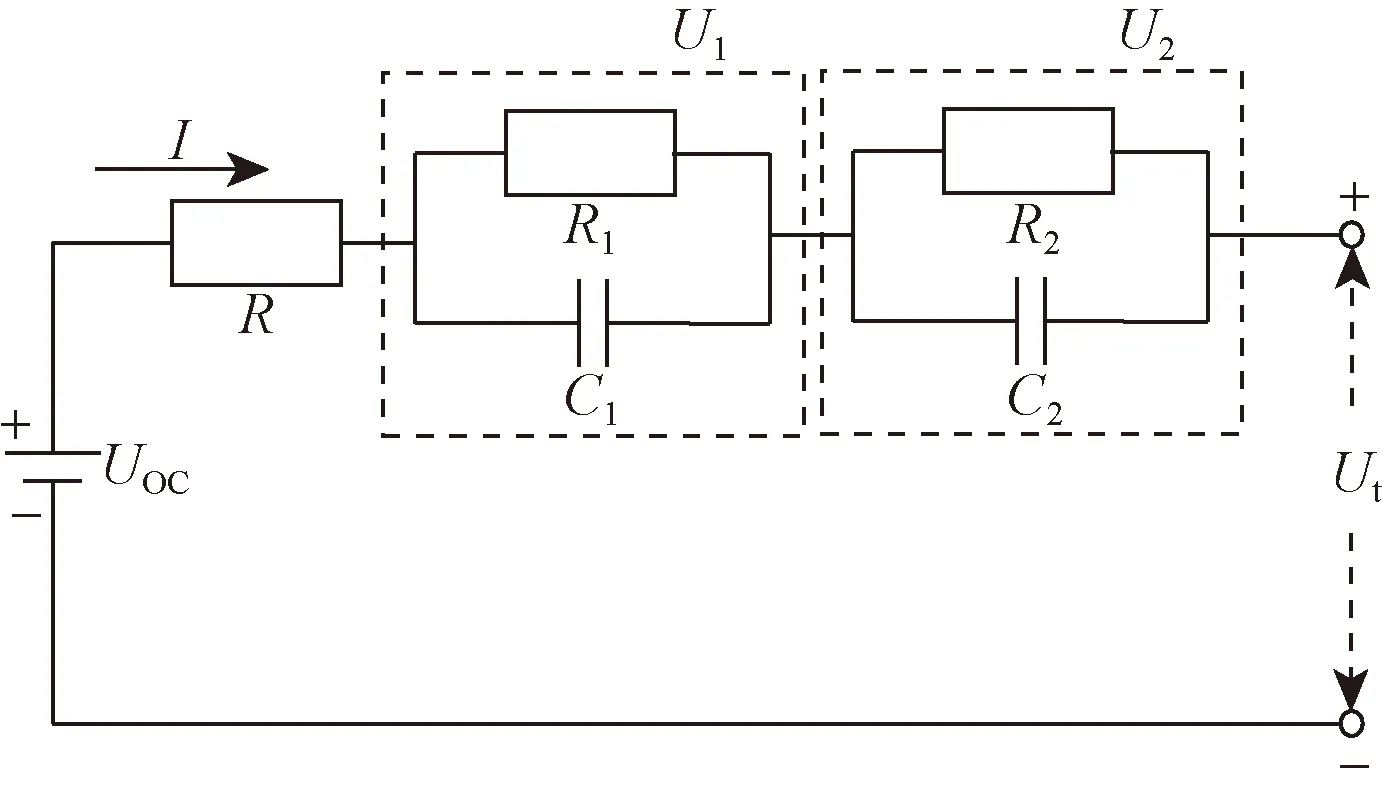

因此,采用二阶RC等效电路模型对电池进行建模和估计,如图1所示。

图1 二阶RC等效电路模型Fig.1 Two order RC equivalent circuit model

根据基尔霍夫定律和安时积分法得

Ut=Uoc-U0-U1-U2

(1)

(2)

式中:R0为欧姆内阻,Ω;R1、R2为极化电阻,Ω;C1、C2为极化电容,F;Ut为端电压,V;Uoc为开路电压,V;U0为欧姆内阻的端电压,V;U1、U2分别为两个RC网络的端电压,V;Qn为电池的额定容量,Ah;η为库伦效率;I为电流,A;SOC0为初始SOC值;t0、t1分别为安时积分法的起始和结束时间。

1.2 电池实验获取SOC-OCV曲线

开路电压(open circuit voltage,OCV),指的是电池处于稳态状态下,两极之间的电位差。为了在线辨识出电池模型参数,需要对电池进行充放电试验。选取山东威能公司生产的型号为IFP36130155D-36Ah的磷酸铁锂电池作为试验对象,测试设备选用新威尔电子公司生产的BTS-60 V100 A(BTS-4000)电池检测设备,其测试精度为0.1%。该锂离子电池参数具体如表1所示。

表1 实验电池参数Table 1 Experimental cell parameter

为精确获取SOC-OCV曲线,分别对电池进行恒流12 A的充电和放电试验,并分别在SOC达到90%、80%、70%、60%、50%、40%、30%、20%、10%时刻停止充放电试验,并静置30 min,不断重复以上操作,并记录相应的开路电压OCV值。最后,对试验数据进行多项式的拟合。得到的充放电下SOC-OCV曲线如图2所示。

图2 12 A充放电下的SOC-OCV曲线Fig.2 SOC-OCV curve under 12 A charge and discharge

充电和放电下,分别对充电OCVch、放电OCVdisch进行8阶多项式拟合。充电下拟合的均方根误差(root mean squared error,RMSE)为0.339,放电下拟合的RMSE为0.413,拟合的曲线公式如下。

(3)

1.3 参数辨识

在电池建模后,需要根据外部测量信息,获取电池模型的参数中的欧姆内阻R0、极化内阻R1、R2、极化电容C1、C2,以进一步求解SOC,当前有离线辨识和在线辨识两种方法。传统的离线辨识算法是通过电流脉冲放电试验,得到相应的端电压曲线。此时通过端电压的跟随脉冲电流的响应,即欧姆压降、零状态响应和零输入响应的变化可以求解出离线状态下的参数值。但由于电池本身的时变效应,即电池的内部会发生实时变化,离线辨识算法往往适用于静态求解参数,而在线辨识的实用性和精度更高,更容易在线辨识出参数值,实时估算出SOC。采用的在线辨识方法是基于递推最小二乘法(recursive least square,RLS)。

但在RLS算法中,协方差矩阵的修正作用在递推的过程中不断递减,其修正能力不断减弱,在RLS算法进行递推的后期可能会存在数据饱和的问题。并且实际中受到的干扰较大,电池的自身参数也会随着循环次数的增加或温度的改变而变化[16]。因此,为了解决上述的问题,可以利用遗忘因子递推最小二乘法(forgetting factor recursive least square,FFRLS)来进行参数的在线辨识。它在RLS的基础上引入了一个遗忘因子λ(取值在0.9~1)来增加对新数据的影响,减弱旧数据的影响,其基本原理如式(4)所示。

(4)

对式(1)进行拉普拉斯变换后可得

(5)

式(5)中:Y(s)=Uoc(s)-Ut(s)。

在计算出式(5)的传递函数后,令时间常数τ1=R1C1,τ2=R2C2,并采用双线性变换进行离散化处理,将s域转换成z域,则有

(6)

令θ(k)=[k1,k2,k3,k4,k5]T,Ψ(k)=[y(k-1),y(k-2),I(k),I(k-1),I(k-2)]T,根据离散化的差分方程形式和最小二乘法形式可得

(7)

式(7)中:k1~k5为中间参数;e(k)为k时刻监测电池传感器的采样误差。

最后结合式(4)中的递推关系式即可求解出k1~k5,再通过以下的中间参数转换关系,完成模型参数R0、R1、R2、C1、C2的辨识过程。

(8)

(9)

2 电池的内部温度估计

2.1 热特性模型

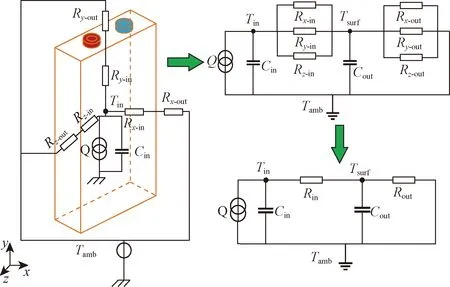

由于考虑电池温度的变化影响,所以需相应地建立出基于二阶RC等效电路模型的电池热特性模型,用来描述电池在电流的激励下的温度变化,以此迭代修正SOC值,保证变温度下的SOC估算精度。在建模过程中利用电学和热学的相似性,可以将锂电池一部分的内部化学热变化转换成电学模型来计算。在模型简化的过程中,需要假设3个条件,方便建模计算。

(1)电池内部中心点处的温度最高。

(2)电池在x、y、z方向上的热阻相同。

(3)电池内部温度传热是等效均匀的。

与此同时,在计算过程中,将电池的产热功率Q等效成电流源,将热阻等效成电阻,热容等效成电容,温度等效成电压。模型建模如图3所示。

Tin为电池中心点的最高温度;Tsurf为表面温度;Tamb为环境温度;Q为发热功率;Cin、Cout分别为内部热容和外部热容,表征吸热和散热能力大小;Rin、Rout分别为内部热阻和外部热阻,内部热阻表征内部热传导速率,外部热阻表征电池表面热交换的速率[17];Rx-in、Ry-in、Rz-in分别代表x、y、z 3个方向的内部热阻;Rx-out、Ry-out、Rz-out分别代表x、y、z 3个方向的外部热阻图3 电池热特性模型建模Fig.3 Modeling of battery thermal characteristics

产热功率Q的计算可以通过BERNADI方程[18]得到,即

(10)

式(10)中:Q为产热功率,W;I为电流,A;T为温度,K;dUoc/dT为熵热系数,V/K,即开路电压随温度的变化规律。文献[19]研究表明,其中dUoc/dT对发热功率的影响极小,数量级在10-4左右,为了进一步简化计算量,对这部分的产热进行忽略。

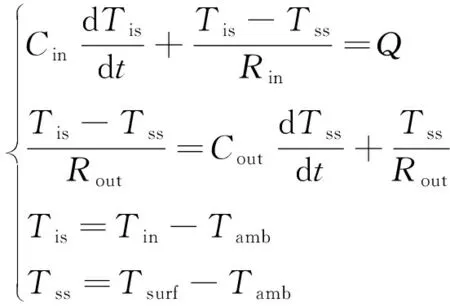

由图3所搭建的热特性模型电路的关系,可以建立数学模型为

(11)

式(11)中:Tin为电池内部中心的最高温度;Tis和Tss分别为电池内部和表面的温差,K。

考虑到所搭建的电池的热特性模型能在MATLAB/Simulink中实现内部温度的估计,所以通过拉氏变换后,可以得到传递函数为

(12)

与电池二阶RC等效电路模型相似,可以利用离线辨识方法预先辨识出不同温度下的Cin、Cout、Rin、Rout。由于电池在出厂后,内部材料和尺寸是固定的,在相同温度下其热特性参数不会像等效电路模型参数一样发生特别大的变化。因此,在使用时只需根据当前的环境温度查表得到参数数值,相应的在Simulink中搭建传递函数模块,将辨识好的参数代入,即可在MATLAB/Simulink中利用传递函数模块搭建出热特性模型,并将温度估计的结果输入SOC估算模块中,进行SOC估算的温度修正。基于上述方法,在0 ℃的环境温度下辨识出的参数分别为Cin=2.834 J/K、Cout=21.030 J/K、Rin=1.347 K/W、Rout=5.650 K/W。

2.2 电池内部温度估计仿真试验

为验证所提出的热特性模型能够有效地估计电池的内部温度,设定环境温度为0 ℃,并分别在城市道路循环工况(urban dynamometer driving sched-ule,UDDS)、动态应力测试(dynamic stress test, DST)、混合脉冲功率特性(hybrid pulse power characterization,HPPC)工况电流输入下进行了仿真验证,工况电流曲线如图4所示。在3个工况下的温度估计的仿真结果和误差如图5所示。该仿真结果表明,该热特性模型能较好地估计出电池内部温度,很好地与温度变化趋势吻合,3个工况下的最大温度估计误差分别为2.27、3.22、3.72 ℃,平均误差分别为0.65、1.45、1.81 ℃,均在合理的范围内。

图4 温度估计试验工况电流曲线Fig.4 Temperature estimation test operating current curve

图5 环境温度0 ℃下温度估计结果与估计误差曲线Fig.5 Temperature estimation result and estimation error curve at ambient temperature 0 ℃

在传统方法中,测得电池的热特性参数往往需要进行实验拆解,并在电池内部和表面布置传感器测量电池的内部温度,再利用加速量热仪进行不同温度下的测试,得到不同温度下的比热容、换热系数等参数,这需要很高的实验成本。而提出的方法可以有效简单地辨识出电池热特性内部。

参数,并利用传递函数进行内部温度估计,有效减少了成本。

3 考虑温度因素的SOC估算

3.1 扩展卡尔曼滤波(EKF)算法

不同温度下电池的容量、充放电速率均有较大差别,尤其是低温状态下的容量衰减和内阻增加导致电池SOC估算精度大幅下降,同时也扩大了电池组中的不一致性,对电池均衡造成了困难。为此,将温度考虑到扩展卡尔曼滤波算法中,以此来减小由于温度产生的SOC估算误差。扩展卡尔曼滤波(EKF)算法是在卡尔曼滤波算法的基础上,多增加了一个一节泰勒的展开环节,将非线性系统近似的线性化,由于卡尔曼滤波只能适用于线性系统[20],而EKF算法可以应用于较复杂的非线性系统,而且对比其他算法,无论在精度和算法的复杂度上都有着很大的优势。EKF算法流程如下。

系统状态方程和输出观测方程为

(13)

式(13)中:X(k)=[SOC(k),U1(k),U2(k)]T为k时刻的状态向量;Y(k)=Ut(k)为k时刻的输出值;ω(k)、υ(k)为相互独立的高斯白噪声。

在卡尔曼滤波(Kalman filter,KF)算法的基础上,进行一阶泰勒的展开式,并除去高阶项,则有

(14)

如图6所示,为EKF算法具体计算来估计SOC的过程。首先进行状态向量和误差协方差矩阵的初始化,再进行状态向量和协方差矩阵的一步预测,同时计算出当前时刻的卡尔曼增益L(k),在此基础上对状态向量和协方差矩阵进一步更新,并作为下一次迭代计算的初始值,最后通过输出观测方程求出输出值,即端电压值。不断迭代计算后,将状态向量X(k)的第一项以及输出值Y(k)导出,就完成了对SOC估算的步骤。

为k时刻的系数矩阵;X(0)为状态向量的初始值;为协方差矩阵的初始值;Q(0)、R(0)分别为过程噪声和观测噪声的初始值;分别为k时刻先验和后验状态向量的预测值;L(k)为k时刻卡尔曼增益矩阵;分别为k时刻先验和后验状态下的协方差矩阵;Q(k)、R(k)分别为k时刻的过程噪声矩阵和观测噪声图6 EKF算法估计SOC的求解过程Fig.6 The solving process of SOC is estimated by EKF algorithm

3.2 温度修正参数KT

基于EKF算法的思想,对算法进行了改进,如图7所示。设计温度修正系数来保证电池在不同温度下有更精确的SOC初始值,同时利用热特性模型进行电池内部温度的估计,以此对SOC估算做温度的双重修正,进一步减小估算误差。

图7 改进后的EKF算法思路Fig.7 Improved EKF algorithm thought

为了将温度因素考虑到EKF算法中,需要定义一个温度修正参数KT来对电池容量进行实时修正,即

Qreal=KTQn

(15)

式(15)中:Qreal为不同温度下的实际电池容量;Qn为电池额定容量,Ah。

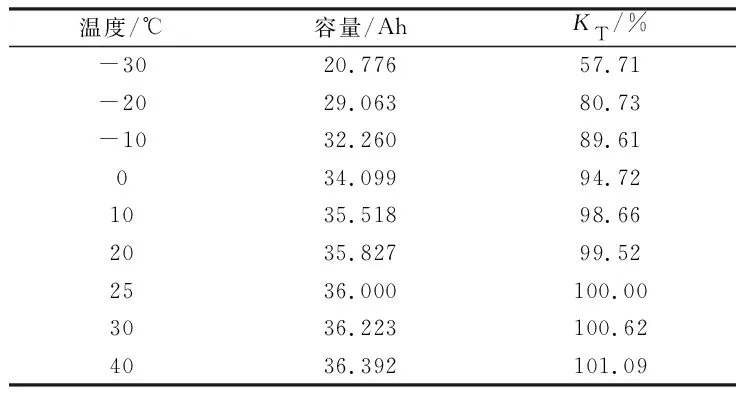

为了得到不同温度下的KT,分别取-30、-20、-10、0、10、20、25、30、35、40 ℃下的环境温度,将电池充电至截止电压后静置30 min,放置于恒温箱中进行放电试验,并记录下电池的实际容量,以25 ℃为标准温度下作为对比值,并计算出不同温度下对应标准温度下的容量百分比,借此确定KT。试验中测得不同温度下的实际电池容量和与25 ℃下实际容量百分比即KT,如表2所示。

将表2中的KT绘制到曲线中,如图8所示,并进行多项式拟合,再将拟合结果导入MATLAB代码中,以此作为温度修正参数。

表2 不同温度下的容量对比数值Table 2 Volume comparison values at different temperatures

图8 修正参数KT与温度、容量的关系Fig.8 Relationship between correction parameter KT and temperature and capacity

该曲线的8次多项式拟合结果如式(16)所示,其中拟合均方根误差RMSE=1.13×10-13。

KT=2.938×10-11T8-1.684×10-9T7-

3.213×10-8T6+2.899×10-6T5-

8.896×10-6T4-1.04×10-3T3-

4.67×10-3T2+5.29×10-1T+

9.472×101

(16)

3.3 SOC估算仿真试验

为了验证改进的算法有更高的SOC估算精度,两组EKF的算法SOC的初始值都选取为100%,过程噪声Q取值为10-6,观测噪声R取值为101,并利用温度估计结果作为改进后的模型输入,分别设计了0 ℃时UDDS、DST、HPPC工况下SOC估算的对比仿真试验。3个工况下的SOC估算结果分别为图9(a)~图9(c)所示;SOC估算误差分别为图9(d)~图9(f)所示;EKF算法的输出端电压结果分别为图9(g)~图9(i)所示;端电压误差分别为图9(j)~图9(l)所示。通过仿真结果,可以明显地看出原EKF算法由于温度的影响下,导致其内部容量衰减,初始值出现较大偏差,并由于温度的影响,内部参数也相应的改变,误差持续地增大,而改进后的EKF算法能够很好地跟随SOC变化,有更高的估算精度。当设定的温度环境在更低温度的状态下,原EKF算法的精度将继续下降,而改进后的算法能够很好跟随温度做出相应的修正,减小了温度带来的误差。

将上述的仿真结果绘制成表3所示。通过表3能够明显地看到改进的EKF算法有更高的SOC估算精度,SOC最大误差和平均误差均有提高,端电压的平均误差也较比改进前进一步减小。但从表3和图9(g)~图9(l)可以看出,端电压的误差较大,这部分误差主要是由以下几个原因导致的。

图9 环境温度0 ℃下SOC估算和输出端电压的对比结果与误差曲线Fig.9 Comparison results and error curves of SOC estimation and output voltage at ambient temperature 0 ℃

表3 0 ℃下温度估计、SOC估算、端电压误差对比分析表Table 3 Comparative analysis table of temperature estimation, SOC estimation and terminal voltage error at 0 ℃

(1)由于OCV为稳态开路电压,在1.2节的实验中使用12 A(0.33 C)的充放电实验虽然静置了足够长的时间,但测得的OCV仍然存在误差。

(2)使用的是磷酸铁锂电池,该电池相比于其他动力电池,存在一个更加平缓的电压平台期,而且其本身存在滞回特性[21],导致OCV误差加大。

(3)由于OCV有误差,在进行SOC估算时,式(5)中辨识算法的Y(s)=Uoc-Ut会始终存在误差,这导致后续辨识出的参数值和输出端电压结果有误差;在进行温度估计时,式(10)计算产热功率Q过程中也会产生误差,这导致温度估计中后期没有初期那么明显的温度跟进效果。

4 主被动电池均衡控制

4.1 主被动均衡电路拓扑结构与原理

提出的主被动均衡电路拓扑结构如图10所示,拓扑结构由两个部分组成,其中右边蓝色部分为基于LC的主动均衡电路,左边红色部分为单开关被动均衡电路。电路中以4节锂电池为例,实践中可以加入更多回路完成多电池均衡控制。

其中需要使用的元器件有电阻4个,MOSFET晶体管14个,二极管11个,电感1个,电容1个。其中MOSFET晶体管的作用是作为开关来控制电池间均衡电流的走向,其接通和闭合通过主动均衡和被动均衡不同的脉冲宽度调制(pulse width modulation,PWM)信号进行控制。二极管的作用是阻断电流走向,使主动均衡中的电流向下形成闭路。

具体的均衡控制工作原理如下,假设图10中的电池B1容量最高,B2的容量最低,此时B1给B2进行充电。

Bx为电池单体,x为序号;L为电感器;C为电容器;Rx为电阻;QRx为控制被动均衡的MOSFET管;Qux、Qdx分别为上位和下位的MOSFET管;Dux、Ddx分别为上位和下位的二极管;DL为控制电感处的二极管图10 主被动均衡电路拓扑结构Fig.10 Active and passive equalization circuit topology

(1)主动均衡过程。Qd1闭合,Qu2闭合,其余开关断开,B1与LC串联形成闭路。B1放电,电感进行储能,电容充电;Qd2闭合,Qu3闭合,其余开关断开,B2与LC串联形成闭路。B1停止放电,B2充电,电感将储存的能量给电池B2进行充电,电容C放电。至此完成B1给B2充电的一个周期。

(2)被动均衡过程。利用被动均衡PWM信号控制B1放电。考虑到被动均衡电阻放热的影响,防止在均衡期间电池的温度过高,危害电池的安全和影响SOC的估算精度,设定阈值温度50 ℃,超出该温度即刻停止被动均衡,转入主动均衡。

同时考虑到电池的SOC-OCV曲线的关系,即如图2所示,随着SOC的变化,电池在中间阶段有很长的一段平台期,两端的电压斜率较大。这意味着很小的电压值对应很大的SOC差值,当开路电压OCV的误差较大时,SOC误差显著增大,此时若选用电压值作为均衡变量进行均衡控制,将会影响到实际的均衡效果,因此中间阶段选用SOC作为均衡变量最为合理。而两端电压值变化较大,SOC估算误差也相对较大,因此两端选择使用电压值作为均衡变量。另一方面,电池在低SOC和高SOC下,由于电池的不一致性问题,在标准电池正常充放电中,内阻高、容量小的电池可能会存在提前过充和过放的危险。因此,考虑到过充、过放带来的危险,需要合理控制均衡电流大小,在充放电末期使用小电流进行均衡,中间阶段使用大电流进行均衡。这时可以进行综合考虑:在电池充放电过程的初期和末期利用被动均衡的小电流进行均衡,而在中间阶段利用主动均衡的大电流进行快速均衡,既保证了安全的同时,又可以加快均衡速率。

4.2 均衡阈值的选取

均衡阈值的选取直接影响到了开关频率,进而影响了开关损耗的大小,因此需要合理设定均衡阈值,该阈值则需要根据SOC-OCV曲线的斜率进行取值。将电池静置到稳定状态后,分别对电池进行12 A充电和放电的实验,通过实验绘制得SOC-OCV曲线。再计算出最小的SOC-OCV曲线斜率,作为SOC均衡变量阈值;计算出最大的OCV-SOC曲线斜率,作为电压均衡变量的阈值。最终选取的SOC阈值为0.2%,电压阈值为0.001 V。

4.3 主被动电池均衡控制策略

如图11所示为所采用的主被动均衡策略示意图。在开始均衡时,实时获取到当前电池电路中的电流值、电压值,并实时地传递到SOC估算模块中去,利用改进后的EKF算法实时估算SOC,并将其作为均衡变量。将拟合完毕的SOC-OCV曲线分别对SOC和OCV求导,并做出一阶导数曲线,确定出SOC均衡变量和电压均衡变量的阈值。在选取阈值后,首先判断当前的电池状态,如若电池n的SOC满足SOCn<20%或SOCn>80%,此时对应于SOC-OCV曲线的两端,则进入被动均衡模式,选取电压值作为均衡变量,主动均衡不参与工作。否则当20%≤SOCn≤80%,进入主动均衡模式,SOC作为均衡变量。与此同时,通过热特性模型估计的电池内部温度,判断此时的温度是否在安全范围内,如若大于50 ℃,则立刻转为主动均衡,以保证电池在安全的温度范围内均衡工作。最后,判断当前单体电池之间的SOC极差和电压极差,若满足阈值范围,则继续返回到第一步进行循环控制,超出阈值则说明完成了均衡控制,停止均衡。

图11 电池主被动均衡控制策略Fig.11 Battery active and passive balancing policy

该均衡策略的优点如下。

(1)通过温度的逻辑判断,能够避免被动均衡的产热问题导致温度超出正常工作范围,对电池安全带来的威胁。

(2)被动均衡工作期间,通过对电池内部温度的估计,实时地对SOC估算算法进行了修正,保证了变温度下的SOC估计精度,减少了由于温度变化带来的误差。

(3)利用被动均衡的小均衡电流,工作在充放电初期和末期,避免了大电流对电池过充过放的损伤,也同时保护了电池的使用寿命。主动均衡工作在中间阶段,保证电池安全的同时,又能够利用大均衡电流加速完成均衡工作。

(4)对均衡变量合理的分段以及阈值的选取,能够减少由估算误差带来的影响。

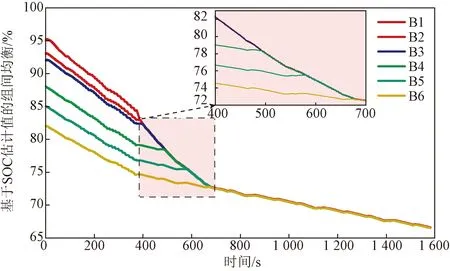

4.4 电池主被动均衡控制仿真

基于以上改进的SOC估算方法和主被动均衡控制策略,在MATLAB/Simulink中搭建了相应的仿真模型,在DST工况下进行仿真验证,并选取安时积分法下的SOC估算数值作为真实值进行对比验证。共设定了一组共6节锂电池进行仿真验证,其初始SOC分别为95%、93%、92%、88%、85%、82%,初始SOC极差为13%。仿真参数具体如表4所示。

表4 Simulink仿真参数设置Table 4 Simulink simulation parameter setting

4.5 仿真结果及分析

在DST工况的电流输入下,分别对改进算法前和改进算法后进行了均衡控制仿真验证,其仿真试验结果分别如图12~图14所示。

图12 基于SOC估计值的电池组间均衡Fig.12 Battery pack equalization based on SOC estimates

图13 改进算法前均衡过程中的真实SOC值Fig.13 The real SOC value was balanced before the algorithm was improved

图14 改进算法后均衡过程中的真实SOC值Fig.14 The real SOC value was equalized after the improved algorithm

将均衡过程中的SOC极差绘制成曲线,如图15所示。如图13~图15仿真结果所示,利用改进后的EKF算法进行SOC估算,将其估算的结果作为均衡变量,在均衡的中间阶段,其真实值的一致性明显好于改进前的EKF算法,中间阶段SOC极差值减少了约1.8%,即改进后的算法得到的SOC值更为准确,并在相应的均衡策略下进行均衡控制,改进后的算法减少了被动均衡产热对SOC估算的影响,不一致性得到改善。并且,在SOC初始极差为13%下,仅678 s内即可快速完成一组6节单体电池之间的均衡。

图15 均衡过程中的SOC极差曲线图Fig.15 SOC range curve in equalization process

5 结论

通过考虑温度对SOC估算精度的影响,搭建了二阶RC等效电路模型和热特性模型,并将传统的扩展卡尔曼滤波EKF算法进了改进,明显改善了变温度下的SOC估算精度。另一方面,考虑到电池单体间的不一致性问题,提出了一种主被动均衡拓扑电路和考虑温度因素的均衡控制策略,能够最大限度地保护电池安全和加快均衡速度。最后在MATLAB/Simulink的仿真验证下,以一组极差13%的6节锂电池为例,在DST工况下,电池不一致性得到显著改善,并在678 s内完成电池单体之间的快速均衡,SOC极差减小了约1.8%,这也进一步说明考虑温度的SOC估算方法有重要的研究意义。

在SOC估算过程中,尽管对EKF算法进行改进,提高了估算精度,但EKF算法本身仍有局限性,不能做到自适应调参,未来可以进一步采用自适应算法进行改进,加强算法的实用性。在电池均衡中,由于要满足实际电动汽车功率和容量的需要,单体电池常以多组串并联的形式出现,开关和采集传感器的增多,会导致成本增大、结构冗余,这需要进一步进行分组分层式的均衡控制,组内采用提出的均衡策略,组间进行另外的均衡控制,以减少开关数量和均衡损耗、成本。