面向非稳态传热的热像仪相对测温性能评估

2022-02-02陆忠海王晓娜侯德鑫叶树亮

陆忠海,王晓娜,侯德鑫,叶树亮

(中国计量大学 工业与商贸计量技术研究所,浙江 杭州 310018)

1 引 言

热像仪测温技术在材料热物性参数反演、缺陷检测以及传热等领域得到广泛应用[1~3]。热像仪测温是基于红外辐射测温原理的非接触式测温,由于环境温度变化与红外辐射吸收产生的温度漂移、探测器自身非线性、辐射源尺寸效应导致测温误差较大[4~7],目前热像仪厂家标称的指标为±2 ℃或示数的±2%,该指标通常用来表征其绝对测温精度;但在许多测试中,并不关心热像仪绝对测温精度,只关心相对测温精度,如文献[8~11],在材料导热系数测试中,测试结果的可信度严重依赖热像仪测量的相对温度数据质量。因此准确评估热像仪相对测温性能对测试结果的不确定度分析具有重要的意义。

研究人员针对热像仪测温性能评估提出不同的研究方法。目前的研究集中在2个方向,热像仪测温不确定度研究以及热像仪噪声分析。Chrzanowski等[12,13]通过7个表征热像仪的参数可以确定热像仪内部误差引起的测量不确定度;胡铁力等[14]提出了热像仪时间噪声的数学计算模型和测试方法;马宁等[15]对热像仪噪声来源和影响因素进行了分析,并通过实验分别计算了实测图像的空间噪声和时间噪声;初华等[16]通过高精度黑体实现了热像仪噪声等效温差的自动测试。

上述评估方法存在的问题是,采用稳定的均匀面源黑体得到的热像仪静态测温性能无法反映热像仪在实际应用中为非稳态、非均匀的温度场的测试性能;同时黑体装置的结构是:一个可以加热控温的匀热金属块,用于产生参考辐射,测温传感器一般通过小孔插入匀热块,测温探头和辐射表面具有不可忽略的热阻,因此如果匀热块温度不稳定,或者匀热块温度不均匀,则探头和辐射表面具有较大温度差,导致测温探头提供的参考数据失去意义。此外,多数研究人员仅关注热像仪测温的准确性,忽视了热像仪的稳定性和非线性带来的误差。

为解决上述问题,本文设计了一种热像仪相对测温性能评估靶标装置,通过该装置能得到热像仪在测试非稳态、非均匀温度场等应用中的性能。将薄片热电偶的热节点固定在能够提供非稳态温度场的加热单元表面,同时提供多点靶标体现热像仪观测非均匀温度场,热像仪直接观测薄片热电偶热节点获取数据,对比热像仪和热电偶获得的温度向量的相似度得到其相对测温性能,从原理上分析、验证了该靶标装置的有效性,对国内外4个品牌的7款热像仪进行测试验证该方法的有效性。

2 测试原理和方法

2.1 测试原理和方法

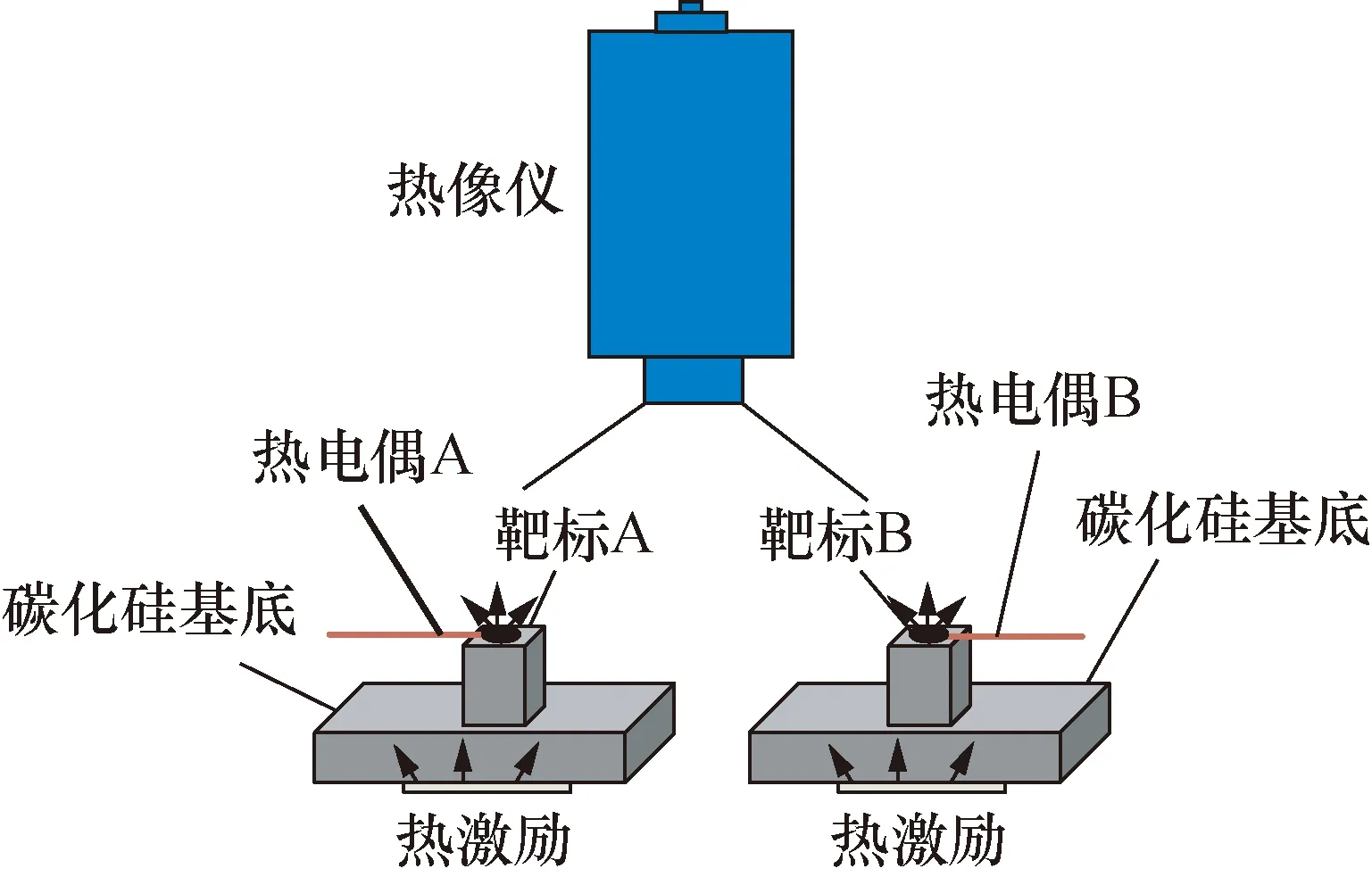

本测试方法的关键技术为热像仪直接对厚度为50 μm薄片热电偶的热节点表面进行测温,该靶标装置的设计避免了传统黑体装置中通过布置温度传感器获取均热金属块所带来的测温误差,测试系统如图1所示。

图1 测试系统Fig.1 Test system

薄片热电偶热节点固定在基底尺寸为50 mm×42 mm×3 mm上的5 mm×5 mm×5 mm的绝缘碳化硅加热单元表面,此结构的设计保证了热电偶节点始终处于均匀温度场,均匀温度场和热电偶材料一致性共同确保薄片热电偶测得的温度能反映其热电偶热节点的真实温度,加热单元为薄片热电偶提供非稳态的温度场,同时50 μm厚度和2种材料的高导热系数保证其响应速度可以满足评估热像仪非稳态测温要求;通过最小二乘法对热像仪观测的热电偶热节点数据和热电偶传感器自身所代表的热节点靶标数据拟合,线性修正热像仪数据;对比修正后的热像仪测试数据和靶标数据的重合度,由于测试中采用的热电偶传感器稳定性、非线性、精度比待测热像仪高1个数量级,同时可以忽略其温度漂移,因此可以将热电偶作为参考数据,计算2组数据之间的差异,将此差异作为热像仪综合相对测温性能。

2.2 时间同步和热电偶热端定位

2.2.1 时间同步

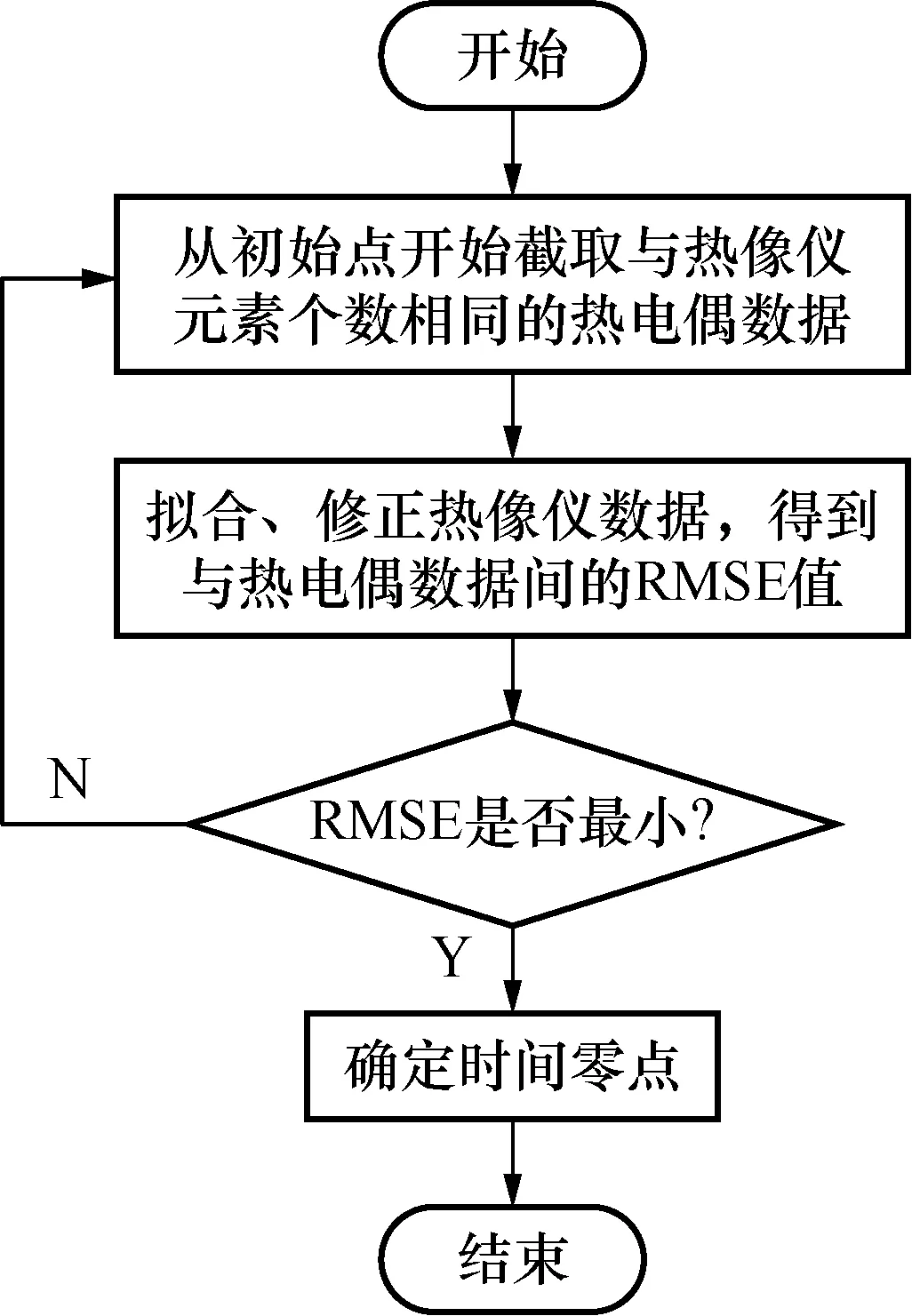

时间同步是指热电偶全程记录测试中数据,而热像仪仅记录该过程的某一段时间,因此必须找到和热像仪同一时刻开始记录数据相对应的热电偶数据起始位置。可以发现取热像仪记录的热电偶热节点表面某一像素得到的一维向量一定是热电偶向量的子集,因此可以认为在热电偶数据中一定能找到1组元素个数和热像仪数据相同的子向量使得2个向量经过线性修正得到的均方根误差最小,由此实现时间同步。时间同步算法流程图如图2所示。算法中,目标优化函数为热像仪获取的热电偶热端温度向量和薄片热电偶自身测得的温度向量间的均方根误差(root mean square error, RMSE),即:

(1)

目标即寻找1组热电偶数据,使均方根误差取得最小值,即:

k=argKmin[RMSE(K)]

(2)

图2 时间同步流程图Fig.2 Time synchronization flow chart

2.2.2 热电偶热端定位

获取热像仪温度数据时,需确定热电偶热节点在热像仪视场中的位置,以保证热像仪获取的温度数据和热电偶获取的温度数据是测量的同一温度。根据薄片热电偶和基底的温度梯度特征,采用图像处理技术可以实现薄片热电偶热端定位,结果如图3所示,图中线圈区域表示热电偶热节点位置。

图3 热电偶热端定位Fig.3 Thermocouple hot end positioning

3 靶标装置分析

3.1 碳化硅表面温度场均匀性分析

热电偶热节点作为被观测靶标,热电偶测温准确的前提是其热节点温度场均匀,为保证热电偶测得的数据能真实准确地反映其热节点温度,热电偶热节点必须处于均匀温度场。图4(a)为碳化硅柱体表面温度分布的某一帧热图,采用标准差表征碳化硅柱面在该温度下的温度均匀性,由于热电偶测试的是非稳态的温度场,为验证该柱面在整个测试过程中温度场都是均匀的,加热单元以热像仪实际测试中完全相同的功率控制策略工作,计算得到碳化硅柱面在25~50 ℃温度区间的每1帧(时刻)热图的标准差,实验结果如图4(b)所示。图4(b)表明碳化硅表面温度在25~50 ℃变化过程中,标准差约为0.1 ℃,可认为碳化硅表面温度均匀,符合热电偶接触测温要求。

图4 碳化硅表面温度均匀性Fig.4 Temperature uniformity of SiC cylinder

3.2 热电偶材料非均匀性对靶标数据的影响

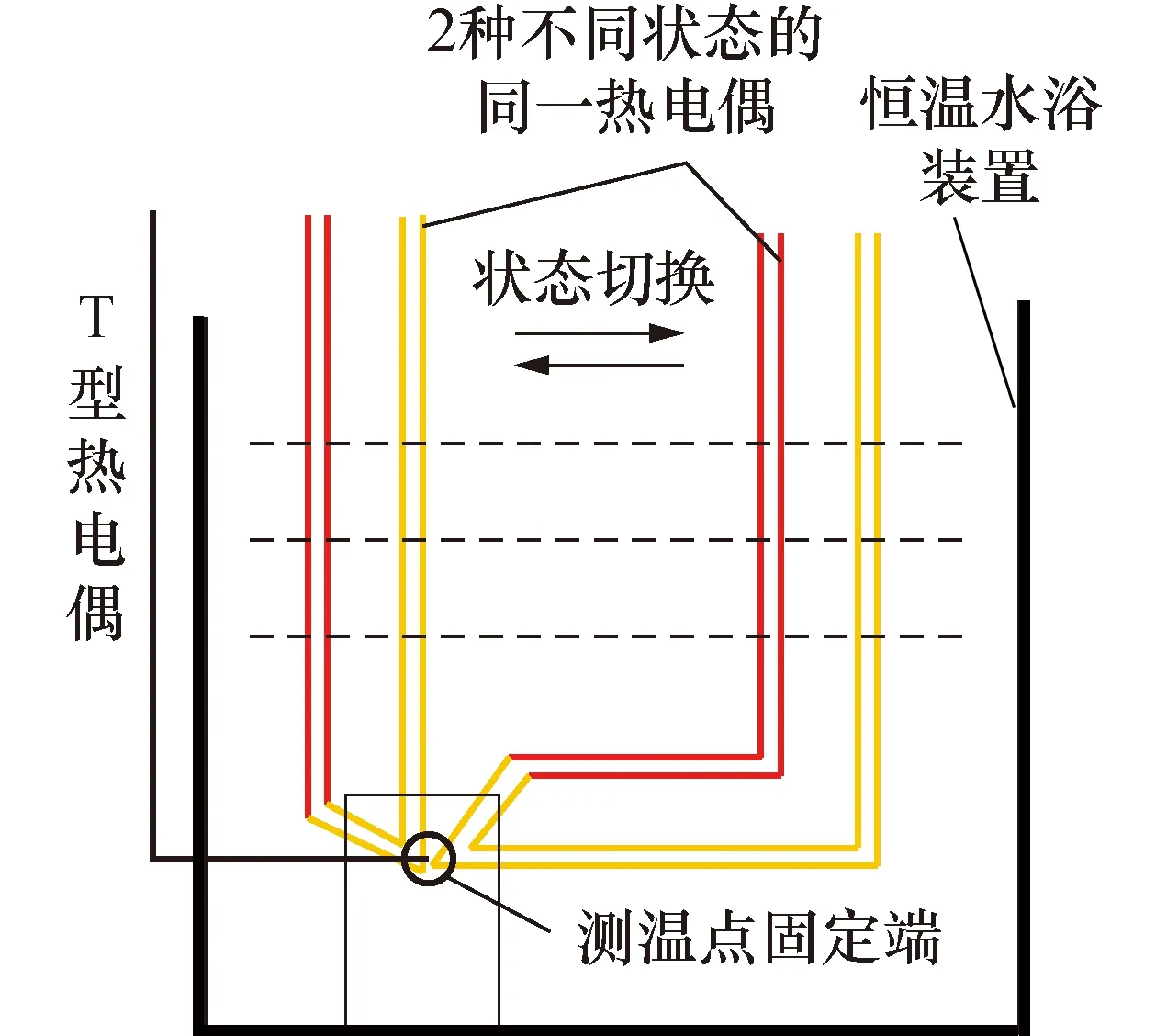

热电偶热节点固定在碳化硅表面上,而其余热电偶藕丝裸露在空气中,因此在碳化硅表面和空气临界处的热电偶藕丝上存在较强的温度梯度,所以热电偶材料非均匀性对热电偶测温准确性至关重要。根据双介质法,本文设计实验验证热电偶的材料均匀性是否满足要求,测试系统如图5所示。

图5 热电偶均匀性验证实验Fig.5 Temperature uniformity of SiC cylinder

实验过程为:

1) 设置恒温水浴锅温度高于环境温度40 ℃;

2) 保持T型热电偶和50 μm热电偶热端在同一水平位置并固定在某一固定位置,作为参考温度;

3) 热电偶采样频率1 Hz,第1种状态热电偶侵入水中20 mm,第2种状态热电偶侵入水中60 mm,以20 s为1个状态切换临界点,40 s为周期,持续改变热电偶在水中的2种状态;

4) 重复第(3)步骤,持续4个周期。

为避免状态改变过程中热电偶热端温度场变化和恒温水浴不稳定带来评估误差,实验中T型热电偶作为参考数据,最终得到薄片热电偶和参考热电偶的偏差如图6所示。

图6表明周期性地切换热电偶在水中的2种状态,未见热电偶测温发生周期性地波动,温度波动为0.06 ℃<0.1 ℃,认为热电偶材料均匀性满足要求。

图6 50 μm薄片热电偶均匀性测试结果Fig.6 Uniformity test results of 50 μm thin plate thermocouple

4 实验及结果

4.1 测试装置及对象

测试装置如图7所示。测试设备放置在封闭的箱体内部,保证实验中的空气环境保持相对稳定。

A、B热电偶热端通过灌封胶分别粘接在5 mm×5 mm×5 mm的碳化硅表面,给予充分时间用于灌封胶固化,保证薄片热电偶热节点可靠粘接在柱体表面,在薄片热电偶的热节点表面均匀喷涂发射率为0.94的黑体漆并充分晾干以保证红外测温的准确性;碳化硅整体通过4个对称的铜柱固定在电木板上,以保证靶标与热像仪视场垂直;同时在正对柱体的非观测面粘贴聚酰亚胺电热片(直径φ=30 mm)提供热激励;碳化硅非观测面一侧配置风扇,通过风扇与电热片组合实现基底温度调节,热像仪固定在碳化硅基板正对面观测、测温。实验中分别对国内外4个品牌的7款不同热像仪进行测试,其具体参数见表1所示。实验前,需要对每款热像仪进行充分预热以确保其性能达到稳定[17]。

图7 测试装置Fig.7 Test device

表1 热像仪参数Tab.1 Parameters of thermal imager

4.2 实验结果

在相同条件下对7种不同款热像仪(编号1、2、3、4、5、6、7)分别进行了5次重复实验,得到热像仪的测温性能。测试结果见表2所示,根据贝塞尔公式计算其单次测量的标准差,并使用相对标准差表征测试的重复性。

热像仪相对测温性能评价的数据分析过程为实验结果的一部分,以1号热像仪测试的数据分析过程为例进行讨论,其测试结果如图8所示,图8清晰直观地表明了热像仪测温性能评估的分析过程。

表2 不同规格的热像仪评估实验Tab.2 Evaluation experiments of different specifications of thermal imagers

图8 1号热像仪数据分析过程Fig.8 Data analysis process of No.1 thermal imager

图8(a)为热像仪和热电偶原始数据,由图可见热像仪测温存在较大偏差;图8(b)表示线性修正后的热像仪数据;图8(c)表示修正后热像仪的测温偏差,由图可见热像仪测温偏差范围在±0.4 ℃内波动,同时热像仪测温有较明显的随机噪声,但在实际测试中随机噪声可以通过均值滤波进行消除。本研究中主要讨论的是非线性、时变特性导致的相对测温偏差,为消除随机噪声的干扰,得到消除随机噪声后的热像仪测温偏差曲线,见图8(d)所示,由图可见经过滤波后的热像仪测温偏差在±0.2 ℃范围内波动;同时采用RMSE定量描述该偏差向量,并将此范数作为热像仪相对测温的综合测量误差,得到RMSE=0.066 ℃,此结果明显小于热像仪厂家标称的测量误差±2 ℃。

结果显示,7款热像仪的测试结果的相对标准差均在8%以内,重复性较好。

为更加直观地对比不同热像仪的测试性能,得到不同热像仪滤波后的偏差曲线如图9所示,结果表明:(1)热像仪的相对测温水平明显高于绝对测温水平;(2)热像仪的相对测温误差介于NETD和绝对测温误差之间;(3)1~5号和7号热像仪测温性能较为稳定,6号热像仪温漂较严重,测温性能差。

图9 不同型号热像仪修正后的误差曲线Fig.9 Error curves of different types of thermal imagers after correction

5 结 论

热像仪由于时变特性、非线性以及辐射源尺寸效应导致相对测温存在误差,但行业内缺乏相对测温评价手段。本文提出了一种热像仪相对测温的性能评价方法,薄片热电偶固定在可提供非稳态温度场的绝缘碳化硅表面上,热像仪直接观测热电偶的热节点表面温度。基于国内外4个品牌的7款不同规格热像仪进行实验,A、B靶标得到的同一热像仪的相对测温误差的相对标准差均在8%内,说明该方法得到的测试结果可靠性高,对热像仪性能研究有一定的参考意义。