中小企业涂装废气污染治理存在的问题及对策

2022-02-02房世超蒲智毅

房世超 马 健 朱 玉 蒲智毅

(1 浙江省环境科技有限公司 浙江杭州 311121 2 卫星化学股份有限公司 浙江嘉兴 314004)

引言

涂装是将涂料涂覆于基底表面形成具有防护、装饰或特定功能的涂层过程,是现代产品制造工艺中的一个重要环节。工业涂装包括工业生产中涂料调配、表面预处理(脱脂、除旧漆、打磨等)、涂覆(含底涂、中涂、面涂、罩光等)、流平、干燥/固化等环节的生产工序。我国是制造业大国,在工业生产过程中,涂装工艺涉及的行业众多,包括家具制造业、金属制品制造、通用设备制造业、专用设备制造、汽车制造、铁路、船舶、航空航天和其他运输设备制造业、电气机械及器材制造、机械和设备修理业和汽车修理与维护业等行业[1]。

1 涂装车间废气主要来源及其危害

在涂装车间的喷漆室、挥发室以及烘房当中,都会产生较多的有机废气。而从各个区域的废气特点来看,烘房废气的风量更小,废气的浓度也比较高,要处理这一空间的废气,可以选择高温氧化焚烧的方式进行处理。在高温的条件下,有机物会不断的氧化分解,在处理废气的同时,产生的热量又能够作为烘房热源,而且通过高温净化后的空气,完全能够达到排放的标准。而在喷漆室,有机废气则与烘房完全相反,喷漆室产生的有机废气风量大且浓度低,因此在不违反国家规定的前提下,这部分废气多数采用的都是高空直接排放,然而排放出来的废气也并没有满足国家对于废气排放的标准要求,也会造成严重的环境污染。

当然,如今不少的企业清楚的意识到有机废气污染治理的重要意义,但是在实际的工作中,由于种种原因,并没有真正付诸行动,导致如今的有机废气污染治理以及控制的效果并不尽如人意。实际上,在室内环境中,一旦有机废气的浓度太高,就会有一定急性中毒风险,可能会表现为头晕、咳嗽等。一旦吸入过量,甚至会造成干中毒,中毒者会陷入昏迷状态,严重危害其生命安全。而人一旦长期在有机废气污染的室内环境之中生活,则会有慢性中毒的可能,长此以往,脏器与神经系统功能受损,全身乏力等情况都会出现,甚至还会有内分泌紊乱的情况发生[1]。

2 涂装行业废气污染治理中存在的问题

2.1 源头问题

(1)溶剂型涂料使用比例过高

通过调查,目前涂装行业的涂料仍是以溶剂型涂料为主,用量占比超过50%;尤其是家具制造业、金属制品制造、电气机械及器材制造等行业,溶剂型涂料用量甚至达到80%。溶剂型涂料使用比例过高,从源头上导致VOCs 排放量大。

(2)喷涂工艺和装备水平落后

喷涂自动化程度低,相当数量的涂装企业仍采用人工喷涂作业;涂装技术水平比较低,高效喷涂系统应用少,大量使用喷涂效率低的工艺和设备。

2.2 过程控制问题

(1)喷涂、干燥和调配过程存在的问题

目前,工业涂装企业对喷涂、流平、干燥等环节均采取了集气措施,集气方式主要包括整体集气和集气罩集气;但整体集气方式存在换气次数较低的问题,集气罩边沿风速<0.3m/s,涂装废气集气效率较差。部分大构件设备直接采用敞开式喷涂作业,废气直接无组织排放。

此外,相当数量涂装企业未设置专门的调配间,涂料调配于室外进行,且未采取集气措施,调配过的废气直接无组织排放。

(2)废水储存和处理过程存在的问题

涂装企业的生产废水主要来自喷涂工序(湿式喷涂)和废气处理(水喷淋处理工艺),对于溶剂型涂料,废气污染物主要为苯系物(甲苯、二甲苯)和乙酸酯类(乙酸甲酯、乙酸乙酯、乙酸丁酯等)和乙二醇单丁醚等,其中乙酸甲酯、乙酸乙酯、乙酸丁酯常温下在水中的溶解分别为24%、8.08%、1.86%,46℃时乙二醇单丁醚可与水互溶,废水中有机成分含量较高。部分企业采取仅混凝沉淀处理工艺,无生化处理等二级处理措施,且废水回用于喷淋工序,导致废水中有机组分累积;部分有机组分会以废气的形式挥发,尤其是夏季高温天气,废水中的有机组分挥发较为明显。

(3)危废暂存过程存在的问题

工业涂装企业的危险废物主要为漆渣、污水站污泥、油漆桶等。根据《关于危废暂存场所油漆桶需要配套废气收集设施问题的回复》(生态环境部部长信箱),“危险废物贮存设施的设计和建设,应经具有审批权的环境保护行政主管部门批准的环境影响评价文件来确定。”通过查阅公示的建设项目环境影响评价报告,大部分涉及工业涂装工序的建设项目环评并未要求危废暂存场所设置废气收集处理设施;根据调查,大部分工业涂装企业危废暂存场所未设置废气收集处理设施,废气均无组织排放。根据本人工作过程中对工业涂装企业排查监测情况,使用溶剂型涂料的涂装企业,危废暂存场所VOCs 浓度较高,暂存场所内 VOCs 浓 度 可 达 14.10ppm~266.4ppm(ppbb RAE3000 手持式VOCs 检测仪),固废暂存场所内以及周边废气污染影响严重[2]。

2.3 末端治理过程问题

(1)治理措施单一、低效

大型涂装企业的涂装废气基本都采用了RTO 或沸石转轮(活性炭吸脱附)+RCO 等高效的末端处理措施;中、小型企业受到环保意识、资金投资和管理水平的限制,大部分采用低温等离子、光氧催化或活性炭吸附(抛弃法)等单一、低效的末端处理措施[4],该类废气处理设施使用初期的处理效果较好,但随着设备的运行使用,低温等离子设备的组件清洗频次、活性炭更换量和更换频次对废气处理效率影响较大,无法确保废气处理效率和废气污染物持续稳定达标排放。

(2)废气处理设施工程设计不合理

部分企业出于经济利益考虑,废气处理设施并未邀请专业的设计单位进行设计,废气处理设施工程设计上不合理主要体现在以下方面:①烘干废气温度较高,未经降温处理直接送至低温等离子、光氧催化或活性炭吸附装置处理,超过上述废气处理装置的运行温度(≤40℃);②活性炭吸附装置的气流速度过高,废气在活性炭层的停留时间过短(<1s);③废气采用水喷淋+活性炭吸附处理工艺,水喷淋装置和活性炭吸附装置之间未设置除湿除雾设施,废气湿度过高。

2.4 管理问题

中小企业涂装废气污染治理管理中的问题主要体现在以下方面:

(1)活性炭吸附装置中填充活性炭的比表面积和碘值等不符合规范要求;

(2)活性炭更换量不符合要求,更换频次低或者未更换;

(3)低温等离子设备组件清洗频次低或未清洗;

(4)部分企业受经济利益驱使,废气处理设施未正常运行。

3 涂装行业废气污染治理中问题的解决对策

近几年,随着中国特色生态文明建设的大力开展,以及两轮中央生态环境保护督察的强力推进,涂装行业废气污染治理工作取得了明显成效,人民群众的环境获得感日益增强。随着我国“碳达峰、碳中和”目标的提出,涂装行业废气污染防治仅仅依靠末端治理措施已经无法满足要求。笔者根据自身的工作经历,针对中、小企业涂装废气污染治理存在的问题,提出对策和措施,以期有利于涂装行业废气污染治理的进一步推进。

3.1 建立健全规范标准体系

技术规范及标准体系是开展涂装行业废气治理深入推进的基础,对涂装行业废气治理具有指向作用。技术规范及标准体系包括技术规范体系和标准体系两个方面,其中技术规范主要从涂装的工艺设备选用、原辅材料选用、过程控制、末端治理、日常管理要求等方面提出具有涂装行业特色的技术规范体系,以指导工业涂装企业废气治理的实施;标准体系的制定主要是为改善区域环境空气质量服务,同时兼顾经济技术可行性,因此,标准体系中的标准应是根据区域环境的状况及废气治理技术的发展及时修订。

3.2 源头控制

源头控制是从涂装用料选用和工艺设备选型入手,在严格限制涂装中VOCs 含量的同时,选择高效的喷涂工艺和先进的喷涂设备,从生产的源头减少VOCs 的输入量,从而实现整个生产过程VOCs 减排的目的。本文主要从原辅材料源头替代和采用先进喷涂工艺设备两个方面论述源头控制。

在涂层防腐蚀功能满足要求的前提下,根据各行业的表面涂装特点,使用水性涂料、粉末涂料、无溶剂涂料、辐射固化涂料等低VOCs 含量的涂料替代溶剂型涂料;同时涂料中VOCs 含量限值应符合《工业防护涂料中有害物质限量》(GB 30981-2020)和《低挥发性有机化合物含量涂料产品技术要求》(GB/T 38597—2020)等标准规范的要求。

3.3 过程控制和管理

(1)涂装过程

针对整体密闭的喷漆室,除满足安全通风外,喷漆室的控制风速应满足《涂装作业安全规程喷漆室安全技术规定》(GB 14444-2006)要求,在排除干扰气流情况下,密闭喷漆室控制风速为0.38~0.67 m/s,半密闭喷漆室(如,轨道行车喷漆)控制风速为0.67~0.89 m/s。采用吸风罩收集废气的,吸风罩设计应符合《排风罩的分类及技术条件》(GB/T 16758-2008),其最小控制风速不低于0.3m/s。针对大构件设备的喷涂作业可采用伸缩式喷涂室,并采取废气收集措施,减少废气的无组织排放[3]。

此外,涂料、稀释剂、清洗剂等原辅材料存储和调配等过程应采用密闭设备或在密闭空间内操作,并采取废气收集措施;涂料、稀释剂和清洗剂等原辅材料使用过程应采用密闭管道或密闭容器等输送。

(2)废水储存和处理过程

对于采用溶剂型涂料的工业企业来讲,废气污染物中的乙酸甲酯、乙酸乙酯、乙二醇单丁醚在水中的溶解度相对较高,废水收集及处理构筑物中逸散的有机废气量较大;其废水收集和处理构筑物应采取密闭集气和处理措施,减少有机废气排放量。

(3)固废储存过程

工业涂装企业的危险废物主要为漆渣、污水站污泥、油漆桶等。使用溶剂型涂料的涂装企业,危废暂存场所VOCs 浓度较高,暂存场所内VOCs 浓度可达14.10ppm~266.4ppm,废气排放量较大。此类固废储存设施应采取废气收集处理措施,以减少废气的排放量。

3.4 末端治理

(1)采用高效末端治理措施

喷涂废气前要去除漆雾。去除方法有干法、湿法和静电法,其中以干法和湿法最为常见,静电法适合水性漆喷涂且需要风循环利用的特殊场合,在厦门市涂装行业未见使用案例。干法是使用金属过滤网、滤布、过滤棉、无纺布等滤材将漆雾拦截,缺点在于滤料阻力会随拦截量增加而加大,需要定期更换,比较适合涂料用量较少的涂装生产线,如汽车维修店喷漆房。湿法常见的有水帘喷淋式、水旋式(含文丘里型、漩涡型)等。利用惯性或离心力将颗粒状的漆雾携入水中,与水中添加的化学药剂反应,使漆雾颗粒失去黏性,絮凝成团,在水中沉淀而被取出,水体再补充药剂后循环使用。需要特别注意的是,废气通过湿法去除漆雾后,含湿量大,废气中的水分子会与气体分子在活性炭吸附中产生竞争,导致活性炭吸附效能下降,甚至使已吸附的气体分子脱附。

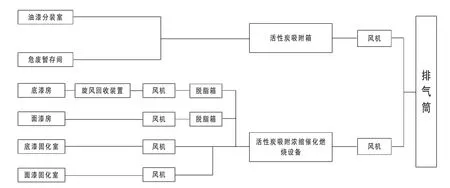

对于采用溶剂型涂料的工业涂装企业,应淘汰低温等离子、光氧催化或活性炭吸附(抛弃法)等单一、低效的末端处理措施,优先使用RTO 焚烧装置或沸石转轮(活性炭吸脱附)+RCO 等高效的末端处理措施。对于采用水性涂料、粉末涂料等低VOCs 含量的工业涂装企业,应对末端废气处理装置进行改造,采用组合废气处理工艺,VOCs 废气处理工艺流程如图1 所示。

图1 VOCs废气处理工艺流程图

(2)加强废气处理设施工程设计管理

废气处理设施工程设计应满足《催化燃烧法工业有机废气治理工程技术规范》(HJ 2027-2013)、《蓄热燃烧法工业有机废气治理工程技术规范》(HJ 1093-2020)和 《吸附法工业有机废气治理工程技术规范》(HJ 2026-2013)等技术规范的要求。

3.5 管理要求

(1)废气处理装置管理要求

①活性炭吸附装置。采用活性炭吸附装置进行废气处理时,活性炭选用应满足以下要求:当吸附剂是活性炭的时候,碘值适宜低于800mg/g;而如果吸附剂改为蜂窝活性炭,碘值不能够低于650mg/g;当吸附剂是活性炭纤维时,其比表面积不低于1100m2/g(BET法)。此外,活性炭更换量和更换频次应根据涂料、稀释剂和清洗剂的使用量作为依据,并结合废气自行检测数据共同确定。②低温等离子装置。低温等离子装置的电极组件清洗频次应不小于6 次/年。

(2)废气处理设施运行管理要求

为确保废气处理设施正常运行,生态环境管理部门应加强管理,建立“双随机”抽查制度,防止企业因经济利益关停废气处理设施。此外,生态环境管理部门应积极采用新技术和新设备,通过用电、用能监控的手段,实时监控废气处理设施运行情况。

3.6 探索建立“工业涂装绿岛”

工业涂装企业大部分为中、小企业,受到环保意识、资金投资和管理水平的限制,涂装废气治理水平普遍较低,治理效果普遍较差。工业园区管理部门可探索建立“工业涂装绿岛”,将园区内工业企业的涂装工序全部集中在“工业涂装绿岛”内;“工业涂装绿岛”内的工业企业应从源头替代、过程控制、末端治理和日常管理等方面提高要求,推动涂装废气的治理和减排。此外,为提高涂装的产品质量和满足不同的产业类型的涂装需求,“工业涂装绿岛”应根据园区内的产业类型分类设置[4]。

3.7 以环保为主要目标的废气处理

环保一直以来都是永恒不变的话题,而目前在涂装行业中,也出现了环保型的涂料,而这些涂料通常都会不使用或者是少使用有机溶剂,比较常见的有水性涂料、粉末涂料等。而从废气的产生角度来看,粉末涂料使用过程中不会产生废气,所以中小企业在涂装过程中,可以选择使用粉末涂料,从源头上减少废气中的VOCs 的排放量,从根本上解决环保问题。除此以外,无论是用化学方式处理废气还是用物理方式去处理废气,都难免会产生除了废气以外的其他污染环境的污染物,而这些污染物如果处理不当,反而有可能会给环境带来二次污染。所以在进行废气处理的过程中,可以选用更加环保的材料进行处理。例如在车间内用活性炭进行污染废气的处理,活性炭作为车间废气吸附剂已经有比较久的应用经验,所以在某些层面上看,这一技术已经相对成熟。活性炭吸附的这种方式主要是利用活性炭的优异吸附生物功能进行有机溶剂的吸附,将废气中的有机溶剂吸附在活性炭的表面,可以保证往外排放的废气中没有有机溶剂,对环境也不会造成太大的影响。而吸附了有机溶剂的活性炭会采用100℃的热空气进行脱附,然后结合催化燃烧的方式,将脱附出来的有机溶剂进行处理,确保不会让有机溶剂对环境产生二次污染而脱附后的活性炭可以继续投入使用。通过这种方式处理喷涂废气,不仅价格低廉,还能够保证废气处理得更加彻底,对于环境而言极为友好。

结语

近几年,我国涂装行业废气污染治理工作取得了明显成效,人民群众的环境获得感日益增强;随着我国“碳达峰、碳中和”目标的提出,涂装行业废气污染防治仅仅依靠末端治理措施已无法满足要求。本文针对中小企业涂装废气污染治理存在的问题,从技术规范及标准体系、源头替代、过程控制、末端治理、管理要求等方面提出对策措施,以期对中小企业涂装废气治理提供有益的参考,最终实现经济发展与生态环境保护的有机统一。