深海液压缸活塞杆密封仿真分析

2022-02-02张毅曹学鹏

张毅,曹学鹏

(1.太原学院机电工程系,山西太原 030032;2.长安大学工程机械学院,陕西西安 710064)

0 前言

深海液压缸是深海装备主要的末端执行装置,在勘探、抓取等工作场景中应用广泛[1]。深海环境最主要特点是环境压力大,下潜深度增加100 m,环境压力就增大1 MPa[2-4]。活塞杆Y形密封圈是阻隔油液泄漏、防止海水侵入液压缸的关键零件[1]。为确保液压缸在深海工作的可靠性,对活塞杆的Y形圈进行分析显得尤为重要。

国内外学者对深海密封用的O形密封圈研究较多。曹淑华、樊智敏、王启林、刘鹏等人[5-8]对O形密封圈在深海高压环境中的密封应力进行仿真,并分析了不同因素对密封应力的影响,探讨了在深海环境中O形圈密封的性能。迪力夏提·艾海提、王琦等人[9-10]计算了Y形圈的变形、应力分布等,对Y形圈密封性能和结构参数进行了研究。闫志刚[1]从提高可靠性的角度对深海液压缸及密封结构进行了耐环境设计和故障分析。

目前,对深海高压环境中Y形圈往复动密封的研究较少。本文作者利用ANSYS 软件对深海液压缸活塞杆往复动密封进行仿真并分析深海环境压力对各种密封应力的影响,为深海高压环境中Y形圈的密封设计提供参考。

1 仿真建模

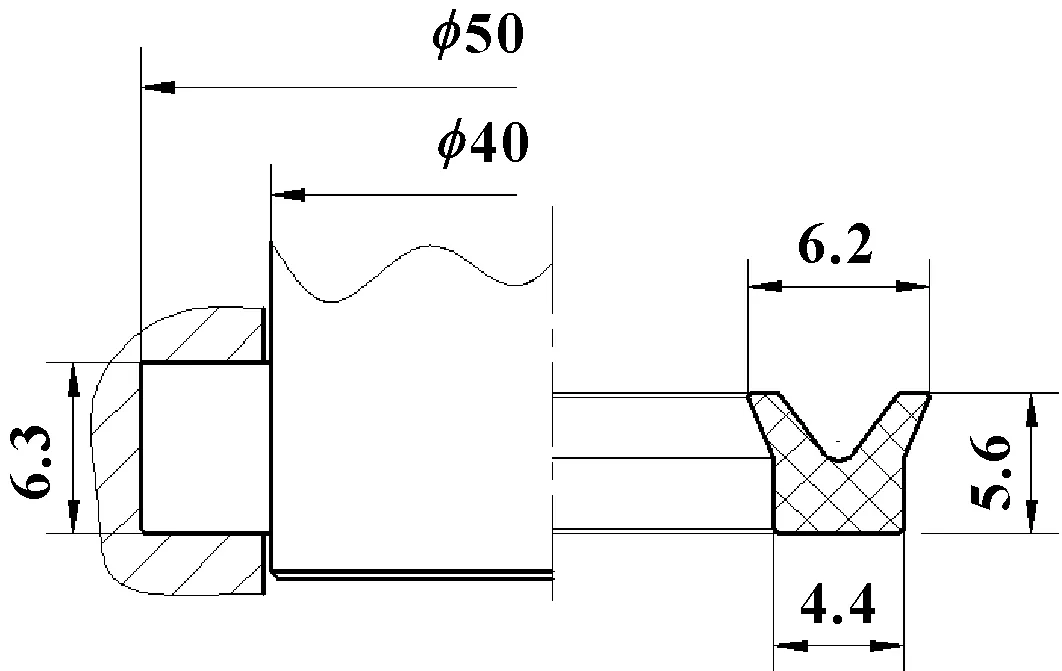

根据GB 10708.1—2000,以液压缸活塞杆用Y形圈为例,活塞杆密封槽、Y形圈的型式、尺寸如图1所示。其中,工作状态下Y形圈的外径D=50 mm、内径d=40 mm、沟槽长度h=6.3 mm,Y形圈安装在沟槽内,液压缸活塞杆相对于Y形圈作往复运动[11]。

图1 密封槽和Y形圈结构

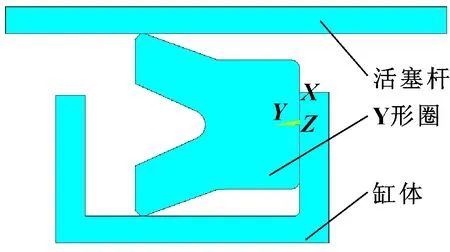

为提高计算效率,假设缸体、活塞杆、Y形圈完全轴对称安装,则有限元分析过程中可以将密封模型简化为二维轴对称模型,如图2所示。

图2 密封模型的有限元分析简化模型

Y形圈材料为丁腈橡胶,在ANSYS中采用两参数的Mooney-Rivlin模型来表征橡胶密封圈的超弹本构关系。橡胶应变能势函数[6-8]为

深海液压缸活塞杆密封圈主要有安装、活塞杆外伸和活塞杆收回3种工作状态,ANSYS仿真分析过程中,施加4个载荷:

(1)安装载荷:缸体固定,活塞杆下移压缩Y形圈;

(2)环境载荷:垂直于Y形圈最外层轮廓由外向内施加环境压力载荷;

(3)活塞杆外伸载荷:活塞杆向右移动;

(4)活塞杆收回载荷:Y形圈左侧施加液压油压力载荷,活塞杆向左移动。

液压缸缸体和活塞杆材料为高性能耐腐蚀铝合金,弹性模量远大于橡胶的弹性模量,则仿真过程中缸体和活塞杆的变形可以忽略不计[12-16]。

2 仿真分析

根据Y形圈密封原理,密封性能主要通过Y形圈的von Mises应力以及Y形圈与活塞杆之间的接触应力来判断。Y形圈和缸体、活塞杆之间应具有一定的接触长度且最大接触应力要大于液压油液压力。von Mises应力可以反映Y形圈内部应力分布情况,von Mises应力大的区域也是Y形圈最容易发生破坏和裂纹的区域。

2.1 安装状态密封分析

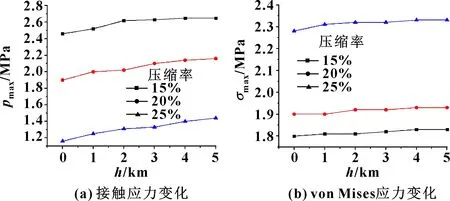

向Y形圈施加安装载荷,模拟Y形圈的安装状态,接触应力和von Mises应力分布如图3所示。可知:安装状态下,Y形圈唇部被压缩,唇部外侧与缸体、活塞杆形成一定长度的接触,唇部外侧最外沿的接触应力最大,唇部内侧底部von Mises应力最大,唇部外侧与密封圈基座连接处von Mises应力也较大,这两处是比较容易发生破坏的区域。

图3 安装状态密封应力分布

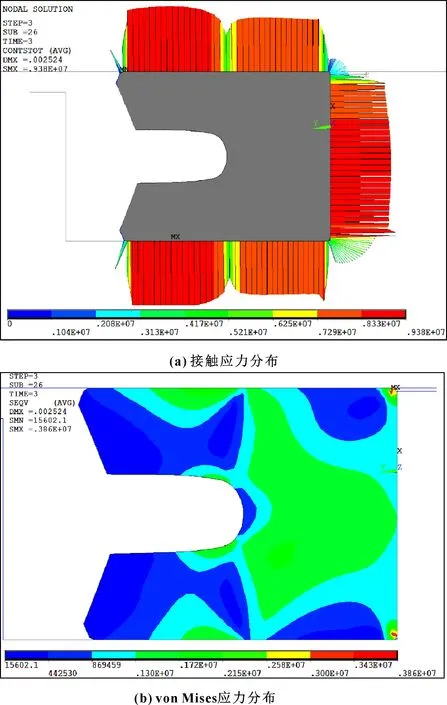

压缩率分别为15%、20%、25%时,安装状态下最大接触应力pmax和最大von Mises应力σmax随下潜深度h的变化如图4所示。可知:安装状态下,随着下潜深度的增大,最大von Mises应力基本不变,最大接触应力增幅较大,压缩率为25%时增幅约为31%,压缩率为20%时增幅约为11%,压缩率为15%时增幅约为6%;增大压缩率,最大接触应力减小、最大von Mises应力增大。

图4 不同压缩率下安装状态密封应力变化

2.2 活塞杆外伸状态密封分析

向Y形圈施加安装载荷、环境载荷、活塞杆外伸载荷,模拟活塞杆外伸状态。接触应力和von Mises应力分布如图5所示。可知:活塞杆外伸移动对Y形圈应力影响较大,Y形圈压缩变形增大,唇部外侧与缸体、活塞杆接触长度增大,底部与密封槽侧壁接触应力增大,唇部内侧靠近底部区域von Mises应力最大,唇部内侧底部仍然是容易发生破坏的区域。

图5 活塞杆外伸状态密封应力分布

压缩率分别为15%、20%、25%时,活塞杆外伸状态时pmax和σmax随深度的变化如图6所示。可知:活塞杆外伸状态下,随着下潜深度的增大,最大von Mises应力略有增大,增幅低于3%;最大接触应力变化幅度较大,压缩率为15%时增幅约为37%,压缩率为20%时增幅约为24%,压缩率为25%时增幅约为10%;增大压缩率,最大接触应力减小、最大von Mises应力增大。

图6 不同压缩率下活塞杆外伸状态密封应力变化

2.3 活塞杆收回状态密封分析

向Y形圈施加安装载荷、环境载荷、活塞杆收回载荷,油液压力9 MPa,模拟活塞杆收回状态。接触应力和von Mises应力分布如图7所示。可知:与前2种工作状态相比,Y形圈总体被进一步压缩,Y形圈外侧与缸体、活塞杆完全接触,唇部、底部区域接触应力较大;密封槽侧壁下倒角处von Mises应力较大、上倒角处von Mises应力最大,活塞杆移动时容易发生咬伤。

图7 活塞杆收回状态密封应力分布

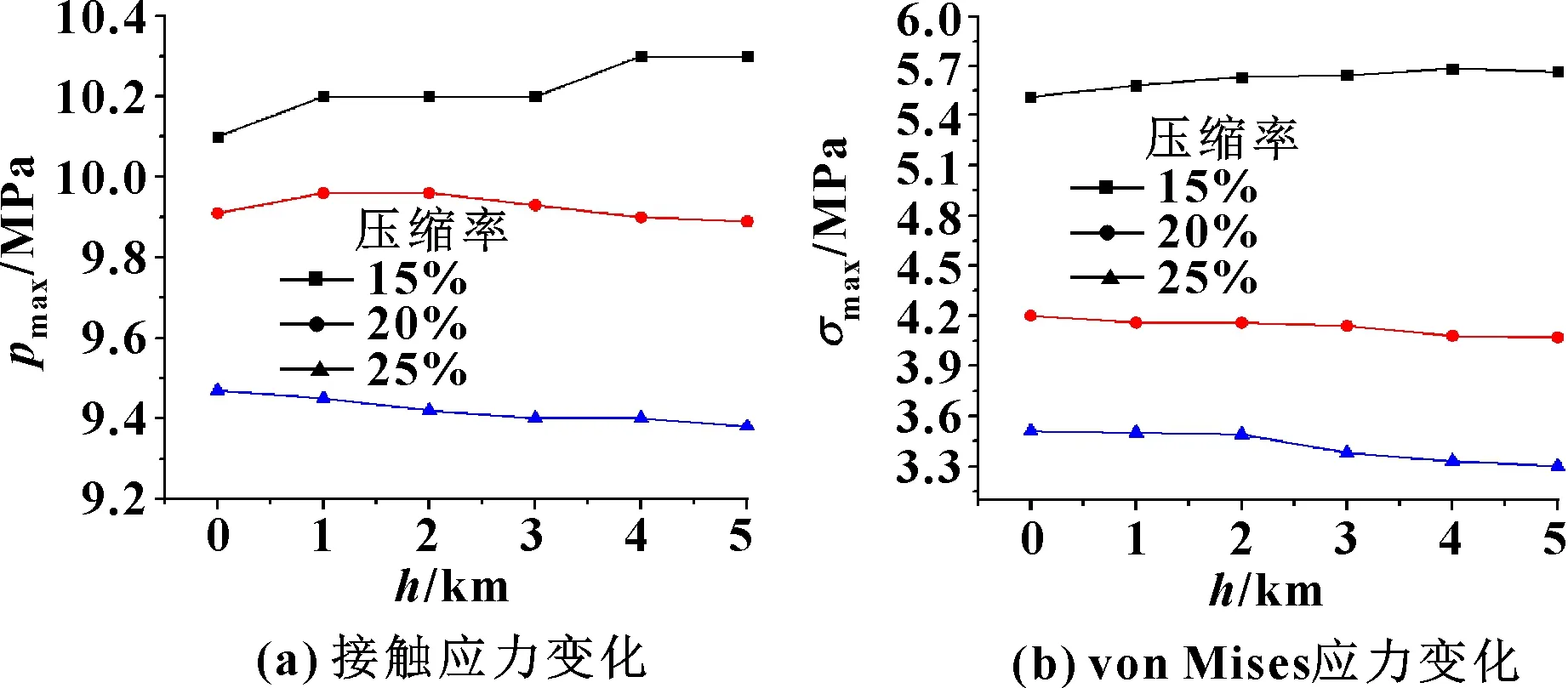

压缩率分别为15%、20%、25%时,活塞杆收回状态pmax和σmax随深度的变化如图8所示。可知:活塞杆收回状态下,随着下潜深度的增大,最大von Mises应力和最大接触应力略有变化,von Mises应力变化幅度小于6%,接触应力变化幅度小于3%;增大压缩率,最大von Mises应力和最大接触应力均减小。不同压缩率下最大接触应力大于油液压力,满足密封要求。

图8 不同压缩率下活塞杆收回状态密封应力变化

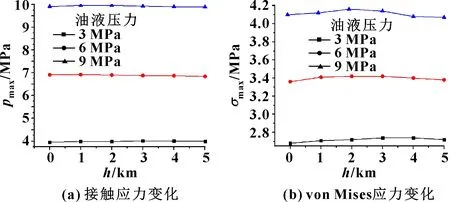

油液压力分别为3、6、9 MPa时,活塞杆收回状态pmax和σmax随下潜深度的变化如图9所示。可知:活塞杆收回状态下,随着下潜深度的增大,最大接触应力基本保持不变,最大von Mises应力略有变化,变化幅度约为2%。增大油液压力,最大von Mises应力和最大接触应力均增大,最大接触应力大于相应的液压油压力,满足密封的要求。

图9 不同油液压力下活塞杆收回状态密封应力变化

3 结论

(1)按照现有标准设计的液压缸活塞杆Y形圈密封结构能够满足深海高压环境中的密封要求;

(2)由海面下潜至深海5 km的过程中,不同工作状态下Y形圈最大von Mises应力基本不变;安装状态下最大接触应力增大约6%~31%、活塞杆外伸状态下最大接触应力增幅在10%~37%、活塞杆收回状态下最大接触应力基本不变。

(3)安装和活塞杆外伸状态下,压缩率增大时,最大接触应力减小、最大von Mises应力增大;活塞杆收回状态下,压缩率增大时,最大von Mises应力和最大接触应力均减小;油液压力增大时,最大von Mises应力和最大接触应力均增大。