溶气式浮选机排污流程改造与运行参数优选

2022-02-02郭奕杉李耀全张大钎王超朱梦影周薛

郭奕杉 李耀全 张大钎 王超 朱梦影 周薛

(1.中海石油(中国)有限公司蓬勃作业公司 天津 300459;2.中海石油(中国)有限公司天津分公司 天津 300459;3.中海油能源发展股份有限公司工程技术分公司 天津 300452)

气浮选装置主要用于去除水中悬浮物质,在油田污水处理系统中应用广泛[1]。按照供气方式的不同,可将气浮选装置分为溶气气浮、电解凝聚气浮和引气气浮等三类[2-3]。目前国内外对溶气气浮的研究大多集中在如何提高其去除固体杂质的效率,但在选择和评价不同厂家的气浮选装置时,往往忽视了设备在含硫油田应用的安全性[4-5],且相关处理能效提升的研究多基于数值模拟或室内试验,缺乏油田现场实际数据的支持。渤海油田某中心平台CEPX所处理的生产水中,硫化氢浓度可达300 mg/L以上,但该平台所使用的溶气式浮选机底部排污管线初始设计为开放式对空排放,排污过程给人员安全和环境污染带来了较大隐患,为降低隐患而降低排污频次又会使注水水质产生波动,对油田生产不利。为从根本上解决该设备的排污隐患,提高处理能效,本研究基于现有排污流程对该气浮选设备的排放管线进行改造,并分析现场设备在不同工况下的处理效果,优选出最佳运行参数,为该设备的安全、高效、稳定运行提供参考。

1 溶气式浮选机工艺流程及排污问题分析

1.1 工艺流程

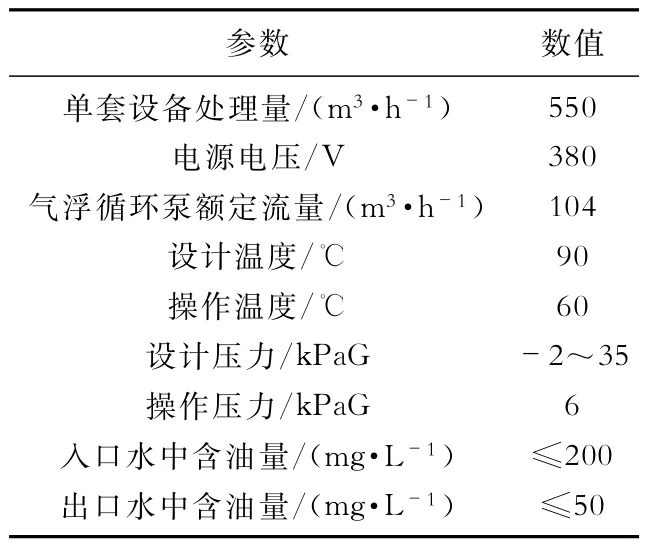

位于渤海油田某中心平台CEPX主甲板的ADNF-550型气浮选机,溶气气源为氮气,设备主体材料为Q345R钢,设备相关参数见表1。该设备主要由进水室、斜板区(气浮区)、收油槽、清水室、气浮循环泵、溶气罐等组成(图1)。上一级设备处理后的生产水进入溶气式浮选机前,水中含油浓度为130~180 mg/L。生产水通过进水室到达浮选设备斜板区,与溶气罐出口的气水混合物所释放的微小气泡(粒径范围30~50μm)混合,微小气泡进入絮体内部与其紧密结合,粘附水中的油滴和絮体[6-7],比重较轻的油滴和絮体上浮至水面凝聚成浮油和浮渣,通过刮渣机刮至收油槽后,排放至下游污油罐,比重较重的固体颗粒在斜板区沉降至罐底形成污泥层,由操作人员定期手动排污,以保持进水室和设备内部整体清洁[8-9]。经处理后的生产水进入清水室,再通过重力作用去往下一级设备。

表1 ADNF-550溶气式浮选机技术参数Table 1 Technical parameters of ADNF-550 dissolved gas floatation machine

图1 溶气式浮选机工艺流程图Fig.1 Process flow diagram of dissolved gas floatation machine

1.2 排污问题分析

设备运行时,CEPX平台溶气式浮选机内的有毒害气体硫化氢浓度可达300 mg/L,如此高浓度的硫化氢如被人员吸入会造成严重后果。可见设备初始设计的开放式对地漏排污方式(图2)难以适用于平台的日常安全生产。平台投产之初,采取了降低气浮选机底部排放频次的方式以降低排污带来的安全生产风险。但随着设备运行时间的增加,污泥等杂质的积累及其对水质的影响也日益增加。此外,出口悬浮物总量的超标也增大了下游核桃壳过滤器的处理压力[1]。在此情况下,现场采用提高清水剂和絮凝剂注入浓度的方式以确保整体流程的水质达标,但显著增加了处理成本。为从根本上解决该平台生产水处理问题,需对溶气式浮选机工艺流程进行改造,实现设备随时、定量地进行安全排放。

图2 CEPX平台溶气式浮选机底部开放式排污管线Fig.2 Bottom open sludge discharge pipe of dissolved gas floatation machine in CEPX platform

2 溶气式浮选机排污流程改造

2.1 改造可行性分析

改造的最终目的是将开式排放改造为安全、可靠的闭式排放。对已有流程管线布置进行了分析,计划将气浮选机底部开放式排污管线连接至收油槽的闭式排放垂直管段下游(图3),改造后底部杂质与顶部油渣将利用设备之间的高度差,通过重力作用排放至污油罐。当污油罐中的污泥沉积到一定量后,利用外接污泥泵将底部泥质抽出,返陆地处理,使杂质彻底转出生产流程。

图3 溶气式浮选机排污管线改造示意图Fig.3 Schematic diagram of sludge discharge pipe transformation of dissolved gas floatation machine

为确保改造后的排污流程能够满足现场应用,须对收油槽至污油罐管线的流量进行分析计算。气浮选机收油出口距离污油罐的高度为17 m,气浮选机收油出口到污油罐入口距离为53 m,收油管内径为0.101 m。利用列宾宗公式[10],计算可得该收油管线最大通过量为169.5 m3/h,大于设备顶部最大收油量(27.21 m3/h)与底部最大排污量(34.05 m3/h)之和(61.26 m3/h)。可见设备底部排污时不会影响顶部正常收油流程,改造后的流程可以实现顶部收油与底部排污作业同时进行[11-12]。

2.2 溶气式浮选机底部排污管线改造

首台溶气式浮选机改造目标为CEPX平台上4台浮选机中最常用的D机。施工准备工作完成后,将生产水处理系统切换至备用的A系列后将气浮选机D下线。选择距离污油槽排放管线最近的底部排泥管段盲板处,按照实施方案进行现场管线开孔、打磨焊接、管线连接工作。气浮设备排污管线改造后,原开放式地漏排污口弃用,将对地漏排放阀门V1进行隔离上锁,污泥和杂质通过闭式排污管线安全地从溶气式浮选机处理流程中流出(图4),有效地降低了生产水中悬浮颗粒的含量,并从根本上消除了高含硫化氢介质排污产生的安全隐患。

图4 溶气式浮选机排污管线改造前后设备对比Fig.4 Comparison of dissolved gas floatation machine before and after sludge discharge pipe transformation

3 溶气式浮选机运行参数优选

3.1 排污频次

定期开启手动排放阀进行排污作业过程中,排污频次的确定尤为关键,频率过高会导致污油罐液位波动大,过低则造成杂质的持续积累。经过对现场水质的取样化验对比,确定了每日4次、每次排污5 min为合理排放频次。与改造前相比,气浮选机清水室出口水质得到了明显改善,固体悬浮物总量平均值由55 mg/L降低至35 mg/L,水中含油量平均值也下降了10 mg/L。经过定期排污,气浮选机下一级设备生产水缓冲罐出口至最后一级生产水处理设备核桃壳过滤器入口含油污水的固体悬浮物总量稳定在30 mg/L以下,水中含油量稳定在40 mg/L以下(图5),大大降低了核桃壳过滤器的处理压力,确保了最终注水水质的全面达标。

图5 改造前与改造完成并按最优频次排污后气浮选机出口水样对比Fig.5 Comparison of gas floatation machine outlet water samples before and after transformation completed and selecting appropriate frequency of sludge discharge

3.2 进气量、进气压力和回流水比例

流程改造完成后,为进一步使设备发挥良好处理能效,操作人员通过调整微气泡发生装置的进气量、进气压力和进入气浮循环泵的回流生产水比例,对比不同工况下溶气式浮选机的出口水质。

现场试验中选择上游来液水质稳定、入口化验结果一致的时间段,在3种变量发生改变的不同工况下,分别保持3 h以上,每30 min取样一次,将3 h内多次化验结果的平均值作为该工况下气浮选设备的出口水质进行记录(表2),对比分析并优选出除油效果最优的设备运行工况参数。

对试验数据(表2)进行分析:当入口水量不变时,过低的进气量会导致溶气水里微气泡的浓度不足,不能够将油滴和杂质全部“捕捉”,或无法形成足够的浮力带动杂质上浮,使得出口水中含油量偏高;而当进气量高于合理范围,会使溶气罐内的微气泡浓度过大,增大了微气泡之间的碰撞,形成体积过大的气泡,此时气泡相应的比表面积减小,无法有效发挥其作用带动浮油和杂质上浮[13]。基于表2数据,当进气量作为唯一变量时,10 m3/h是设备的最佳进气量。

表2 不同运行参数下气浮选机出口水中含油量Table 2 Outlet oil in water of dissolved gas floatation machine under different parameters

根据溶气原理和实际取样判断,当溶气效果达到理想状态时,气浮循环泵出口流体应呈现乳白色,这是大量细密的微气泡均匀溶于水中,在水流急速状态下所呈现出的颜色。过低的进气压力会致使生产水与气体无法充分混合,影响气泡的形成;过高的进气压力则导致溶气罐中旋流挤压作用增强,影响微气泡的稳定存在,进而导致气泡无法有效地与水中油滴结合。试验结果表明,当进气压力在600 kPaG时,设备出口水质最优。

回流水的比例过高或过低都会导致微气泡浓度无法达到合理范围,不能处于稳定的溶气水状态,影响处理效果[14-15]。气浮循环泵出口没有流量计,在实际生产中需要根据泵特性曲线调节出口压力来判断泵的排量,确保溶气水量大于设备实际处理量的10%。试验中根据实际情况调整循环水量,达到贴合实际工况的最佳比值。通过结果观察,回流水比例为13%时设备处理效能最佳。

综上,当进气量为10 m3/h、进气压力为600 kPaG、回流水比例为13%时可以达到相对理想的处理效果,以上数据可作为溶气式浮选机的最优工艺参数。

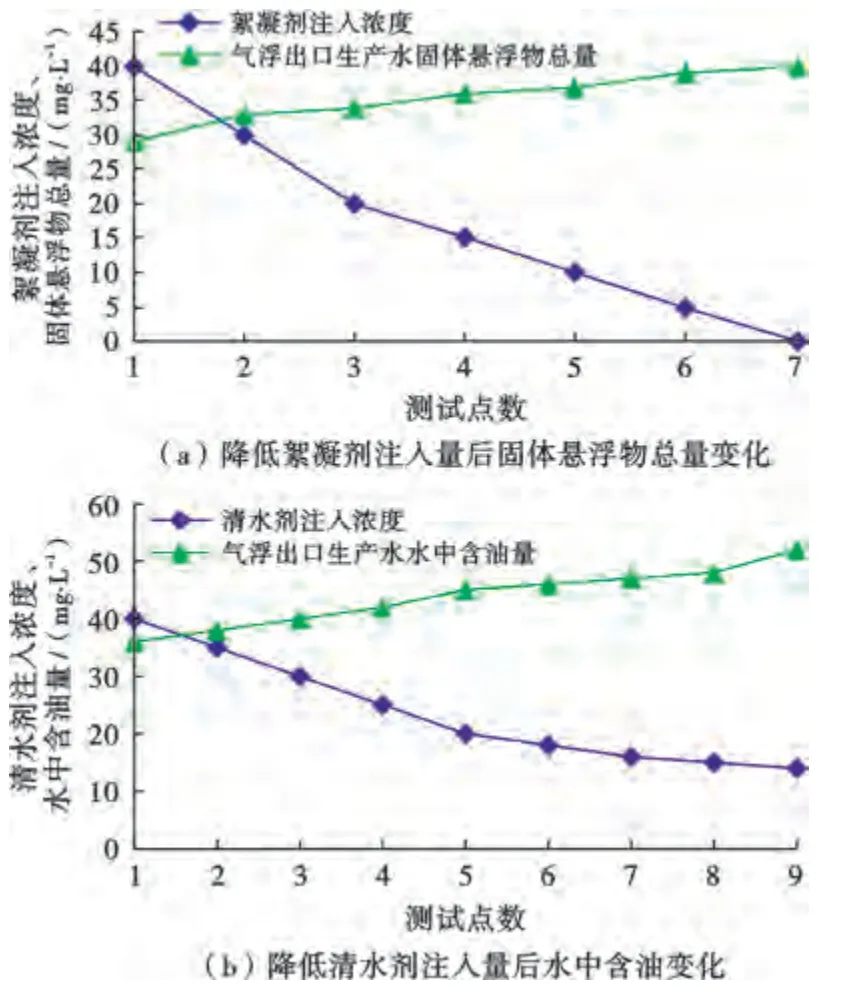

3.3 药剂注入量

在出口水质达标的前提下进行试验,逐步降低生产水系统清水剂与絮凝剂注入浓度,以期减少药剂成本。气浮选机出口生产水固体悬浮物总量和水中含油达标值均为50 mg/L,通过反复摸索和试验,最终在絮凝剂完全停注、清水剂注入浓度由40 mg/L下调至15 mg/L后,仍可保证处理效果达标并优于改造前水质(图6)。经过计算,药剂注入量调整后每年可节约絮凝剂182.5 m3、清水剂110 m3,一年累计节省化学药剂费用达200万元。同时,从上游源头将水中杂质去除,确保注水水质的严格达标,减少了井口平台注水井的酸化频率。2021年全年,由CEPX平台独立注水的下游井口平台12口注水井中仅有4口进行了酸化作业。本次改造完成后,预计将下游每口注水井平均1次/年的酸化作业频次降低至原来的1/3以下。

图6 逐步降低化学药剂注入量后水质的变化Fig.6 Change trend of water quality after gradually reducing the injection amount of chemical agents

4 结论及建议

1)将中心平台CEPX溶气式浮选机底部开放式排污管线连接至顶部收油槽的闭式排放垂直管段下游,从而将开放式排污改为闭式排污,从根本上消除了高含硫化氢介质排污时产生的安全隐患。

2)通过确定合理的排污频次(每日4次、每次排污5 min)、进气量(10 m3/h)、进气压力(600 kPaG)和回流水比例(13%)及药剂注入量(絮凝剂停注、清水剂注入浓度15 mg/L),在水质处理达标的前提下,每年可节约絮凝剂182.5 m3、清水剂110 m3,下游平台每口注水井酸化频次降低至原计划的1/3以下,降本增效成果显著。

3)对于不同项目,溶气式浮选机处理的生产水存在物性差异,在不同阶段的实际生产水处理量也存在变化,建议通过多次试验摸索适宜现场情况的进气量、进气压力和回流水比例,以达到良好的浮选设备处理效果,节省药剂用量。