卧式斜板重力除油器油水分离性能影响因素分析

2022-02-02方健凌亿锋沈雄杨永奎

方健 凌亿锋 沈雄 杨永奎

(1.中海油天津化工研究设计院有限公司 天津 300131;2.天津大学天津市室内空气环境质量控制重点实验室 天津 300350)

卧式斜板重力除油器作为油田采出水处理的重要设备,常受到布水构件设计、分离区斜板结构、进水含油量等影响,实际除油率常低于设计值[1]。同时,卧式斜板重力除油器内部存在复杂的多相流体相互运动及油滴间的聚结作用,导致对除油器分离性能的机理研究仍不明确。而卧式斜板重力除油器作为一种大型工程设备,现场试验能耗大、重现性差、内部运转状况不明,很难基于现场试验数据提出有效的设备优化方案。因此,采用模拟方法探究除油器的内部结构、运行参数等因素对卧式斜板重力除油器油水分离性能的影响具有重要意义。计算流体力学(computational fluid dynamic,CFD),相对试验研究具有成本低、资料完善、可模拟真实及理想条件等优点,可为试验研究提供参考,进而指导设备优化[2]。目前,多位学者采用CFD方法分别研究了油罐内油水的流场分布[3],聚结器分离特性及液滴碰撞时的聚结与破碎过程[4],挡板位置对油水分离罐除油率的影响[5]等。但总体上,目前对海上生产平台常用的卧式斜板重力除油器,其内部构件、进水水质和工艺运行参数对除油器油水分离性能的影响效果及机理尚不清楚。本文采用Fluent软件,构建了卧式斜板重力除油器仿真模型模拟除油器的运行状态,研究除油器内部构件、进水水质和工艺运行参数对除油器内部流场状态和除油率的影响,从而为提升海上油田废水处理效率提供参考。

1 除油器CFD模型

1.1 物理模型

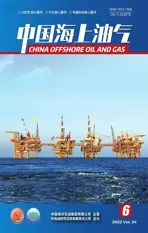

卧式斜板重力除油器具有多种结构类型,设备尺寸各不相同。根据海上卧式斜板重力除油器常用参数范围并进行修订[6],形成了本研究分离器结构(图1)。其中,入口构件采用上孔箱式,布液板开孔孔径为30 mm。采用Workbench mesh软件,建立非结构四面体类型网格,并经过网格无关性验证。

图1 卧式斜板重力除油器结构示意图Fig.1 Structure diagram of horizontal inclined plate gravity oil remover

1.2 Fluent数学模型

油水混合物进入卧式斜板重力除油器后进行两相重力分离,其中油水两相均视为连续介质,为更准确模拟沉降罐内的浓度场分布,选择Mixture多相流模型[3,7]。Fluent软件包中提供了单方程、双方程(Standardk-ε、RNGk-ε、Realizablek-ε)[8]、雷诺应力和大涡模型[9]等6种湍流模型,综合考虑卧式重力除油罐内部流场特性及各湍流模型适用范围,选择RNGk-ε湍流模型[10]。

1.3 Fluent参数设置和边界条件

在数值模拟时进行如下假定:①两相流体连续且不可压缩,流动看作稳态;②油水分离过程中各相无热交换,为绝热过程;③增添构件后,除油过程在两相界面以下的罐体域中进行;④聚结构件放置在限定的斜板放置区,板组为首末平行放置斜板。

两相物质分别设置为Fluent材料数据库中的油和水,水为主相,油为第二相,油滴粒径设置为10~60μm[11-12],含油体积分数为0.05%~10%[13-14]。入口边界选择速度入口(velocity),值0.589~0.074 m/s,对应停留时间为5~40 min,水力直径和湍流强度分别设为40 mm、5%。出口边界条件均采用自由出流(outflow),分流比为0.05~0.25。其他边界设为壁面,流体在边界处无热传递、无滑移。模拟采用SIMPLEC算法,环境场设置为重力场,大气压力设置为101 325 Pa。

2 除油器油水分离性能影响因素分析

2.1 模型可靠性验证

所建立的卧式斜板重力除油器网格模型采用四面体网格,并通过网格无关性验证,网格数量为534 982~1 226 535,最大偏度小于0.86。对于参数和边界条件,设置残差监视器,连续性方程的残差小于10-4,动量和能量方程的残差小于10-5,结果收敛。利用所建立的仿真模型,对渤海油田作业区卧式斜板重力除油器除油率进行了对比验证,模拟所得废水除油率均在60%以上,与实际除油率一致[1],表明所建立的模型计算结果可靠。

为探析卧式斜板重力除油器设计和运行的关键参数对除油器油水分离性能的影响,利用所建立的仿真模型对除油器结构参数、进水水质和工艺运行参数对除油率的影响进行逐一分析。

2.2 结构参数对除油器油水分离性能的影响

2.2.1 上孔箱、布液板和斜板

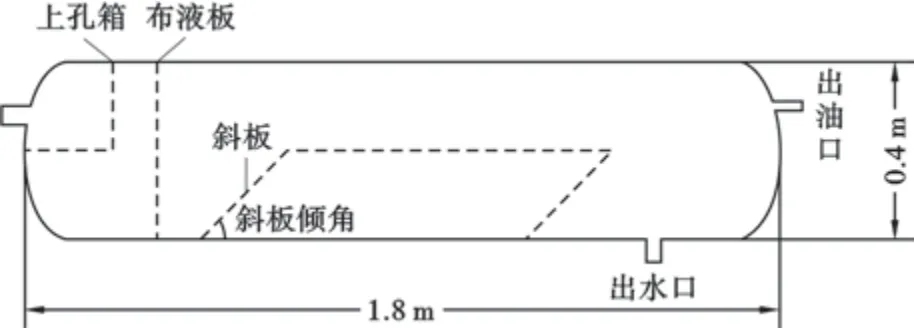

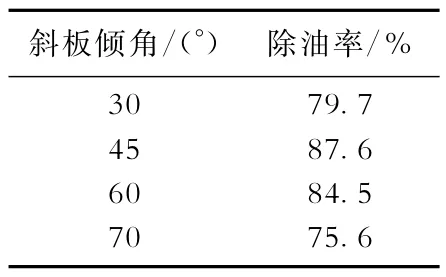

设置进水油体积分数、油滴粒径、停留时间和分流比分别为5%、50μm、20 min和0.05时,对含有上孔箱的卧式斜板重力除油器的除油情况进行模拟分析。从速度矢量图(图2a)可以看出,设有上孔箱的除油器,罐体上层部分流体为层流状态,但中部仍存在涡流,会将表层油层卷带入水层中,影响油水分离。结合油相体积分数分布云图(图2b),可以看出上层积累的油膜具有一定厚度,但油水界面不清晰,与速度矢量图结果一致,此时除油器除油率仅为60.5%(表1)。为消除涡流效应,进一步提升分离器性能,在入口构件之后增加布液板稳流构件。模拟发现增加稳流构件后,罐内中部大涡流基本消失,呈现出较好层流状态,层流状态有助于油滴上浮,使除油率提高至71.3%,但是在局部区域,仍存在小范围涡流,如布液板后及下端出水处(图2c),油相体积分数分布云图(图2d)也显示,在油水分离界面处,仍有一定体积分数油分散其中,导致界面呈现一定的不清晰状态。添加45°斜板之后,除油器内流体状态发生明显改变(图2e),油水界面更加清晰,油层稳定存在于水层表面,下层水相中油的体积分数显著降低(图2f),除油率从71.3%提升至87.6%。不过,增加斜板后,局部也出现了涡流,但这部分涡流并未使油层卷带入水层。这可能是由于流体与斜板碰撞,涡流被斜板消能,有利于油滴爬升斜板,并浮升至表面形成油层。侯先瑞[6]指出,可以通过斜板上的开孔来改善涡流。

表1 不同内部构件下卧式斜板重力除油器的除油率Table 1 Oil removal efficiency of horizontal inclined plate gravity oil remover with different internal components

图2 不同构型卧式斜板重力除油器内速度矢量图、油相体积分数分布云图Fig.2 Nephograms of oil phase velocity vector and corresponding volume fraction distribution with different components in the horizontal inclined plate gravity oil remover

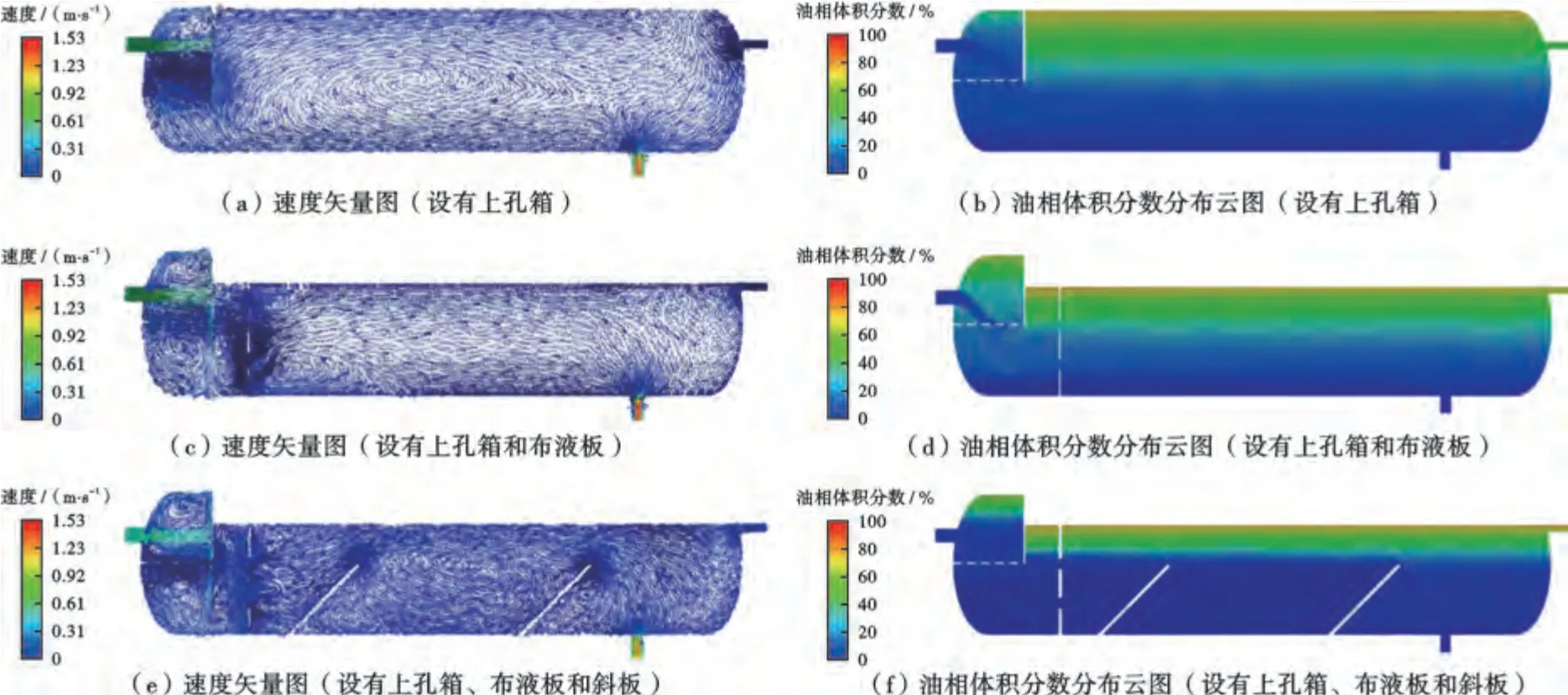

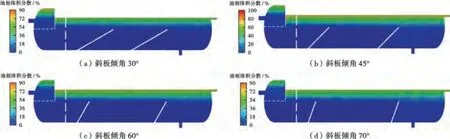

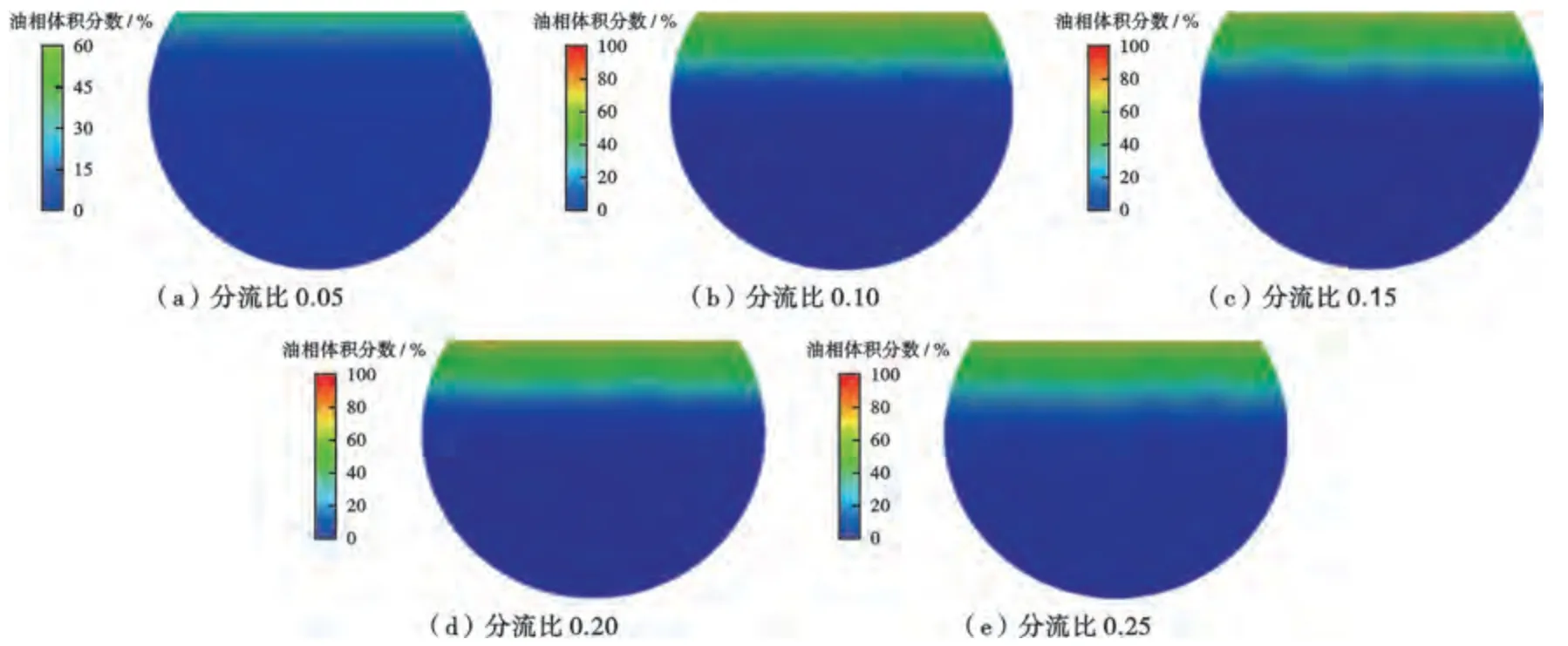

2.2.2 斜板倾角

在添加了上孔箱、布液板和斜板的条件下,分别设置斜板倾角为30°、45°、60°和70°,并设定进水油体积分数、油滴粒径、停留时间和分流比分别为5%、50μm、20 min和0.05进行模拟分析,发现随着斜板角度增加,除油率先增加后降低,除油率在斜板角度为45°时达到峰值87.6%,但随着斜板角度继续增大,除油率逐渐降低至75.6%(表2)。从油相体积分数分布云图(图3)可以看出,在斜板倾角为45°时,油层厚度最大,油水界面清晰,体现出较好的油水分离效果。这是因为,油层厚度和界面均影响油水分离,在有限空间内,斜板角度增大,油滴上浮接触到斜板的路程增加,所需停留时间增加,故不利于油水分离。

表2 不同斜板倾角下卧式斜板重力除油器的除油率Table 2 Oil removal efficiency of horizontal inclined plate gravity oil remover with different angles of inclined plate placement

图3 不同斜板倾角的卧式斜板重力除油器油相体积分数分布云图Fig.3 Nephograms of oil phase volume fraction distribution for different angles of inclined plate placement in the horizontal inclined plate gravity oil remover

2.3 进水水质对除油器油水分离性能的影响

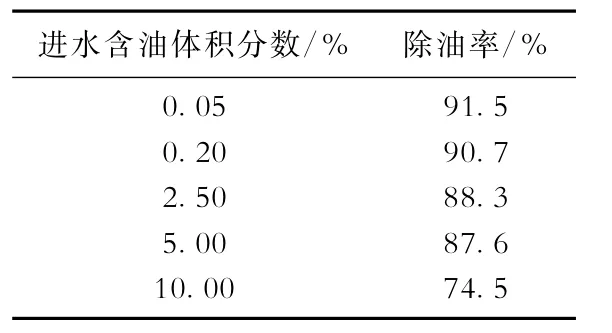

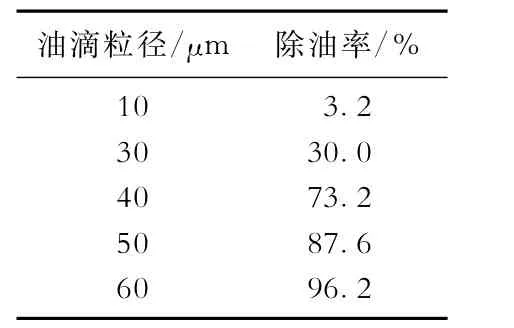

2.3.1 进水含油体积分数

当除油器斜板倾角、进水油滴粒径、停留时间和分流比分别设置为45°、50μm、20 min和0.05时,模拟分析不同进水含油体积分数对除油器油水分离性能的影响。可以看出,随着进水油相体积分数增大,油层增厚,且上层油体积分数增大(图4)。在油相体积分数为0.05%时,除油率最高达到91.5%。随着油相体积分数的增加,除油率降低较为显著,当油相体积分数提高到5.00%时,除油率降低至87.6%(表3),但云图中油水界面仍然较为清晰(图4d)。进一步提高油相体积分数到10.00%时,在入口与左侧斜板处油水界面变为模糊,右侧斜板与出口之间,均出现油层被卷带入水层现象(图4e),除油率也降低到74.5%。

表3 不同进水含油体积分数下卧式斜板重力除油器的除油率Table 3 Oil removal efficiency of horizontal inclined plate gravity oil remover with different oil content volume fractions

图4 不同进水含油体积分数下卧式斜板重力除油器油相体积分数分布剖面图和轴向图Fig.4 Nephograms of cross-sectional and axial views of oil phase volume fraction distribution with different oil content volume fractions in the horizontal inclined plate gravity oil remover

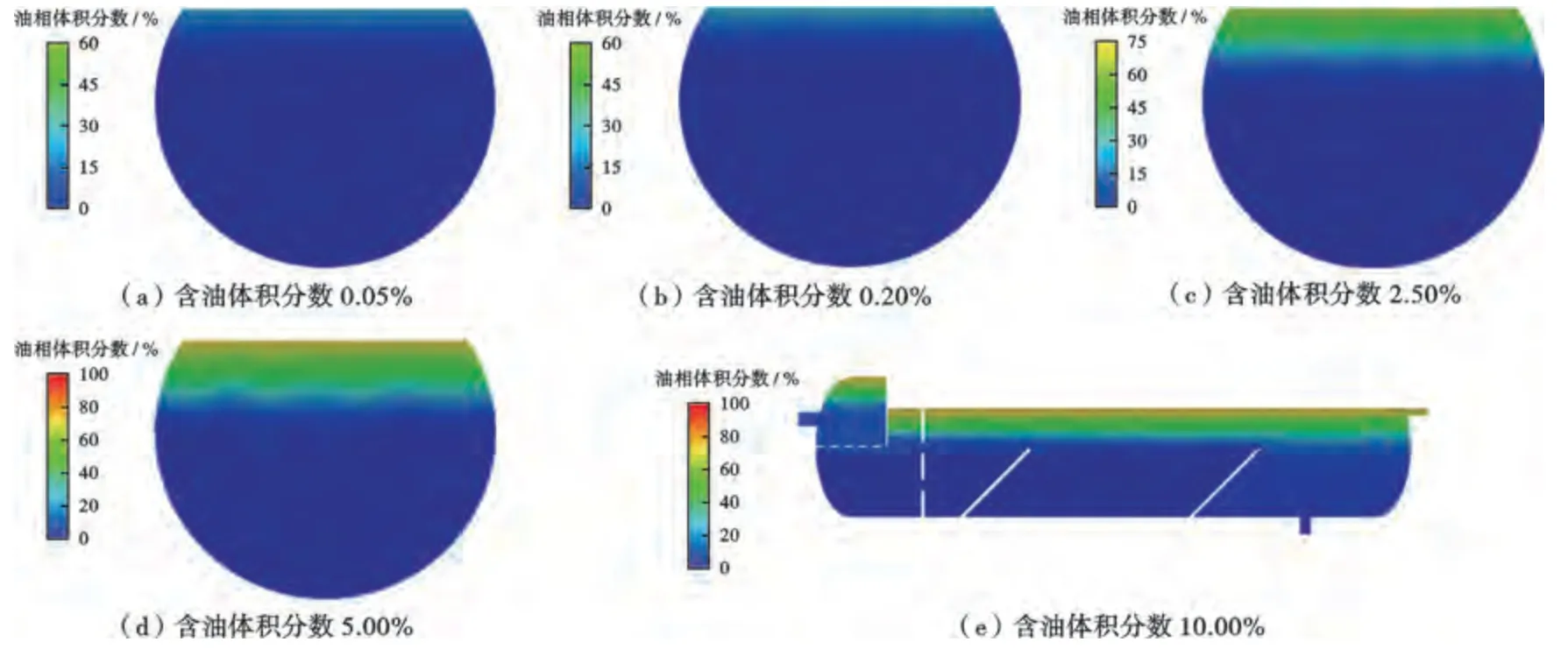

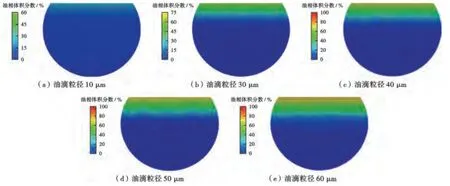

2.3.2 油滴粒径

油珠颗粒在设备中的分离效率受其粒径的影响。在倾斜角度为45°的斜板,停留时间20 min,含油体积分数5%和分流比0.05的相同条件下,分别对除油器内油滴粒径为10、30、40、50和60μm下的含油污水进行数值模拟,得到不同油滴粒径下的除油率(表4)。从油相体积分数分布剖面图(图5)可以看出,不同粒径条件下除油器内部油相体积分数分布显著不同,污水中油滴的粒径越大,两相液面相交处的油相体积分数越高。当油滴粒径为10μm时,设备的除油率仅为3.2%,主要由于油滴粒径较小,绝大多数油滴未能完全浮升至罐顶;而当油滴粒径增大到30μm时,除油率提高到30.0%;当油滴粒径为60μm时,总体上除油率增高至96.2%。由于油滴粒径增大,会使油滴更容易从含油污水中分离,因此设备的油水分离性能会随着油滴粒径的增大而显著提高。根据Stokes公式可知,油滴的浮升速度与粒径平方呈正比关系,在相同的停留时间下,更大粒径的油滴上浮速度更快,而小油滴由于不能及时上浮至表层界面,大部分会随水相排出[15],从而使油滴去除率变低。因此,通过投加破乳剂[16]、絮凝剂[17]、表面活性剂[18]等,增大除油器内油滴粒径,可有效提高除油器的分离效率,从而优化设备的分离性能。

表4 不同油滴粒径下卧式斜板重力除油器的除油率Table 4 Oil removal efficiency of horizontal inclined plate gravity oil remover with different oil droplet’s diameters

图5 不同油滴粒径下卧式斜板重力除油器油相体积分数分布剖面图Fig.5 Nephograms of cross-sectional view of oil phase volume fraction distribution with different oil droplet’s diameters in the horizontal inclined plate gravity oil remover

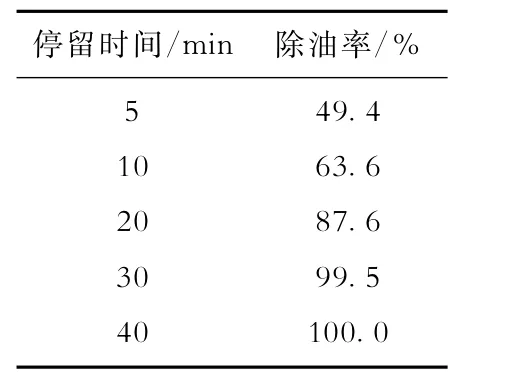

2.4 工艺运行参数对除油器油水分离性能的影响2.4.1 停留时间

在进行油水分离时,改变含油污水在除油器中的停留时间会对油水分离的效果造成极大影响[1]。设置除油器斜板倾角、油滴粒径、进水油体积分数和分流比分别为45°、50μm、5%和0.05时,模拟分析不同停留时间对除油器油水分离性能的影响。可以看出,除油器的除油率与含油污水的停留时间显著有关(表5)。当含油污水停留时间为5 min时,除油率仅为49.4%,随着停留时间的延长,上层液面的含油量增大(图6),除油率也随之显著增加。当停留时间为30 min时,除油率提高了1倍,达到99.5%。这是因为增加油水混合物的停留时间,内部流场更加稳定,油滴与聚结板的接触更为充分,上浮至油水界面的油滴也更完全,从而促进设备内油水的高效分离[15]。结合油滴粒径对油水分离的影响,可以发现,当停留时间较短(5 min)时,对于粒径为50μm的油滴的去除效率可以达到40%以上,但即使停留时间延长至20 min,对于30μm的小粒径油滴去除效率也仅仅为30%。可见对于粒径更小的油滴,要实现完全的油水分离还需要进一步延长停留时间,但停留时间越长,会使除油设备的工作效率大大降低。此外,即使延长停留时间,对于小油滴的去除效果仍不理想[6]。因此,在实际操作中,要提高除油器的分离效率和处理量,须在合理调节设备处理量的同时进一步优化设备内的聚结构件等。

表5 不同停留时间下卧式斜板重力除油器的除油率Table 5 Oil removal efficiency of horizontal inclined plate gravity oil remover with different settling time

图6 不同停留时间下卧式斜板重力除油器油相体积分数分布剖面图Fig.6 Nephograms of cross-sectional view of oil phase volume fraction distribution with different settling time in the horizontal inclined plate gravity oil remover

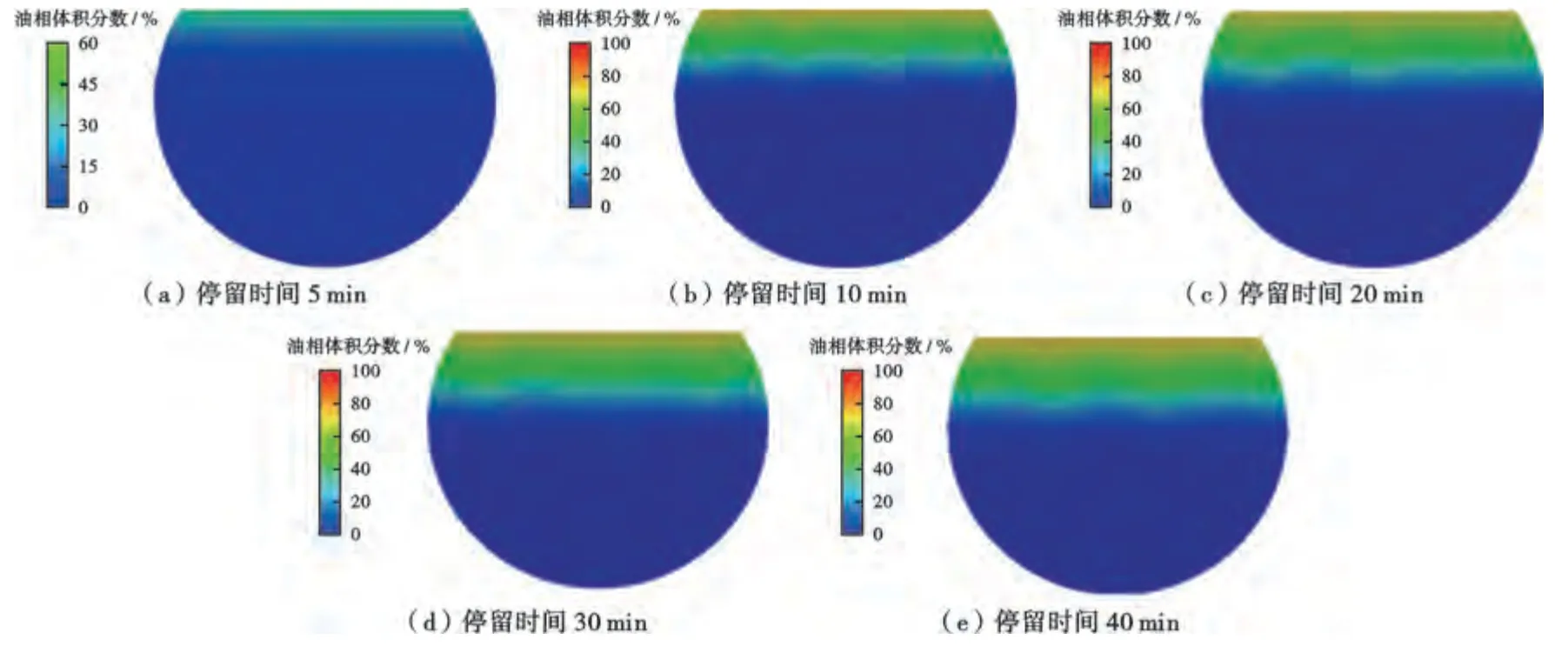

2.4.2 分流比

设置除油器斜板倾角、进水油滴粒径、停留时间和进水油体积分数分别为45°、40μm、20 min和10%,模拟分析不同分流比对除油器油水分离性能的影响。从油相分布剖面图(图7a、b)可以看出,顶层油相体积分数在分流比为0.10时显著高于分流比为0.05时的情况,油珠表现出更明显的从水相中分离的趋势。进一步提高分流比,除油率趋于平缓(表6),与文献[19]研究结果一致。当分流比为0.05时,上层液体的含油浓度较低,除油率仅为26.7%。当分流比增加到0.10时,上层含油浓度显著大幅增加,除油率提高了1.4倍。之后,随着分流比增加,上层含油浓度变化不大(图7b~e),除油率从63.5%缓慢提高至78.9%。这是由于增大分流比会使出油口流速增大,使得上层油相浓度保持相对稳定。

表6 不同分流比下卧式斜板重力除油器的除油率Table 6 Oil removal efficiency of horizontal inclined plate gravity oil remover with different split ratios

图7 不同分流比下卧式斜板重力除油器油相体积分数分布剖面图Fig.7 Nephograms of cross-sectional view of oil phase volume fraction distribution with different split ratios in the horizontal inclined plate gravity oil remover

3 结论

采用CFD模拟了卧式斜板重力除油器的运行状态,得到了内部构件、进水水质和工艺运行参数对除油器油水分离性能的影响特征:①添加上孔箱和布液板构件可以使设备内的流场分布更加稳定,有效提高除油率;斜板构件也可显著提高除油率,当其倾斜角度为45°时,除油率达到峰值。②除油器油水分离性能受进水水质的影响,除油率随进水含油体积分数的升高而降低;随油滴粒径的增大而显著提高;③工艺运行参数(停留时间、分流比)对除油器的油水分离性能影响显著,对于50μm的油滴,延长停留时间至30 min,可大幅提高除油率,但随着停留时间的增长,除油率增长缓慢;而随着分流比的不断增加,除油器的分离效率的变化趋势是先快速增加后趋于平缓。