基于虚拟样机的液压重载快速等分转筒设计

2022-02-02朱小明徐攀杨丽红

朱小明,徐攀,杨丽红

(1.上海豪高机电科技有限公司,上海 201614;2.上海理工大学机械工程学院,上海 200093)

0 前言

为减少在产品研发过程消耗不必要的时间精力,可借助现代辅助设计技术——虚拟样机技术。虚拟样机技术能更好地适应开发设计流程,极大减小产品研发周期,降低产品生产周期,减少不必要的损失,可迅速地适应市场需求[1]。

现代机械工程设备中,特别是需要自动化和半自动化的设备中,由于工艺或生产的要求,往往需要机构来实现周期性的转位、分度动作以及带有瞬时停歇或停歇区的间歇性运动[2-3]。随着负载的增大,同时为满足功能要求,对重载的快速转位、分度动作显得更为重要。而液压重载快速等分转筒能实现转位、分度动作的技术要求。

本文作者主要研究特种设备液压重载快速等分转筒的机械结构设计及液压驱动系统设计,初步实现液压重载快速等分转筒的功能要求,并对其液压系统进行研究和设计,为下一步物理样机的探索研究提供参考。

1 液压重载快速等分转筒设计

1.1 基于系统化设计法的方案设计

系统化设计方法是基于系统工程的设计方法。工程设计的内容是复杂的,如果仅对问题的一个方面进行分析,那么结论通常是单方面且有限的。系统工程方法关注研究对象内部和外部环境之间的有机联系,将研究对象及所受影响统一成整个系统,是一种更加全面的研究问题的方法[4]。将液压重载快速等分转筒看成一个系统,利用系统化设计法的整体性和可分解性特征进行研究,可以更加全面地分析液压重载快速等分转筒。

通过分析液压重载快速等分转筒的功能要求,进一步明确了系统功能,获得了系统功能分解图,如图1所示。

图1 系统功能分解

1.2 液压重载快速等分转筒技术指标

为满足液压重载快速等分转筒总体功能要求,液压重载快速等分转筒由整体结构(主要针对零部件)及提供动力的液压驱动系统构成。

其技术指标如下:

(1)液压重载快速等分转筒在推出负载物时,每转过一个角度(60°),需用时2~6 s,转角精度为 ±0.1°;

(2)液压重载快速等分转筒的圆周方向均布挂载6个负载物,每个负载物质量约2 t;

(3)液压重载快速等分转筒圆周方向挂载的负载,要求在360°内连续转动,在最下方位置推出;

(4)液压重载快速等分转筒的转筒外轮廓尺寸,横截面宽度不超过2 000 mm、长度不超过2 000 mm;

(5)液压重载快速等分转筒的材料性能要符合刚度、强度的要求。

鉴于以上技术指标,采用槽轮机构驱动等分转筒实现等分要求,利用液压系统驱动槽轮机构运动,采用液压缸实现定位功能并用液压盘刹实现配合制动。文中初步将液压重载快速等分转筒机械系统划分为五大功能部分:本体机构、槽轮分度机构、减速机构、定位机构和制动机构,如图2所示。

图2 液压重载快速等分转筒机械系统组成

液压重载快速等分转筒的本体机构起支撑固定其他部件的作用,保证整体结构安全可靠,采用支座结构,既能满足强度和刚度的要求,又能牢靠地固定于实验平台上。减速机构采用齿轮传动的方式,实现液压马达与槽轮机构之间的减速传动。槽轮机构作为六等分动作的执行机构,保证等分动作的准确性。文中采用槽轮分度机构,其结构比其他分度机构可靠,但存在误差需要补偿。定位机构的作用是补偿槽轮分度机构存在的误差,实现准确机械定位。制动机构的作用主要实现对等分转筒的制动,控制其偏载。液压重载快速等分转筒整体结构如图3所示。

图3 液压重载快速等分转筒整体结构示意

液压重载快速等分转筒详细动作如下:

(1)转筒由相配合的槽轮机构驱动,实现转动动作,等分转筒依次等分运动至最下方位置,推出负载物,从而实现整个运动动作;

(2)液压马达转动速度较快,无法与槽轮分度机构相连接,因此需要减速机构来实现动力传递,使传动更加平稳可靠;

(3)实现等分动作的槽轮机构,其分度存在误差,无法满足工作要求,需要使用液压缸推动定位装置实现精确定位,以满足要求;

(4)液压重载快速等分转筒质量及体积较大,因此转动惯量较大,仅仅依靠槽轮分度机构难以实现定位,为了在接近位置进行定位,采用液压盘刹装置进行制动。

1.3 关键机构的设计计算

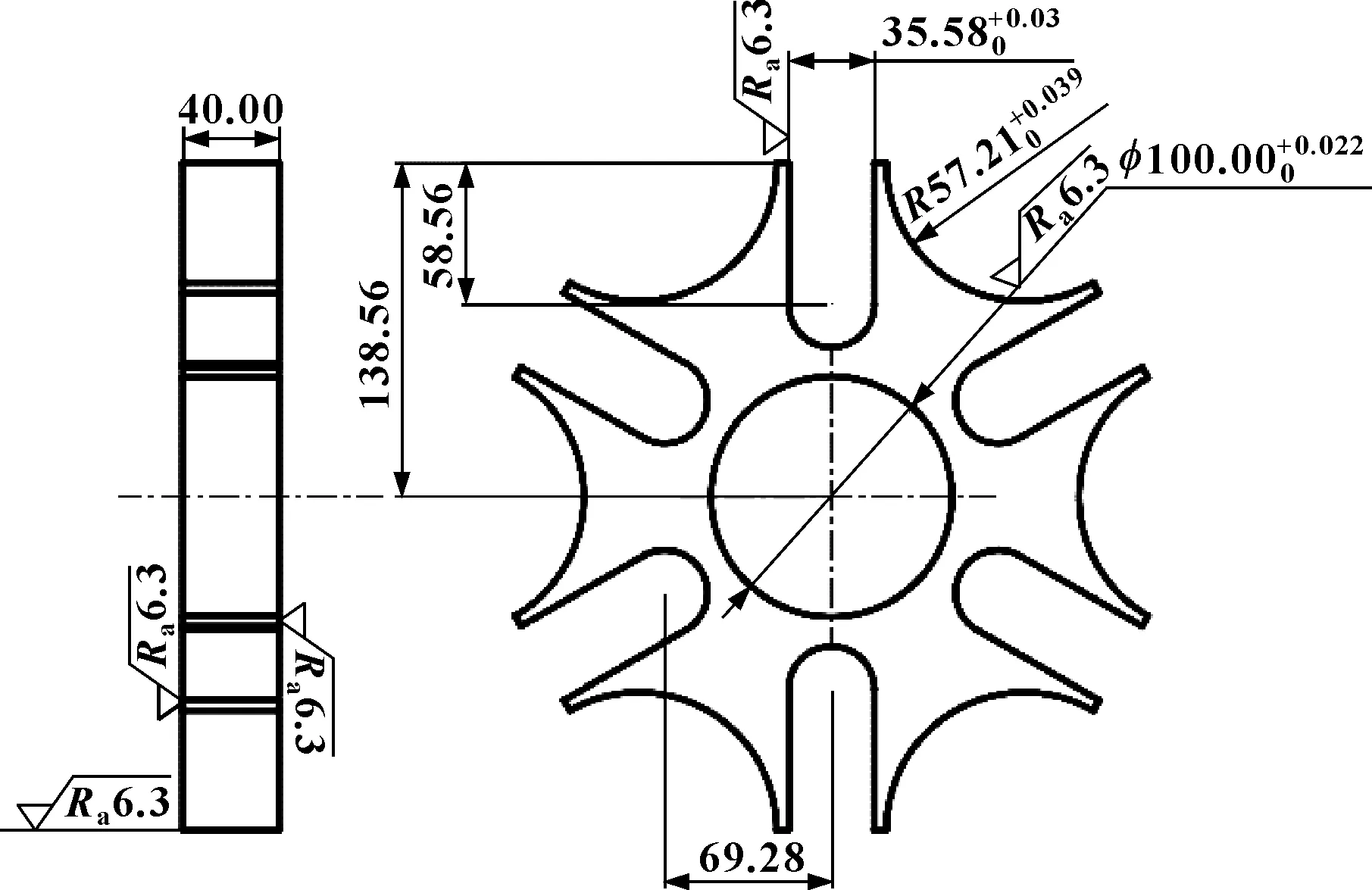

槽轮分度机构具有机械构造简单、分度准确、运动平稳、机械效率优良等特点[5],其最主要的两个优点是:静止时间与转位时间之比为定值;槽轮转过的角度为固定值。采用槽轮机构实现液压重载快速等分转筒的六等分要求。槽轮机构安装在转筒内部,槽轮及槽轮盘上有6个槽,对应着等分转筒的6个工位,每个槽都是一个等分位置,拨盘上有一个圆销,则槽轮机构的运动系数τ=1/3、静止系数g=2/3,即槽轮的静止时间大于运动时间。

槽轮轴上等效转动惯量Jmax=2 384.3 kg·m2、6转位工位、中心距最大为320 mm、工位静止时间td=2 s,则槽轮机构各部分尺寸计算公式[6]如下:

R1=Csinβ

(1)

式中:R1为圆销中心轨迹半径,mm;C为中心距,mm;β为槽轮运动角,(°)。

RT为拨盘上圆销半径,单位为mm,公式为

RT=R1/3

(2)

R2为槽轮外径,单位为mm,公式为

(3)

h=R1+R2-C+RT+δ

(4)

式中:h为槽轮深度,mm;δ为销与槽底间隙,mm。

d1为拨盘回转轴直径,单位为mm,公式为

d1<2(C-R2)

(5)

γ=2π-2α

(6)

式中:γ为拨盘上锁止弧所对中心角,(°);α为拨盘运动角,(°)。

R0=R1-b-RT

(7)

式中:R0为锁止弧半径,mm;b为槽齿宽,mm。

(8)

式中:θmax为槽轮最大角速度所在位置,(°);λ为圆销中心轨迹半径与中心距的比。

(9)

式中:M1max为拨盘轴上最大扭矩,kN·m;Jv为槽轮轴上等效转动惯量,kg·m2。

将参数代入以上计算公式,可得到槽轮及拨盘结构分别如图4、图5所示。

图4 槽轮

图5 拨盘

槽轮安装于等分转筒上,拨盘经支撑板与槽轮相配合运动,传递的动力经齿轮减速机构传递至拨盘,拨盘带动与之配合的槽轮盘转动,从而带动等分转筒转动。

1.4 ADAMS动力学仿真

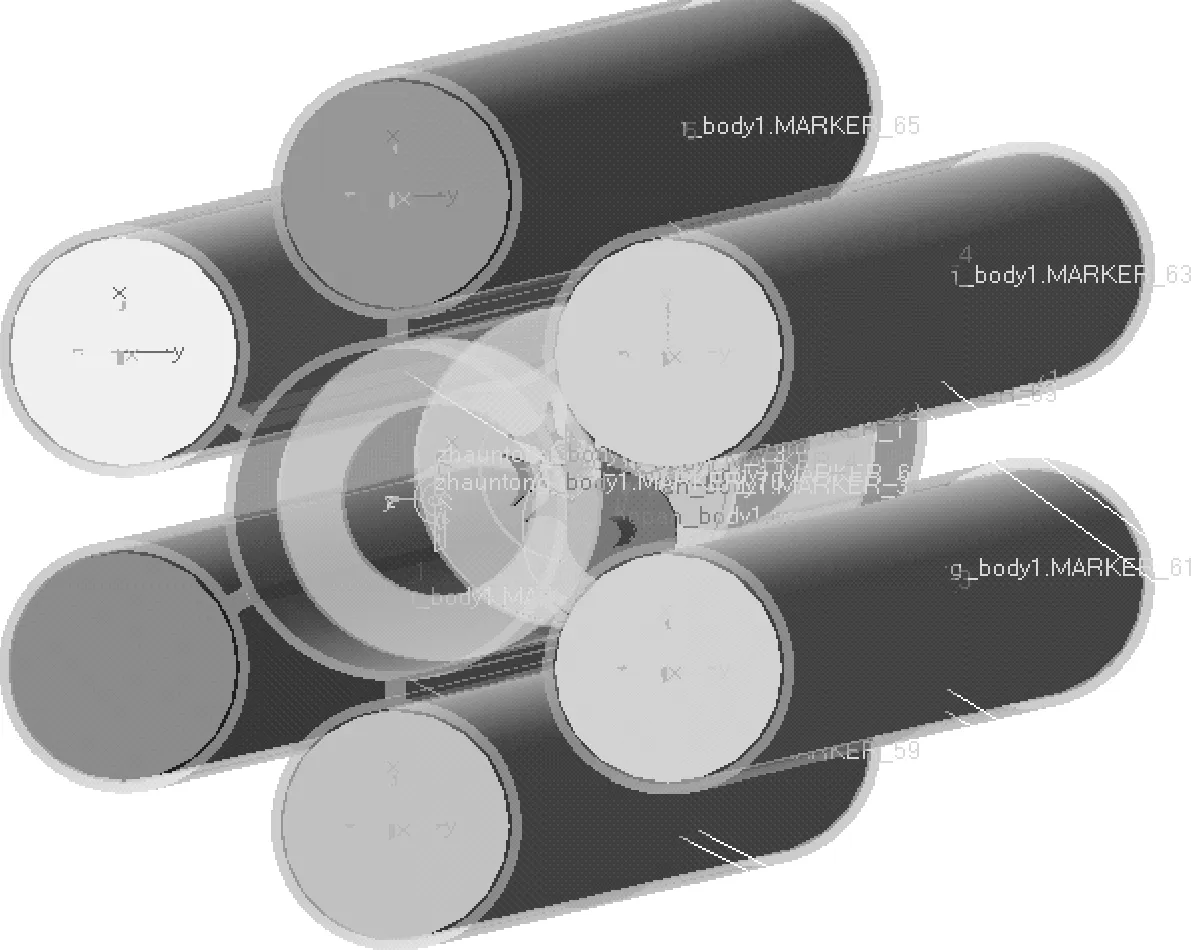

液压重载快速等分转筒的三维模型建立后,为验证所设计的结构是否满足功能要求,利用ADAMS软件,对液压重载快速等分转筒进行动力学仿真。将建立的SolidWorks模型另存为格式为parasolid(*.x_t)的文件,导入到ADAMS后[7-9]可创建液压重载快速等分转筒的机械结构虚拟样机。

建立ADAMS虚拟样机之前,首先要对ADAMS软件环境进行设置。在设置完坐标系、单位、重力加速度后,即可进入对导入模型进行约束添加、驱动和作用力的环节。在模型上设置了以上约束后,为使系统运动,必须在相关的构件上添加驱动、载荷和外负载。

液压重载快速等分转筒虚拟模型上的驱动有两种:一种是驱动槽轮机构的拨盘旋转驱动;另一种是推出转筒中负载的驱动。同时,为减少仿真运算时间,只保留关键部件进行仿真。仿真模型如图6所示。

图6 动力学仿真模型

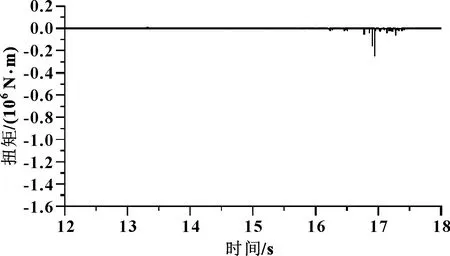

通过仿真可以得到液压重载快速等分转筒6个行程(行程一为初始为6个负载时的第1个60°转角,行程二为初始为5个负载时的第2个60°转角,行程三为初始为4个负载时的第3个60°转角,行程四为初始为3个负载时的第4个60°转角,行程五为初始为2个负载时的第5个60°转角,行程六为初始为1个负载时的第6个60°转角;所有行程均先推出再转动)下的负载驱动力矩曲线。通过分析,液压重载快速等分转筒在行程三时处在最大的不平衡状态,此时的负载驱动扭矩最大,所以选取行程三的驱动扭矩作为液压系统的设计参数,其负载驱动力矩曲线如图7所示。

图7 行程三的负载驱动扭矩

图8所示为转筒转过角度的变化曲线,在第4.05 s转筒开始转动,第6.75 s转过60.07°,之后4 s内转筒位置保持不转动,在4 s内转筒内的负载运动出去,以此类推,直至推出最后一个负载,符合在2~6 s内快速转动60°的要求。通过转筒转过角度的变化曲线,可得到各行程转过角度、转角时间及角度误差。经过分析,各行程的角度误差分别是0.07°、0.05°、0.18°、0.10°、0.09°及0.08°。行程三的角度误差为0.18°,不符合±0.1°的精度要求,而转角所用时间符合技术要求。

图8 转筒转角

由于软件运行环境的稳定性及导入的模型可能存在偏差,仿真结果结果会存在一定误差,导致数据突变,但基本符合运动要求。

2 液压重载快速等分转筒的液压系统

2.1 液压系统的设计

基于对液压系统基本回路的分析与研究,结合实际工况所需,采用适当的简化,可构成该液压重载快速等分转筒液压系统的基本回路,即泵控液压马达液压系统原理图,如图9所示。

图9 泵控马达系统原理

泵控液压马达由变量泵和定量马达组成,可通过改变变量泵的排量对马达进行控制。根据马达负载需要的流量调节变量泵,能减小功率损失,最大效率可达90%[10]。

在泵控马达系统中,一般采用恒定转速的变量泵[11],而马达采用定量马达,通过伺服阀控制的液压缸来控制变量泵的变量机构,实现对液压马达速度和旋转方向的控制。为补偿泵和马达的泄漏,并保证低压管道有一定的压力,以防止出现气穴和空气渗入系统并帮助系统散热,在泵控系统中设置了补油系统[12]。补油系统为小流量恒压油源,也可为变量机构供油。系统正常运行时,一条管线的压力等于补油压力,另一条管线的压力由负载决定。为保护液压元件不受压力冲击的损坏,必须在两条管道之间对称地桥接两个高响应安全阀,它们的规格应允许在系统过载时将多余的流量从高压管道注入低压管道,防止气蚀和系统的反向冲击。

2.2 液压系统仿真模型的建立

1995年,IMAGINE公司推出了用于多学科领域复杂系统的建模仿真软件AMESim[13],它为工程系统的项目设计、应用工程及后期的仿真分析提供了强大的平台。使用者可以从复杂的数学建模中解放出来,从而关注所设计的实际物理系统,提高了设计效率。

本文作者利用AMESim软件对液压重载快速等分转筒的液压系统进行仿真建模,仿真过程分为4个步骤:草图、子模型、参数设置模型和仿真[14]。在AMESim的草图模式下,按照所设计的液压系统原理,从标准液压库(HYD)及液压元件设计库(HCD)选取需要的液压元件,进而建立如图10所示的仿真模型。按照原理要求,选取子模型进行编译。

图10 泵控液压马达AMESim仿真模型

3 仿真结果分析

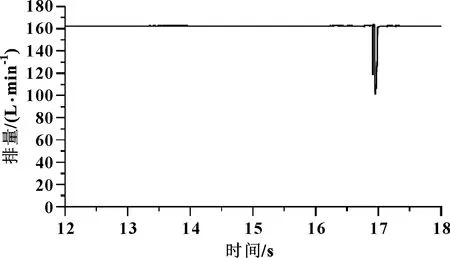

利用AMESim软件对液压重载快速等分转筒进行仿真分析,得到负载变化时的马达转速、马达压力、液压泵排量的变化曲线分别如图11、图12、图13所示。

图11 马达转速变化曲线

图12 马达压力响应曲线

图13 泵排量变化曲线

根据得到的负载扭矩变化曲线(见图7),在t=16.94 s时,负载扭矩增大至113 461.5 N·m,马达压力也随之变化,增大至39.23 MPa(见图12),并随着负载扭矩的波动,发生相应变化。由于存在负载扭矩的波动干扰,马达转速也出现波动,由16 r/min跃至31 r/min(见图11)。未出现因负载扭矩的突然增大,导致马达转速降低的情况,证明了泵控马达液压系统可以补偿因负载增大而导致的马达转速减小,与之相对应的泵排量也发生扰动。

4 结语

在明确设计任务的基础上,提出液压重载快速等分转筒总体功能要求,明确了结构简化、确保尺寸小、质量轻、满足运输等要求。基于上述要求,利用SolidWorks对液压重载快速等分转筒主要结构进行设计,完成了本体机构、分度机构、减速机构、定位机构、制动机构的设计。

分析了负载变化对液压马达转速、压力响应、泵排量的影响。仿真结果表明:负载变化时,马达转速及泵排量随负载变化,该液压系统会补偿因负载增大而导致的马达转速减小、泵排量下降的问题,验证了所设计的液压系统能够满足功能要求。