深井打捞工艺技术难点及应对措施

2022-02-02张发珠

张发珠

延长油田股份有限公司吴起采油厂 陕西延安 717600

对于油田修井作业来说,一般界定为当深度在3000~4000m 的井为深井,而超过4000m 的井则归属于超深井的范畴。与之相应的,在3000m 以下的井筒内进行打捞的作业即为深井打捞作业[1]。

1 深井打捞工艺技术难点分析

深井的特点是:井底温度高、压力大、相对井眼小,打捞工艺与常规打捞作业相似,但难度和复杂性却远远高于常规打捞作业。

1.1 施工管柱悬重较大,不便于施工

目前国内的深井一般选用Φ139.7mm 的油层套管进行完井,相对于大尺寸的套管可以节约不少的成本,但对于后期的油井生产、维护及大修,特别是打捞作业却又带来了诸多的不便[2]。在对油套为Φ139.7mm 的深井进行打捞时,通常的钻具结构为Φ73mm 反扣钻杆+ 相应打捞工具,3500m 钻具本身的悬重就达到了550kN,在进行打捞及套磨铣作业的时候,加上钻具的阻磨等因素,悬重就可达到650kN。目前在国内大部分油田常规的修井机通常为650 型,上提的最大能力分别为120t,因此在套磨铣作业,特别是活动解卡时提升力就会受到严重的限制。施工过程中的风险性也随着管柱悬重的增大而增大,同时也大大降低了施工的效率。

1.2 高温高压对修井液的影响

由于深井的井下温度相对较高,地层压力相对较大,目前平常使用的修井液在3000m 以内的井施工时其性能还是相对稳定的,但随着井深的增加,在地温梯度,施工温度也随之升高,修井液的性能也会随之变得不稳定,严重的还会出现沉淀、结晶的情况,容易造成井控的复杂化,从而减低修井的效率,增加修井的成本[2-3]。

1.3 深井循环时携屑能力较弱

由于井深的缘故,循环的周期较长,修井液携砂的能力较差,在停泵沉降时,很容易就会导致卡钻的发生。要想提高洗井携砂的能力,就只能在循环洗井的方式、泵在排量、修井液的固控系统、修井液的性能等方面下手。

1.4 井身质量对打捞作业的影响

在深井作业过程中井身质量对打捞作业成败影响至关重要。特别是在井线轴向方位多变时,井深轨迹更加复杂,作业过程中如果井壁有质量问题,更加加剧了打捞过程中,井壁对管柱的摩擦作用,加大了上下管柱的阻力。打捞过程中更加难以对井下真实情况的判断和正确操作[4]。

2 深井打捞的注意事项

井下打捞施工的目的是使用修井工具将井内工具、管柱等顺利提出井筒。不同深度井打捞作业过程既有相通的地方,也存在诸多不同之处。在深井打捞中不但要使用普通深度井打捞的一些方法,还要根据不同深度和不同井的自身特点,采取一些特殊的打捞方法,基础上还得注意以下几个方面。

2.1 深井打捞活动解卡原则

(1) 深井上修时,修井设备优选大吨位的修井机,打捞管柱优选刚性较好的一级钻杆。

(2)活动解卡作业施工前必须检查好紧扣,确保安全。一旦在施工过程中出现脱口或者倒扣,或者在某一井段断裂,就必须按照预定施工方案重新选择合适的打捞工具。

(3) 打捞过程中,进行活动解卡允许的拉拔力要在一个设定的范围内进行,通常要根据井下工具、井深和作业现场情况测算,一旦超过设定的范围就有可能出现拉断或工具损伤现象。

(4) 解卡上提速度和力度要有序增大,不能用力过猛造成瞬时拉力过大,要时刻观察载荷变化情况,必要时需要多次上下拉拔或是配合转动解卡。

(5)深井打捞时优先选择具有可退功能的打捞工具,不可退的工具慎用,以免增加后续处理的难度。

(6) 深井洗井、冲砂作业时一般优选反循环洗井的方式,必要时可以采用正反循环相结合洗井方法,确保将井筒内的砂子、岩屑携带出井筒。

2.2 如何提高打捞成功率

首先,收集井下真实资料。修井作业最重要的就是弄清楚井下工具,管柱情况,包括工具类型、尺寸、深度的基础资料,做到有的放矢才能正确选择解卡方案。第二,优化钻具和入境工具。根据井下施工情况和工具类型选择合适的打捞工具和辅助配套工具。在深井打捞作业中特别注意工具的配套性,一旦出现工具尺寸和型号不适合情况时很容易造成二次事故。第三,选择合适修井液。根据井下情况和油藏信息选择好适合类型的修井液,根据施工的具体情况,及时调整修井液的性能,从而确保施工的顺利进行。第四,针对深井砂埋管柱的套铣、打捞作业,可采用连续套铣筒进行套铣、打捞作业,这样可以大大的提高打捞的效率,节省大量的人力、物力、财力。

2.3 深井倒扣数据确定

倒扣时上提悬重的确定[5]见式(1)。

式中:Q——上提悬重,kN;

H——卡点深度,m;

G——在压井液中每米管柱质量,kg/ m;

Q——附加上提拉力。

常见平式油管倒扣圈数不超过20 圈,外加厚油管倒扣总圈数不超过16 圈,钻杆倒扣总圈数不超过12 圈。

为了避免有时倒扣倒不开而需要强扭时将管柱扭断,必须掌握允许扭转圈数,其计算公式见式(2)。

式中:N——抗扭圈数,圈;

L——卡点以上管柱长,m;

G——钢材剪切弹性系数,8.0×104MPa;

S——安全系数,取1.5;

D——管柱外径,cm;

P——圆周率,3.14;

Rs——钢材屈服强度,MPa。

一般情况下,Φ73mm 油管强扭每1000m 不超过9圈;Φ73mm 钻杆强扭每1000m 不超过12 圈。

3 深井打捞井案例

3.1 AAA- 1 井落井管柱打捞

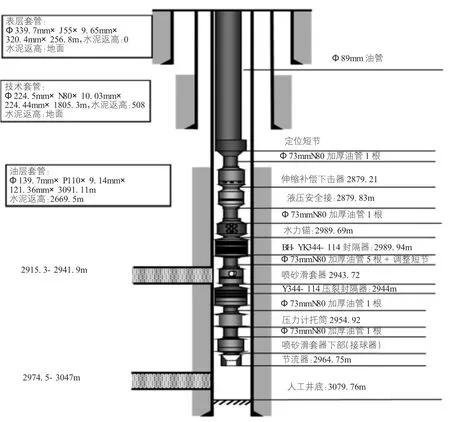

AAA- 1 井完钻井深为3097m,人工井底为3079.76m,最大井斜28.66°,油层套管为Φ139.7mm套管。2020 年初进行压裂作业,起压裂管柱时发现压力管柱脱落,安全接头销钉以下部分油管及工具落井,遂对落井管柱进行打捞,压裂管柱见图1。

图1 AAA- 1 井压裂管柱图

(1)施工时下Φ62mm 笔尖,在井深2987.0m 遇阻,用密度为1.12g/ cm3,黏度为45Pa·s 的优质压井液进行正冲砂,井段2987.0~2992.34m。冲砂时发现出口返出物仅见少量压裂砂,分析为由于正洗井修井液携砂能力较弱,冲洗的大量压裂砂无法返出井筒,遂采取先正冲砂将砂子冲起,再反冲砂将砂子携带出井筒的方法进行冲砂作业,事实证明在针对深井冲砂作业时采取正反冲砂相结合的方式更容易将井底的砂子、碎屑等洗出井筒。

(2)采取套铣、磨铣、打捞、倒扣等相结合方式的方式打捞出BH- YK344- 114 封隔器以上部分落井管柱。

(3)在针对下步打捞时,分析落井管柱以被砂埋,直接打捞解卡的可能性比较小,决定采取套铣、打捞相结合的方式进行作业。由于井太深,为了减少井控风险及工作量,同时提高打捞的效率,于是决定先利用连续套铣筒进行套铣,后下φ62mm 可退捞矛进行打捞。套铣管柱结构:Φ89mm 方钻杆+Φ73mm 一级反扣钻杆+φ116mm连续套铣筒(底带Φ116mm×96mm 套铣头)套铣参数:泵压9MPa,钻压10 ~20kN,转速50r/ min,排量600L/ min,井段:3004.25~3054.75m,后进尺减慢。彻底反循环洗井,将井筒内砂子全部洗出井筒。打捞管柱结构:Φ89mm 方钻杆+Φ73mm 一级反扣钻杆+ 扶正器+φ62mm 可退捞矛。洗井:用密度为1.12g/ cm3,黏度为45s 的优质压井液大排量冲洗鱼顶,加压100kN,上提捞住落鱼,打捞深度:3004.25m。活动解卡:最大负荷1000kN,无效。倒扣:上提650kN(超管柱原悬重30kN),倒扣25 圈,开。悬重无明显变化。起出捞出Φ73mmN80加厚油管5 根+ 调整短节+ 喷砂滑套。作业时,由于钻具摩阻、浮力、拉力等相关因素的作用,倒扣作业时悬重很难判断,所以倒扣时凭借当时作业的经验相应多提悬重再进行倒扣。后采取套铣打捞的方法捞出井筒内全部落鱼,下泵完井。

3.2 AAA- 2 井桥塞打捞

AAA- 2 井完钻井深为3108m,人工井底为3080.536m,最大井斜45.54°,油层套管为139.7mm,大修的目的为捞桥塞,全井合注。

洗压井、起原井。通井:下Φ73mm 一级反扣钻杆+Φ116mm×1.20m 通井规通井至2802.91m 遇阻,加压30kN 不过,起出通井规完好,无变形,验证桥塞上部套管完好。打捞:下桥塞专用捞矛×0.30m+ 断销式洗井阀+液压式震击器+Φ73mm 一级反扣钻杆至2802.50m,用密度为1.35g/ cm3无固相优质压井液大排量冲洗鱼顶,下放加压50kN,上提捞住落物后震击活动解卡最大负荷1000kN,开,捞出第一个桥塞。后面采用同样的方式打捞出了第二个桥塞。

4 结语

深井打捞工作具有难度较高、风险较大的以及施工复杂的特点。深井修井作业,优选较大吨位的修井机,确保修井动力的可靠性;对打捞钻具进行有机组合,一方面要注意钻具组合在强度,另一方面还要注意钻具的悬重。此外对下井钻具及工具进行准确的丈量,将深井打捞中出现的误差情况降到最小,确保施工数据的精确性和准确性,为下步施工提供依据;对修井液的性能进行严密的检测,安装固控设备,降低修井液中所含的固体杂质,同时也要根据施工情况对修井液的性能进行合理的调整确保压井及修井的顺利进行;认真分析落鱼的情况,选择合适的工具,完善组合工具,所选用的工具应具有可靠性高的特点,提高打捞的成功率;施工时积极总结思考,随时完善施工中的各项参数,主要有负荷、洗井液密度、黏度、泵压、排量等,准确判断,适时修正。