乙烯裂解炉炉管与急冷器连接焊口焊材的选择

2022-02-02牛宗志唐元生

牛宗志 唐元生

中石化第十建设有限公司 山东青岛 266500

中石化第十建设有限公司(以下简称中石化十建)承建的烟台万华乙烯项目中6 台裂解炉施工项目,由惠生工程有限公司设计并提供炉管和焊丝,中石化十建负责安装施工。裂解炉炉管25Cr35Ni 与急冷器Incoloy800H 连接为异种钢焊口。其中1# 裂解炉施工焊接前,项目部查阅裂解炉施工设计文件,没有专门提出此类异种钢焊缝焊材型号(牌号)的选择。项目部根据其他项目设计文件和施工经验,并依据SH/ T 3417- 2018 附表A.5 选用焊丝ERNiCr- 3,并采用相应匹配焊接工艺评定进行验证,完成了1# 炉焊接施工。公司采用ERNiCr- 3 焊接此类焊缝,业绩较多,且没有重大炉管生产中失效的先例。

但施工过程中,有焊接工程师提出疑问,裂解炉炉膛内炉管的图纸设计温度为915℃,同样根据SH/ T 3417- 2018 附表A.1 各类焊接材料的选用表中注第5条,对于母材Incoloy800H 的焊材选用,工作温度低于790℃时选用ERNiCr- 3,高于790℃时推荐选用ERNiCrCoMo- 1。施工方认为,该选用表为同种材料Incoloy800H 对接焊缝在此条件下的选材,非异种钢焊缝在此条件下的选材。

1 焊材技术分析

1.1 与标准主编沟通

施工方通过与SH/ T 3417- 2018 主编沟通,了解到该标准中的焊材选用表格引用美国标准API582,焊材选用参照美国焊材公司SMC 推荐表,选用焊丝ERNiCr- 3。

目前国内并没有这种异种钢焊缝采用ERNiCr- 3 和ERNiCrCoMo- 1 焊接对比试验的结论。

1.2 焊材性能分析

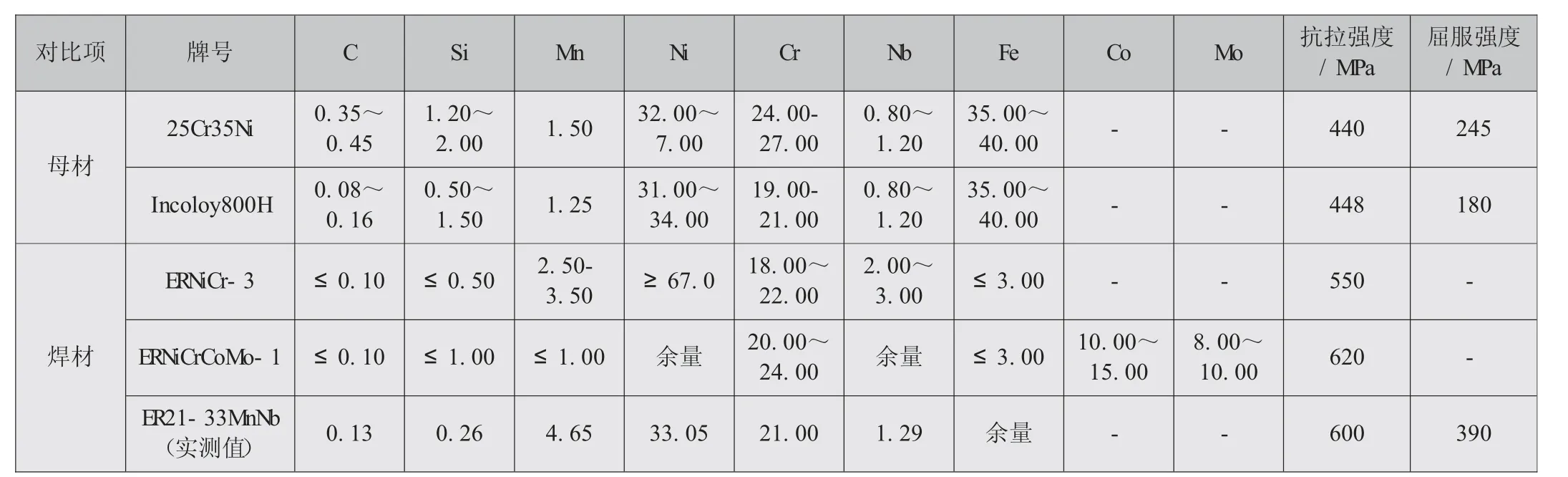

对几种母材和焊材的化学成分和力学性能进行了对比,详见表1。母材主要化学成分为Ni、Cr、Fe。焊丝ERNiCr- 3 主要化学成分为Ni、Cr,且抗拉强度高于母材。按照高合金选材“等化学成分、等强度原则”,焊丝ERNiCr- 3 为匹配焊材。焊丝ERNiCrCoMo- 1 含有一定量的Co、Mo 元素,是为了提高焊缝的抗高温强度,但母材中并没有这两种元素。

表1 炉管与急冷器母材与焊材成分及性能对比 %

查阅相关资料,焊丝ERNiCrCoMo- 1 为焊材生产厂家推荐, 并没有相关研究数据, 无法提供ERNiCrCoMo- 1 和ERNiCr- 3 在此类炉管焊缝中性能对比,且没有ERNiCr- 3 焊缝会导致炉管高温下提前失效的案例。

文献[1]提出,Ni 在焊缝中含量为40%~60%时,在高温下为危险区域,容易出现Ni- Ni3S2(熔点为645℃)。此时在焊缝中有液相产生,导致晶粒熔化脱落。查阅相关资料,焊材ERNiCr- 3 熔覆金属Ni 含量≥67%,超过了Ni元素在高温下的危险区域;而ERNiCrCoMo- 1 中的Ni元素恰恰在40%~60%之间,是Ni 合金在高温下的危险区域,需引起关注。

2 焊接对比试验

考虑可能在下一步的裂解炉炉管施工中会存在同样的问题,分别选用ERNiCr- 3、ERNiCrCoMo- 1 和ER21- 33MnNb 三种型号焊丝的焊接接头(分别简称为LG- 1、LG- 2 和LG- 3)进行对比分析。试验条件根据设计技术文件要求及厂家提供的技术资料设定。试验过程中,分别对焊接试件进行了常温拉伸、高温短时拉伸、高温持久拉伸等试验。

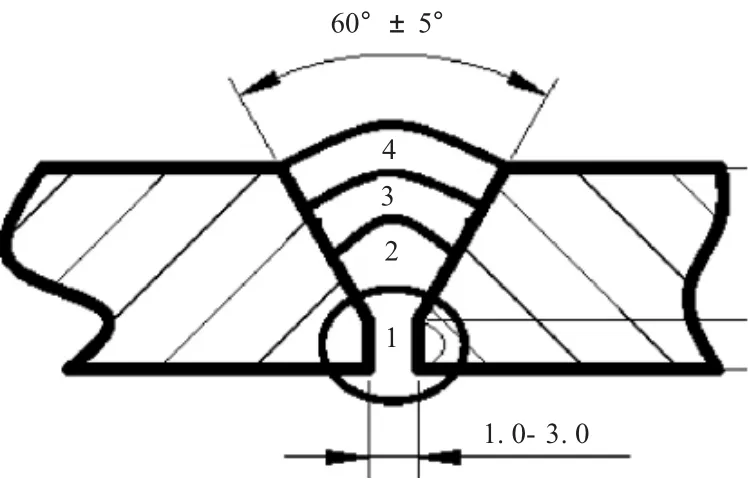

裂解炉炉管材质25Cr35Ni 和急冷器Incoloy800H的异种钢管道规格为Φ65mm×δ6mm,焊接方法为GTAW,焊丝直径为Φ2.4mm。工艺条件尽可能相同,焊接电流为80~120A,电弧电压为8~12V,打底焊接速度为4 ~10cm/ min,2—4 层 填 充 盖 面 焊 接 速 度 为5 ~12cm/ min。焊接坡口和填充焊道示意图如图1 所示。

图1 坡口及其填充焊道示意图

2.1 室温下接头抗拉强度

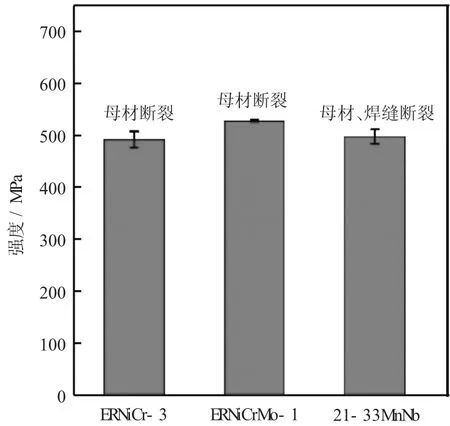

利用万能试验机对3 种焊材的焊接接头试样进行室温强度测试,结果如图2 所示。由图可见,采用不同焊丝的焊接接头室温拉伸强度均在500MPa 及以上,具有较高的焊缝强度。但通过对比发现,采用LG- 1、LG- 2 接头比LG- 3 接头具有更高的断裂强度,其断裂位置也主要位于母材位置;LG- 3 接头焊接接头则出现了母材断裂和焊缝断裂两种形式,表明接头性能稳定性相对较弱。

图2 不同类型接头的室温强度及主要断裂位置

2.2 高温抗拉强度

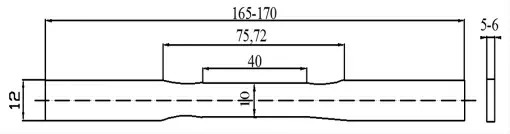

为了进一步测试异种钢焊接接头高温性能,利用高温拉伸机对3 种接头焊接试样进行高温强度测试。将焊接试件按照图3 所示尺寸经机械加工后制成标准拉伸试样,然后按照国标GB/ T 228.2—2015 试验方法开展高温拉伸试验。高温拉伸测试温度为900℃,拉伸速率为0.5mm/ min。为准确反应接头高温性能,每个试样分别测试3 组。

图3 高温强度测试试样尺寸

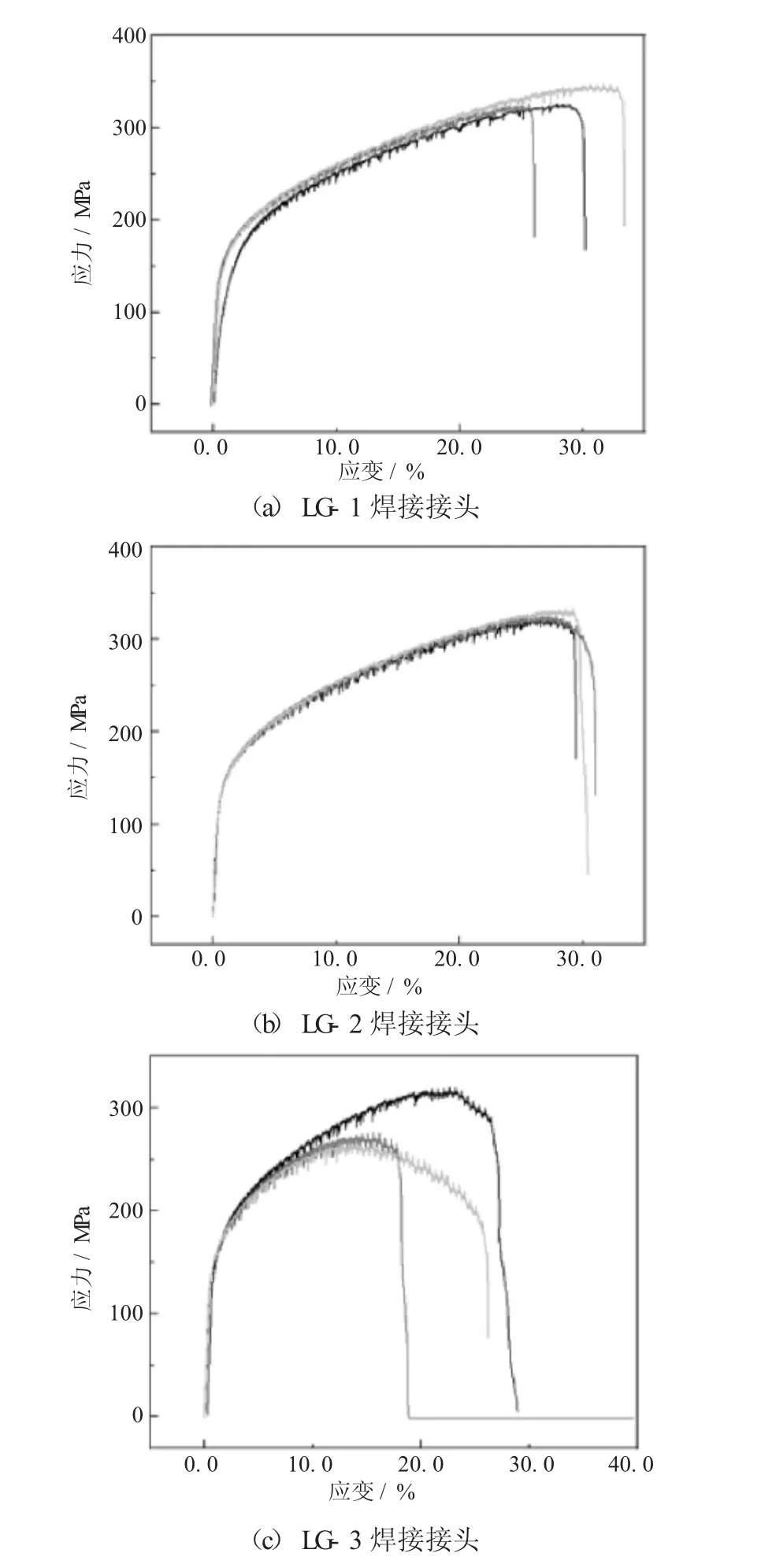

采用不同焊丝的焊接接头高温拉伸应力- 应变曲线如图4 所示。通过应力- 应变曲线可以看出,LG- 3 接头的性能波动最大,采用LG- 1 和LG- 2 焊接接头的稳定性均高于LG- 3。

图4 接头高温拉伸应力应变曲线

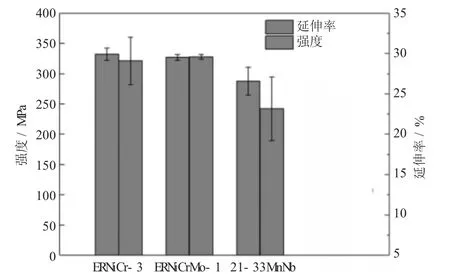

图5 为3 种接头的平均拉伸强度及延伸率,由图可见,LG- 1 和LG- 2 接头的平均抗拉强度均高于LG- 3 接头,且前两者的延伸率波动较小。在三类接头中,LG- 1 接头高温抗拉强度最高,为(332±10)MPa;而LG- 2 接头具有最小的强度和延伸率波动,说明采用该牌号焊丝制备的接头稳定性较好。

图5 采用3 种焊丝的接头抗拉强度及延伸率对比

图6 为采用不同填充焊丝的接头高温拉伸断裂形貌,可以发现不同种类接头主要有3 种断裂形式,即(i)焊缝开裂、(ii)熔合区开裂和(iii)母材开裂。其中LG- 1、LG- 2 的接头断裂方式以ii 和iii 为主,而LG- 3 接头断裂方式以i 和ii 为主。结合LG- 3 接头的显微组织变化,认为焊丝中Mn 元素的存在,提高了熔池的过冷度,一方面使基体的晶粒形貌发生了较大变化,另一方面促进了富Mn 和Nb 的强化相的生成,使焊缝位置硬度变化比较剧烈,极大降低了焊缝位置的组织及硬度均匀性,是诱发裂纹在焊缝内部萌生并扩展的主要原因。因此,认为LG- 3 焊丝不适合制备高性能的25Cr35Ni/ Incoloy800H异种金属接头。

图6 不同焊丝接头高温拉伸断裂位置

与LG- 2 接头几乎全部断裂在母材相比,用LG- 1接头会断裂在熔合区。这主要与接头熔合区形貌和强化相的产生有密切关系。LG- 1 接头熔合区位置晶粒形貌变化相对较大,形成了大量细小的树枝晶,导致了该位置出现明显的晶界强化效应,此外,在LG- 2 接头中,Mo 元素的加入提高了A3 和A1 温度,使其析出的强化相尺寸更小,含量也更少,因此在熔合区位置并没有出现硬度陡升的现象。

综合分析,由于LG- 2 接头在整个焊缝位置硬度变化较小,仅略高于两侧母材,这使得焊缝具有较高的高温强度;而LG- 1 焊丝接头的熔合区显微组织及强化相变化相对稳定,熔合区硬度波动较小,组织均匀性相对较好,因此裂纹扩展的路径更加复杂,这在一定程度上会提升接头整体强度,因此LG- 1 接头具有最高强度。

2.3 高温持久性能

进一步进行了接头的高温持久力学性能测试,主要分为两部分进行。

(1)以主要应用在炉膛内的母材即20Cr32Ni 的高温持久力学性能标准要求,制定了以下试验条件:在恒定应力等于40MPa,温度为900℃的环境下,开展大于120h的等压等温测试(标准要求母材的最小断裂时间应大于120h)。

(2)为进一步探索材料的蠕变极限,在温度为900℃的环境下,施加的恒定应力分别为100MPa 与150MPa,测试接头断裂时间及应变变化情况。

所有样品尺寸均按照GB/ T 2039—1997 金属拉伸试验方法制备,并开展高温性能测试试验。图7 为高温持久力学性能测试完成前后部分接头的宏观形貌图,由图可见,经过长达120h 的高温持久试验后,所有接头均未发生断裂。对接头LG- 1 的测试时间进一步延长(>200h),也没有发现断裂的现象。证明采用3 种不同焊丝的接头高温持久强度均满足了对20Cr32Ni 的高温持久力学性能的要求。

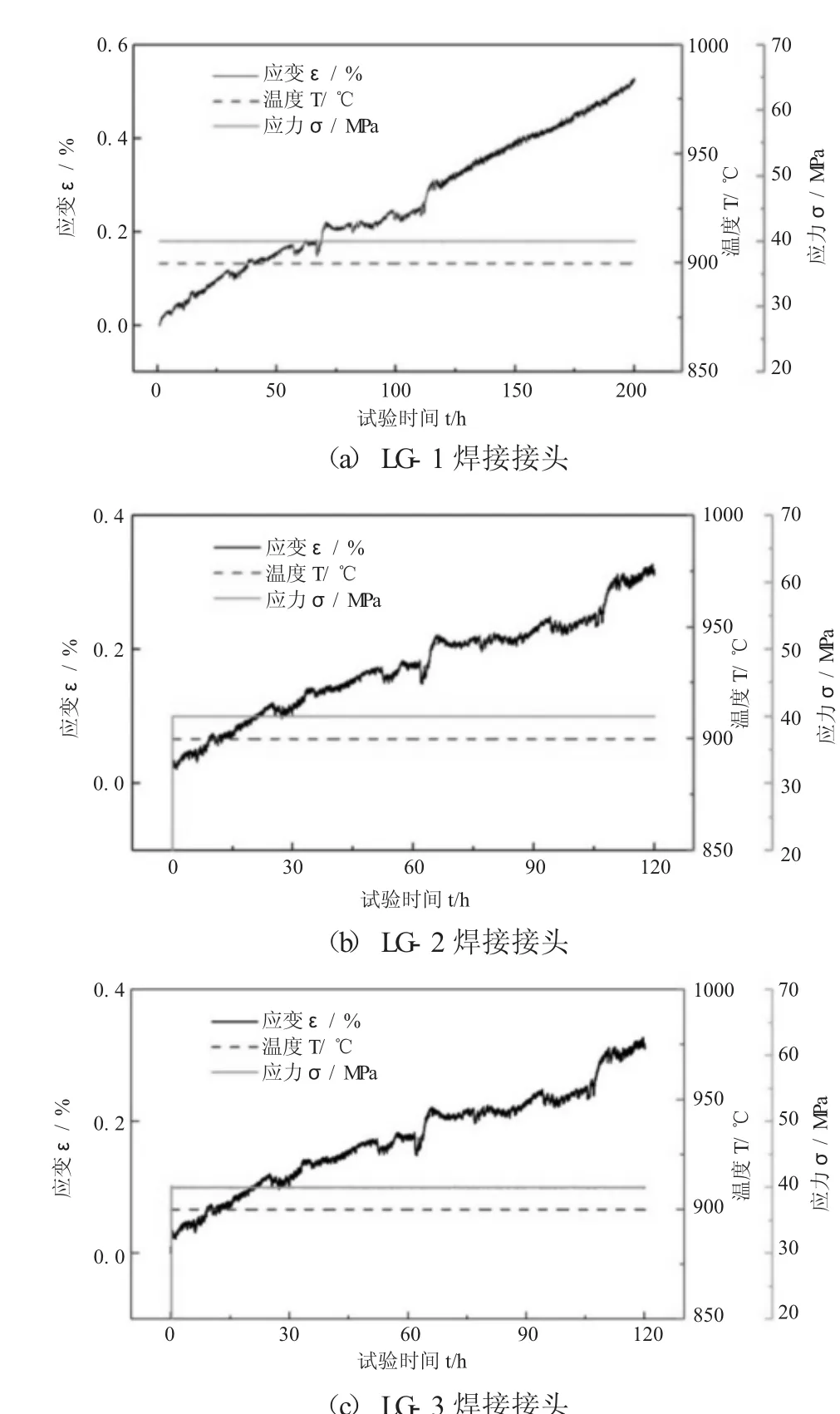

图7 高温持久力学性能测试前后接头的宏观形貌对比图

图8 为在40MPa 恒定应力、900℃的温度下,3 种焊接接头的应变随试验时间的具体变化情况。通过分析高温时间与应变曲线,发现随着测试时间的延长,3 种接头的应变缓慢增加,与测试时间几乎呈线性相关关系,并且三种接头的测试曲线几乎完全一致。当测试时间为120h时,接头应变约为0.3%。若以伸长率为0.2%时作为接头的蠕变极限应变,其蠕变极限在当前测试条件下可以表示为σ0.2900/ 70=40MPa,即试验温度为900℃时,经70h试验后,允许伸长率为0.2%时的蠕变极限为40MPa。

图8 三种接头持久性能随时间变化曲线

2.4 高温持久蠕变性能

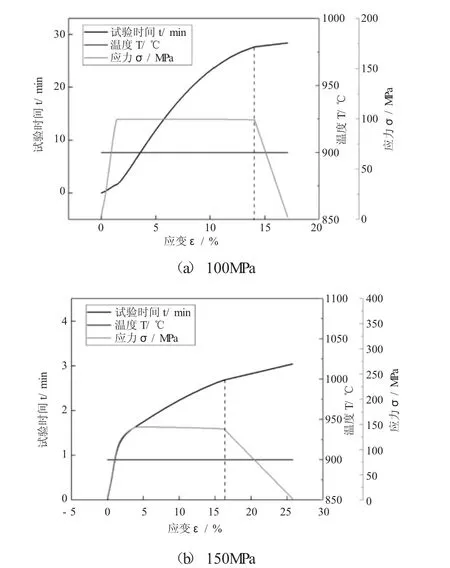

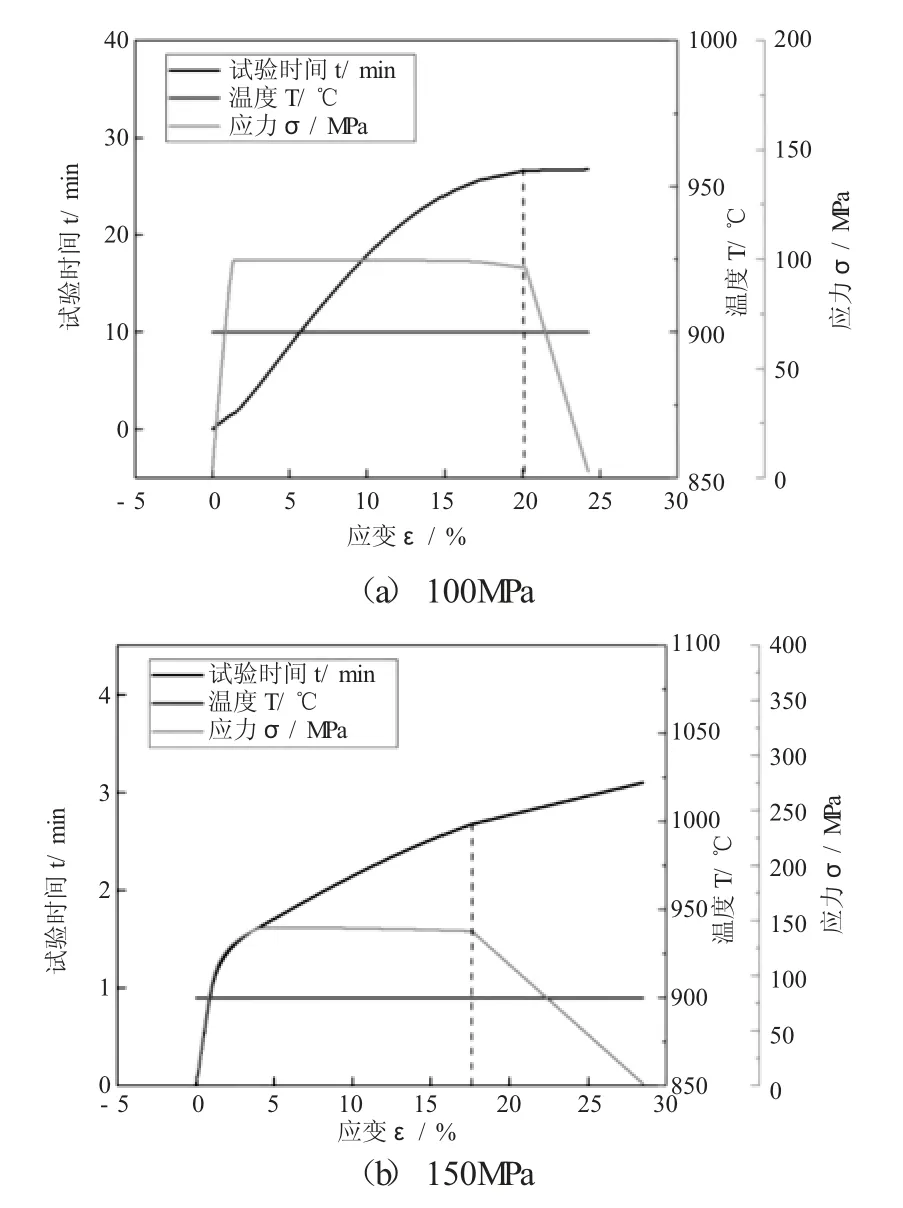

由于获取完整焊接接头的高温蠕变断裂极限需要开展大量及长时间的高温试验,因此需要耗费大量的时间及成本。所以本次通过短时高温拉伸试验,获得高温抗拉强度,为分析蠕变断裂极限提供部分基础数据。图9—图11分别为温度900℃、拉伸应力分别为100MPa 和150MPa条件下,3 种接头应变与试验时间的关系。

图9 不同拉应力下LG- 1 焊接接头高温性能曲线

图10 不同拉应力下LG- 2 焊接接头高温性能曲线

图11 不同拉应力下LG- 3 焊接接头高温性能曲线

通过对比可以发现,当应力提升至100 和150MPa,接头均在比较短的时间内发生了断裂。由于三种接头均断裂在了母材,即20Cr32Ni 侧,所以其应变与试验时间变化曲线也几乎完全一致。随着应力从100MPa 提升至150MPa 时,接头发生断裂的时间从30min 急剧降低为3min。若同样以当前测试条件下,伸长率为0.2%时作为接头的蠕变极限应变,当加载的一瞬间即可达到0.2%的蠕变极限应变,因此接头完全不能在当前测试条件下长时间服役。通过部分测试可以看出,由于3 种接头在母材位置失效,说明在该测试环境下接头高温性能优于母材,因此初步判断接头可以在母材允许服役的环境中使用,且不会先于母材失效。但如需获得整个接头的疲劳极限,仍需要进一步开展高温性能测试试验,获取更多数据。

3 结语

(1)通过调研、试验对比分析,采用ERNiCr- 3 和ERNiCrCoMo- 1 比ER21- 33MnNb 焊接材料的接头具有更高的常温力学性能。

(2)3 种焊材接头均能满足母材20Cr32Ni 的高温持久力学性能标准要求。

(3) ERNiCr- 3 焊接接头高温抗拉强度最高;ERNiCrCoMo- 1 焊接接头强度和延伸率波动最小;ER21- 33MnNb 焊接接头多在焊缝处开裂,相较而言高温强度最低。

以上试验没有考虑裂解炉高温腐蚀、碳化的影响,试验结果供裂解炉此类异种钢焊接接头的选材参考。