泄水低孔弧门液压启闭机设计

2022-02-02李树刚

周 兵,李树刚

(中水东北勘测设计研究有限责任公司,吉林省长春市 130021)

1 概述

大藤峡水利枢纽是国务院批准的《珠江流域综合利用规划》确定的流域防洪关键性工程,也是红水河水电基地的重要组成部分。本工程的开发任务为防洪、航运、发电、补水压咸、灌溉等综合利用,由黔江主坝、黔江副坝和南木江副坝组成。电站装机容量1600MW。

工程主要由泄水系统、发电系统、通航系统及过鱼系统等组成。泄水系统26孔泄水闸布置在主河床中部,泄水闸共设2个高孔和24个低孔,布置在碾压混凝土纵向围堰坝段两侧,纵向围堰右侧布置1个高孔和4个低孔,左侧布置1个高孔和20个低孔。高孔采用开敞式溢流,堰顶高程36.00m,单孔净宽14.00m。低孔堰顶高程22.00m,孔口尺寸为9.00m×18.00m(宽×高)。高、低孔工作闸门均为弧形闸门,采用液压启闭机操作,工作闸门前布置事故闸门,采用坝顶门机操作。

泄水低孔弧形工作闸门液压启闭机,是至今为止国内外容量最大的弧形工作闸门液压启闭机,其型号为QHLY-2×6300-13.0,容量为2×6300kN,工作行程13.0m,最大行程13.3m。启闭机采用现地控制和中央集中控制,1个液压泵站配置1套现地电控系统,现地电控系统预留远程控制接口。无论处于何种控制方式下,启闭机均可操作弧门全程或局部开启。现地及远方控制系统均能实现对弧形工作闸门的启闭操作。

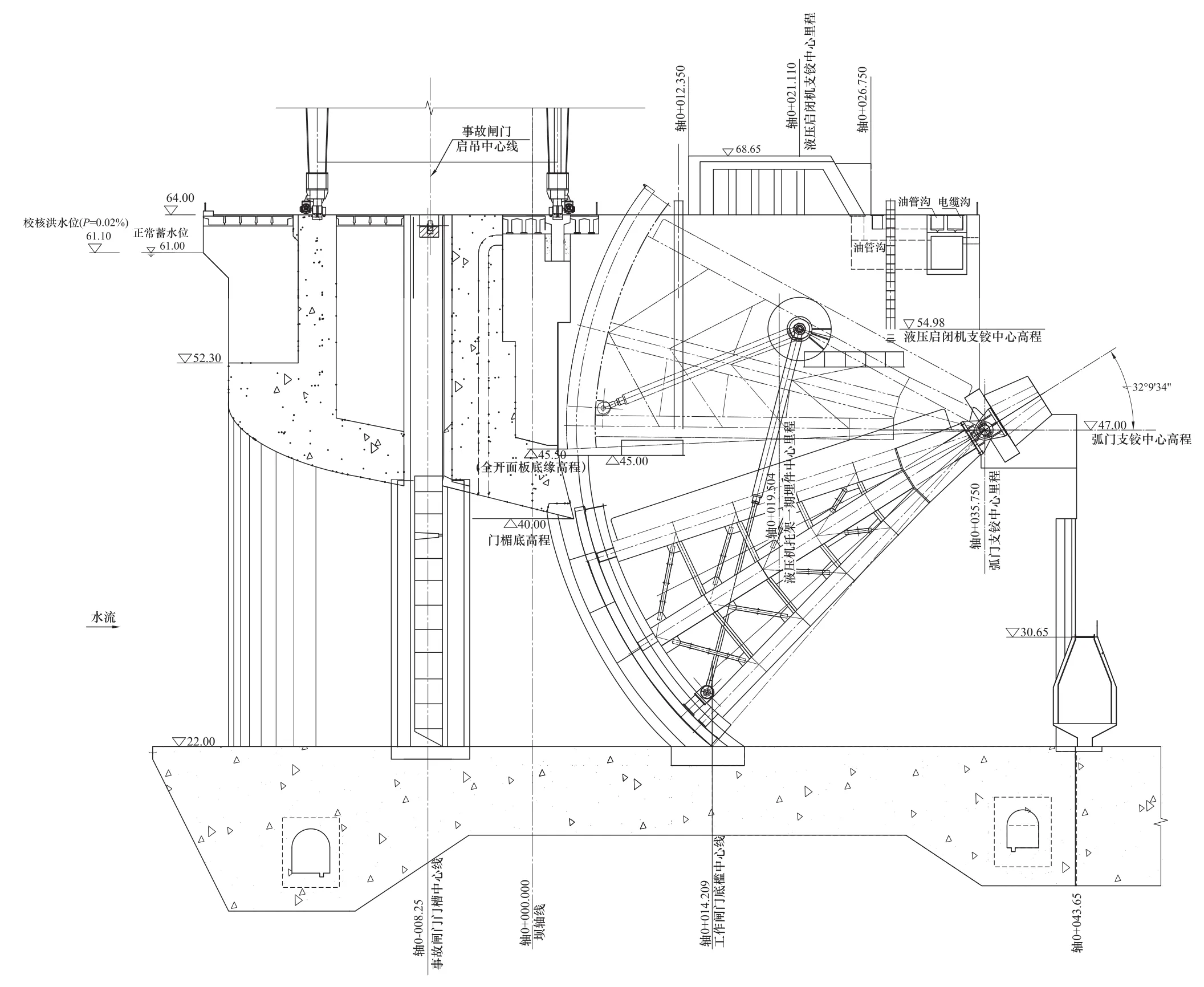

2 布置及组成

泄洪低孔弧形工作闸门液压启闭机液压缸布置在弧门下游孔口与弧门相匹配位置,液压泵站均布置在位于相应闸墩64.00m高程上的启闭机室内,泵站(液压系统)通过管路与缸体连接。启闭机总体采用一门一机一站布置,型式为双吊点后拉斜吊式。QHLY-2×6300kN液压启闭机可对泄水低孔弧形闸门在动水中进行全行程及局部开度的启闭操作。每一台(套)液压启闭机由2套油缸总成、1套系统总成(系统实物表现为液压泵站)、2套支铰埋件及附件、1套电力拖动和控制系统组成。缸体总成包括缸体、陶瓷涂层活塞杆(自带行程检测装置)、组合活塞、上下吊头、上下端盖、关节轴承、密封系统、导向系统、连接紧固件等;系统总成(泵站)包括2套“油泵—电机组”、油箱、主控制阀组、缸旁保压安全阀块、内管道及系统压力、温度、油位等检测系统;支铰埋件包括尾部支铰座、联门轴及轴端挡板和紧固件;电力拖动系统包括0.4kV现地启动屏(包含软启动器)以及设备之间的连接电缆;控制系统包括现地控制屏及内部连接用电缆,屏内含可编程控制器、按钮、信号灯、各种I/O及通信模件、整流电源和运行需要的其他辅助设备(见图1)。

图1 主坝低孔金属结构设备布置图

3 结构设计

液压机缸体采用45号钢无缝钢管制造加工,陶瓷活塞杆基体、活塞、上下吊头、上下端盖均采用45号锻钢制造加工,按Ⅰ类锻件进行验收。活塞杆采用表面金属氧化陶瓷涂层的陶瓷活塞杆,表面金属氧化陶瓷层的喷涂工艺按DIN德国工业标准执行。

金属陶瓷有其独特的技术特性,整套工艺的先进性在于与采用等离子喷涂合金底层和陶瓷层不同,该生产工艺采用超音速喷合金底层,等离子喷涂陶瓷层,其效果是底层致密度更高,能达到99%以上,其防水、防腐的效果更佳;由于其技术原理是利用高温、高速和高焓的焰流来熔融金属陶瓷粉末而获得高质量复合涂层,且涂层与基体材料的结合方式是以机械铆合或半冶金结合的方式存在的,涂层与基体材料有更强的结合力;活塞杆陶瓷涂层具备可修复性,在陶瓷活塞杆的使用过程中,由各种原因造成陶瓷杆表面小面积损坏,可以使用国外先进的陶瓷涂层修复技术,在现场不需要拆卸油缸的情况下进行现场修复;喷涂材料采用Metco公司产品,所有的喷涂过程都是采用ABB机械手进行操作,能有效地控制在喷涂过程中,活塞杆挠度对喷涂距离的影响,避免人为的操作误差,保证涂层的均匀性。

液压启闭机的行程检测一直以来都是困扰设计者的难题,此液压启闭机行程检测装置采用集成于陶瓷活塞杆的位移测量系统CIMSmart。CIMSmart行程检测装置性能可靠、稳定,基于工业4.0的智能化控制理念在这个产品上也得到了充分的体现,可满足智能电厂对相关设备的智能化要求。CIMS工作原理是在一个永久磁铁和带沟槽的镀陶瓷活塞杆之间形成了磁场,在磁场的两个半块桥形电阻元件产生正弦和余弦信号,作为共振脉冲输入,该脉冲为正增值计数。作为长距离信号传送这些脉冲被转变成RS422A差动脉动输出。通过合适的电缆连接、屏蔽、阻抗及计数设备,最终产生了简单、高质量、精确及可信的位移测量系统。利用App软件,可以实时地采集设备运行数据和远程在线监控,也可以调取以往历史数据,通过对设备的基本参数信息进行分析,从而实现对油缸运行维护周期和密封件失效的周期进行有效管理。CIMSmart布置在油缸端盖处,采用直出电缆形式,将信号直接传送到现地控制柜PLC,没有中间转接环节,信号更稳定,防护等级为IP68。布置在不锈钢罩盒内的CIMS传感器和电器,集成于液压缸缸头内,不带任何移动式机械部件,不受诸如污染、水和冰等外界环境的干扰,适用于任意长度,测量精度达±1mm。由于CIMS传感器设计在液压缸下盖活塞杆密封后面,处于压力区之外,因此可以完全抵抗所有的环境冲击,同时这也使传感器易于维护、保养,并且可以提供丰富的测量方法。

除了行程检测装置,本工程还设置了一套上下极限位置保护装置。当闸门处于上极限位或下极限位时,均可将其位置信号送到PLC中。PLC处理这些位置信号,实现闸门极限位置保护的控制。保护装置由感应针、感应支架、接近开关组成。

活塞杆拉弯计算由于其边界条件模糊,难以确定,修订的规范尽管将安全系数已经降低,但较国外同类型设备还是略高,给非垂直布置活塞杆计算带来了一定的难度。该液压启闭机活塞杆长度达到了14.884m,直径φ360mm,属细长杆,在进行活塞杆强度计算时,为消除减弱液压缸(含液压油)及活塞杆自身重量对活塞杆的弯曲产生不利影响,故液压启闭机设置有防挠装置,用于限制液压启闭机缸体(包括活塞杆)在弧形闸门全关位置时的挠度。

4 液压系统设计

液压启闭机通过其液压系统实现其操作功能,不同类型闸门采用不同的经典系统及其合适的集成回路(根据不同供应商的生产特点系统会有微小的差异),该液压机采用双比例阀同步控制系统,一控一设计,即一套液压系统控制2只液压缸同步运行。该系统具有闸门开启、关闭功能,可从全关全开或全关全开之间任意位置开始运行操作,通过行程检测装置的控制液压机可在任意位置自动停机,运行速度由泵的流量设定;具有闸门自动复位功能,因液压系统内泄漏,闸门自开启位置下滑100mm时,行程控制装置指令液压泵电动机组启动,将闸门提升恢复原位,若闸门继续下滑至200mm,行程控制装置指令备用液压泵电动机组启动,将闸门提升恢复原位,同时发出声光报警信号。以上数值可根据现场调试情况修订;具有闸门同步功能,在闸门启闭过程中,闸门开度及行程控制装置全程连续检测两只液压缸的行程偏差大于设计值时,开始纠偏、报警或停机。该液压系统的功能还包括液压电机泵组空载启动、备用泵组自动投切、超压和欠压保护、行程极限保护以及油箱液位超高和超低报警、油温超高和超低报警、滤油器堵塞报警、泵组故障报警等信号。

5 电气控制设计

每套液压启闭机现地控制屏包括可编程控制器、按钮、信号灯、各种I/O及通信模件、整流电源和运行需要的其他辅助设备。其电气结构是标准模件结构,全部模件均为固态插入式标准化结构组件。可编程控制器通过数据总线联网,与LCU通信。

闸门控制总体要求包括开启闸门、关闭闸门、双缸同步、闸门自动恢复、液压系统保护等。主要控制方式有:现地手动控制、现地自动控制、远方自动控制。

现地手动控制,主要用于闸门安装检修调试或闸门应急控制。“现地”位置时,可手动操作现地控制柜上按钮,手动分步完成闸门的启闭;现地自动控制,主要用于闸门正常现地运行,“自动”位置时,现地控制柜在一个操作命令作用下,连续自动地完成闸门的启闭;远方自动控制,主要用于闸门的远方集中控制。“远方”位置时,则接受计算机监控系统的控制信号,实现远方控制闸门的启闭。在闸控管理室可实现远程集中监视与控制。按无人值守的原则,以IEC 61850通信规约实现与计算机监控系统无缝集成,实现所有闸门远程集中监视与控制。控制优先级依次为:现地手动控制优先级最高、其次为现地自动控制、远方自动控制优先级别最低。

通过控制系统配置实现其基本控制功能。每组液压泵站设一面控制屏,采用常规继电器及可编程控制器(PLC)控制。闸门控制系统包括可编程控制器(PLC)、控制电源装置、仪表、信号灯、控制按钮、控制开关、继电器等。通过控制配电系统的软启动设备及液压泵站电磁阀等自动化元件,实现闸门的开启、关闭及故障停机保护。

控制盘提供足够数量中间继电器,电磁式、额定工作电压AC220V和DC24V,接点数量除了满足控制要求外,每个继电器留有2对备用接点。继电器符合IEEE、ANSI和IEC的有关规定。电源电压在规定的厂用交、直流电源及其变化范围内,继电器能正常工作。接点容量在直流220V感性负荷时,断开容量不小于50W,长期允许电流不小于5A。出口中间继电器动作电压不低于45%额定电压,但不高于70%额定电压,返回电压应不小于额定电压的5%;直流出口回路一点接地时,继电器不得误动。中间继电器在额定工作条件下动作时间应不大于40ms(除非有特殊的时间要求)。

每套控制系统采用可编程序控制器(PLC)进行控制。

液压启闭机现地LCU单元通信采用工业以太网TCP/IP标准协议,采用光纤通信接口,接受启/停控制,闸门开度给定;并上传所有状态位置信号和故障报警信号,包括闸门全开、全关位置信号、电动机运行信号、电动机故障信号、电源故障信号、油泵启动信号、油压信号、油位信号、油压装置报警信号、闸门荷载信号、闸门开度信号、闸门开关次数信号等。另外还应提供一个串行通信接口或USB编程口与现场调试设备进行通信。

现地控制系统能自动完成闸门下滑复位的运行,实时显示运行方式、闸门左右吊点开度、系统状态信息和故障信息。对液压系统的油压、油位、油温、油路堵塞的故障、电动机故障、动力电源故障及系统工作电源故障,可实时报警和自动处理。

现地LCU单元可控制启闭机的开/关/停液压系统电磁阀操作;故障监视、保护联动、记录、报警及正常运行的控制;检验操作条件;单元自检功能;与集控室的通信;数据的采集、处理和累计。

数据采集与处理模块采用TCP/IP协议接口与自控系统通信。

弧形工作闸门开度应采用16位BCD码并行输入至闸门控制设备的数据采集模块,应由一个模块完成闸门开度的数据采集与处理。弧形工作闸门开度的测量精度应能达到毫米级,测量范围应从0%开度到110%开度。

开关量采集和处理:类型分为中断和非中断开关量。定时检查全部开关量状态,变态检测时间不大于30ms。检出变位,更新数据库。对重要的保护信号等需要快速响应的开关量变位采用中断方式立即响应。事故前对变位发生时间先后次序进行事件顺序记录,且应有足够的事件分辨率。

在现地控制屏有闸门开度的连续数字显示。闸门开度仪等设备还具有4~20mA的模拟量输出接口,并将模拟量输出至启闭机控制系统PLC。

闸门开度检测装置故障或检测精度超过规定值时,应发出报警信号。闸门全开、全关及闸门行程等位置开关除内部控制外对外提供不少于三副独立转换接点。接点容量在直流220V感性负荷时,断开容量不小于50W,长期允许电流不小于5A。位置开关应装在一个防水的密闭外壳里。直接与闸门连接,其防护等级应为IP57。

启闭机控制系统PLC至少提供2个光纤数字通信接口,用于与电站计算机监控系统进行通信,通信采用现场总线技术,通信介质采用光缆。启闭机控制系统提供的该侧的通信接口、光电转换装置和通信协议转换器等设备,满足计算机监控系统对通信接口及通信协议等的要求。控制命令和事故信号通过硬布线I/O直接接入电站计算机监控系统的LCU。启闭机控制系统设有完善的自检功能。

6 辅助设计

从安全运行角度考虑,工程泄洪系统启闭设备配置可靠电源及备用电源的情况下,还配备应急操作装置。该液压启闭机应急操作装置通过软管及液压快速接头接入液压启闭机油箱及管路系统中,工作时与液压启闭机的液压控制系统断开而独立工作。液压启闭机油箱上需增设吸油管及快速接头为液压启闭机应急操作装置供油。液压启闭机油箱回油管上应设三通、球阀及快速接头。同时,在液压启闭机有杆腔、无杆腔、控制管路上均应设有球阀及快速接头。20孔配备2台(套)应急操作装置。

液压启闭机实时在线监控系统实时自动监测、监控液压启闭机的运行数据,并通过信息传输与处理,可实现对液压启闭机运行状态的实时监测、提前判断出基础故障和机械部分早期故障等。在决策系统支持下,制订优化调度与监控液压启闭机的安全运行,确保运行安全。工作内容包括监测每台液压启闭机运行状态:对启闭机进行振动监测,并对其运行状态进行评估,提前判断出等早期故障。液压启闭机及弧形工作闸门在线监测系统数据采集控制程序从逻辑上按4个层次进行:即系统支撑层、基础服务层、使能工具层以及示范应用层。

7 结束语

大藤峡水利枢纽工程泄水低孔弧形工作闸门液压启闭机目前作为国内国外已运行的最大容量的启闭机,在设计过程中对很多难点进行了分析研究,并给出了合理的设计方案,为类似工程设备的设计提供了借鉴。现已成功安装、调试,安全运行近3年,满足了工程使用。