抽水蓄能电站厂房振动问题分析及经验

2022-02-02刘殿海李赟俐

郭 鹏,刘殿海,李赟俐,秦 俊,张 飞

(1.国网新源控股有限公司抽水蓄能技术经济研究院,北京市 100761;2.华东宜兴抽水蓄能有限公司,江苏省宜兴市 214205)

0 引言

2020年习近平总书记提出了我国力争2030年前碳达峰、2060年前碳中和的目标,我国能源清洁低碳转型加速推进。作为目前最为成熟的储能技术,抽水蓄能电站对能源的低碳、高效、安全利用具有重要作用[1]。目前我国抽水蓄能电站装机规模已位居世界首位,其中已投产电站装机规模3249万kW,在建电站装机规模5393万kW,预计到2025年投产装机总规模可达6200万kW。随着我国抽水蓄能电站的迅猛发展,助推了抽水蓄能机组运行小时数的快速增长,由此带来了厂房振动问题进一步的凸显。

由于抽水蓄能电站运行水头高,水泵水轮机双向旋转,转速高,水力设计复杂,存在严重的压力脉动现象[2,3],进而导致机组与厂房存在较为突出的振动问题[4,5]。目前针对抽水蓄能电站水泵水轮机压力脉动,国内、外学者通过理论分析、内部流固耦合计算和模型试验验证等方法对动静干涉机理进行了研究,但是关于动静干涉引起的压力脉动对机组和厂房振动影响的文章很少[2-4]。近年来国内已投产大型抽水蓄能电站普遍存在厂房剧烈振动问题[5],严重危及机组仪器设备、自动化元器件的正常运行,甚至造成机组非计划停运,降低区域电网调频调峰能力及电网调度灵活性[6-9]。另外,厂房剧烈振动给机组运行维护人员的职业健康也造成严重负面影响。

因此,本文结合张河湾抽水蓄能电站生产技术改造工程实例,对比分析了转轮和导叶更换前、后的厂房振动情况,揭示了发电和水泵工况下厂房振动与无叶区动静干涉引起的压力脉动之间的联系,得到了引起厂房振动问题的原因,优化设计后转轮和导叶切实有效降低了无叶区压力脉动,成功地解决了厂房振动问题,提高了机组的运行稳定性,对于其他存在类似抽水蓄能电站厂房振动问题的解决提供新的思路。

1 电站概况

张河湾纯抽水蓄能电站装机容量为4×250MW,安装了单级混流可逆式水泵水轮机,采用“一管两机”布置方式,主管长约570m,尾水洞长约170m,电站距高比为1.58。该电站水泵水轮机组额定水头为305m,最大水头为346m,最小毛水头为291m,水泵水轮机转轮名义直径为4.641m,额定转速为333.3r/min,转轮叶片数为9,活动导叶数为20,固定导叶数为20。

2 厂房振动改造前情况分析

自机组投产以来,该抽水蓄能电站厂房楼板振动严重危及到了厂房结构、机组设备和工作人员的安全。如图1所示为发电工况和抽水工况下厂房振动测点时域波形图,其中采用0.1s的同步采样数据清晰显示发电机层、母线层、水轮机层和蜗壳层波形图细致结构,在额定负荷下,发电与抽水工况中厂房各层楼板振动波形均具有明显的简谐振动特征,在负荷基本相同的情况下,发电工况下各层楼板振动测点的波动幅值较抽水工况大,发电工况运行的动静干涉强度更加明显;各层楼板振动测点振动速度有效值相比较,母线层最大,蜗壳层最小,同时各层楼板振动测点之间振动不同步,存在明显的相位差。

图1 厂房振动时域波形图Figure 1 Time-domain waveform of powerhouse vibration

另外,图2给出了变负荷过程中动静干涉作用下的厂房振动时域波形图,在机组正常抽水工况启机过程中,抽水方向调相(synchronous condenser pump,SCP)转正常抽水工况(pump operation,PO)最终至额定负荷稳定,无叶区动静干涉幅值稳定,从而对厂房各层楼板造成稳定持续的激励,厂房各层楼板中存在恒定幅值的振动效应现象。

图2 变负荷过程中厂房振动时域波形图Figure 2 Time-domain waveform of powerhouse vibration in SCP to PO

为解决上述问题,对机组和厂房振动、压力脉动开展了相关测试与分析。水泵水轮机无叶区压力脉动中的动静干涉是引起电站机组及厂房振动的主要激振源。动静干涉产生以叶片通过频率为主频的高频压力脉动。当压力脉动频率与厂房或机组振动固有频率重合时,使得机组与厂房发生了水力共振现象,造成机组与厂房振动过大。

当抽水蓄能机组的导叶数和水泵水轮机叶片数分别为Zg和Zr时,抽水蓄能机组静止系统(导叶)和转动系统(水泵水轮机叶片)相互作用产生动静干涉[10,11]:

式中,m为机组静止系统(导叶)过流频率(导叶数×转频)下的谐波阶数;n为转动系统(水泵水轮机叶片)过流频率(叶片数×转频)下的谐波阶数;ν为节径,整数。

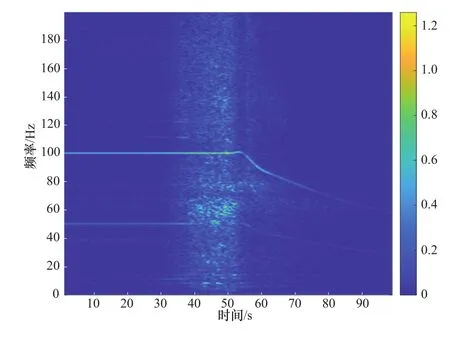

如图3所示为无叶区压力脉动频域瀑布图,无叶区压力脉动以1倍叶片过流频率50Hz为主频(叶片数×转频=9×5.55Hz=49.95Hz),同时存在较为明显的2倍叶片过流频率100Hz(动静干涉频率)。

图3 无叶区压力脉动频域瀑布图Figure 3 Frequency waterfall of vaneless zone pressures

如图4所示给出了额定负荷发电工况和抽水工况时厂房各层楼板振动频域瀑布图,厂房各层楼板振动中均以2倍叶片过流频率100Hz为主频(2×叶片数×转频=2×9×5.55Hz=99.9Hz),反映出100Hz频率在厂房振动中起主导作用。同时,母线层振动最大,水轮机层次之,蜗壳层最小。

图4 厂房振动频域瀑布图Figure 4 Frequency waterfall of powerhouse vibration

如图5所示给出了机组顶盖垂直振动时频分析图,机组顶盖垂直振动测点含有明显的100Hz频率成分,同时机组叶片过流频率的2倍约为100Hz(2×叶片数×转频=2×9×5.55Hz=99.9Hz),因此机组运行时机组与厂房振动中的100Hz频率成分均为两倍叶片过流频率,机组顶盖振动频率是由动静干涉频率所引起。

图5 机组顶盖垂直振动时频分析Figure 5 Spectrograms of head cover vertical vibration

厂房振动主要是由于厂房的固有频率与激振源的频率接近或相同所产生的共振。作为激振源,机组无叶区压力脉动存在100Hz的2倍叶片过流频率,且厂房各层楼板和机组振动固有频率中也均以2倍叶片过流频率100Hz起主导作用,符合共振的条件。

3 厂房振动问题改造方案

考虑到优化厂房结构来改变厂房的自激振频率将造成机组长时间停机,且改造效果不可控,同时现转轮的压力脉动也较大,决定采用更换水泵水轮机转轮和导叶的改造方案,其可以从根本上降低或消除振动,且付出的成本较低。为了兼顾机组的效率和稳定性,在转轮叶片数不变的情况下,变更导叶分布圆直径比(或无叶区宽度),将其从原来的1.167增加到1.197,以及改变转轮的几何参数,进水边向轴向深挖,适当调整活动导叶型线,以增加无叶区宽度,减小无叶区压力脉动的幅值,改变激振源的频率并降低激振的能量来消除过大的厂房振动。改造前、后的转轮和导叶对比如图6和图7所示。

图6 改造前、后转轮实物图Figure 6 Runner pictures before and after modification

图7 改造前、后导叶示意图Figure 7 Profiles of guide vane before and after modification

4 厂房振动改造后效果分析

目前电站已通过大修先后完成1号、3号和4号机组转轮更换与活动导叶修型工作。由于厂房振动的激励源为无叶区(转轮入口前与活动导叶后空间)所产生的压力脉动,因此本小节主要针对无叶区压力脉动、顶盖振动和厂房振动进行现场试验分析,从而实现改造效果的评估。

4.1 无叶区压力脉动

发电工况下,1号、3号和4号机组检修前、后无叶区压力脉动分别如图8(a)、(b)和(c)所示。图8(a)中1号机组与图8(b)中3号机组改造前后均为同一测点,图8(c)中4号机组改造前为水车室仪表柜终端测点,改造后为水车室顶盖上直接测量。

图8 无叶区压力脉动示意图Figure 8 Layout of vaneless zone pressures

由图8无叶区压力脉动可见:改造后,1号、3号和4号机组250MW负荷运行时,无叶区压力脉动均有大幅缓解;3号机组150~250MW运行时无叶区压力脉动均有降低,1号机组200~250MW运行时无叶区压力脉动均有降低;4号机组150~250MW运行时无叶区压力脉动变化趋势与1号机组、3号机组相同。无叶区压力脉动方面,同一测点改造前后对比分析表明,改造后无叶区压力脉动较改造前明显降低,提高了机组运行稳定性。

4.2 顶盖振动

发电工况下,1号、3号和4号机组检修前、后顶盖水平与垂直振动分别如图9(a)~(f)所示。由图9(a)~(f)顶盖振动可见:1号、3号和4号机组250MW工况运行时,以振动速度有效值和振动位移峰峰值两个方面看,顶盖水平振动和垂直振动均有大幅改善;在150~250MW负荷区间,3号机组顶盖水平振动基本接近,其他机组顶盖水平和垂直振动均低于改造前。以振动速度有效值和振动位移峰峰值来看,改造后顶盖振动较改造前有明显改善,提高了机组运行稳定性。

图9 机组顶盖振动示意图Figure 9 Layout of horizontal and vertical vibration of head cover

4.3 厂房振动

发电工况下,1号、3号和4号机组检修前、后厂房母线层振动分别如图10(a)、(b)和(c)所示。

如图10所示,150~250MW负荷范围内运行时,1号、3号和4号机组150~250MW运行时,厂房母线层振动均有改善;改造前随着负荷的增大,厂房母线层振动有逐渐增大的趋势,改造后厂房母线层振动随着负荷的增大基本维持不变。厂房振动方面,整体上,改造后厂房振动较改造前有明显改善。

图10 机组母线层振动示意图Figure 10 Layout of busbar floor vibration

4.4 机组效率

发电工况下,3号机组检修前、后机组指数效率试验结果如图11所示。1号机组与4号机组由于检修前、后用于测量发电工况流量的测压管路堵塞,故无数据。3号机组改造前平均工作水头为324.91m,改造后平均水头为323.49m。图11机组相对效率试验结果可见:3号机组改造后效率较改造前有所提升,平均约提升1.08%。

图11 3号机组改造前、后相对效率试验对比Figure 11 Comparison of relative efficiency test before and after unit 3# modification

4.5 泵工况对比

水泵工况下,1号机组检修前、后顶盖振动、无叶区压力脉动、厂房振动和泵效率如表1所示。表1中1号机组改造前、后均为同一测点。由表1可见:整体上看,检修后泵工况机组与厂房稳定性指标均有所提升,更有利于机组与厂房的长期安全稳定运行;改造前、后,泵效率基本相当。

表1 1号机组检修前后泵工况试验对比Table 1 Pump condition test comparison before and after unit 1# maintenance

5 结束语

通过对机组和厂房振动、压力脉动开展了相关测试与分析,确定了电站厂房振动过大的原因是转轮叶片与活动导叶之间动静干涉而产生的压力脉动(无叶区压力脉动)幅值较大,且脉动中2倍叶片过流频率100Hz与局部厂房结构某阶固有频率相接近而引发局部厂房结构发生共振现象。更换新型转轮和导叶(增大导叶分布圆直径比和对活动导叶适当修型)以降低无叶区内因动静干涉引起的压力脉动。转轮和导叶更换后的现场测试表明,新型水力设计成功解决了电站厂房振动过大问题,电站的运行稳定性得到有效提高,为其他相关电站的更新改造提供了新的思路。