基于活性半焦的干法烟气脱硫脱硝技术

2022-02-01涂峰

涂 峰

(国能神福(龙岩)发电有限公司,福建 龙岩 364000)

在大气污染治理领域,目前常用的脱硫脱硝技术有湿法脱硫、SCR 脱硝等。但是湿法脱硫无法将硫、氮等处理产物进行资源化利用,而SCR 脱硝的催化剂价格偏贵、处理成本偏高。相比之下,劣质煤的低温热解产物半焦不仅价格低廉、易于获得,而且同时具备较强的吸附能力、催化能力,脱硫、脱硝效果良好。除此之外,活性半焦吸附、储存的硫、氮等产物还可再生为硫铵、硝铵,用于制作花费,产生一定的经济价值。因此,本文以活性半焦作为主要材料,设计了一种干法烟气脱硫脱硝工艺,在达到烟气净化目的的前提下,还能实现能量综合利用、副产回收利用,兼顾环保效果和经济效益。

1 活性半焦干法烟气脱硫脱硝工艺设计

1.1 固定床脱硫脱硝系统设计

反应器是整个干法脱硫脱硝系统的关键设备,根据其结构形式的不同又可分为固定床反应器、移动床反应器、流化床反应器等。本文在设计干法脱硫脱硝系统时,选择了固定床反应器。其中,床层体积(V)是决定固定床反应器应用效果的关键因素,其计算公式为:

式中Q 表示标准状态下烟气体积流量,单位为m3/h;Vsp表示标准状态下脱硫空速,单位为h-1。固定床反应器在脱硫和脱硝中所需的床层体积是不同的,如果是脱硫反应器,所需床层体积:

另外,本文设计烟气脱硫脱硝系统均采用“三塔串/并联”循环操作,单塔体积取150 m3。那么单塔半焦的装填质量(W)为:

1.2 固定床反应器的尺寸与压降计算

为方便半焦材料的装卸,以及减少再生氨水的消耗,本系统采用卧式固定床反应器。该装置的总长为11.5 m,内径为4.8 m,内径中可装填半焦材料的最大长度为3.6 m。半焦材料的装填方式为上下分层填装,上、下层各填装1.5 m,中间保留0.6 m 的空隙。反应器的烟气进口管道处安装了由一块4 mm 厚不锈钢板制成的气体分布器,钢板上密集分布有若干筛孔,方便气体流通。反应器底部有导轨制成,每个装填单元中最多可容纳40 m3的脱硫剂,可通过移动导轨装入或推出脱硫剂。在反应器的顶部有氨水喷淋装置,喷淋氨水可以使已经失活的半焦材料再生。当烟气进入到固定床反应器的床层后,由于烟气本身具有一定的粘性,在流动过程中受到摩擦力的影响,会伴随着消耗的能量[1]。所以在设计固定床反应器时,也要计算其压降。参考相关的规范,最大压降不得超过设备操作压力的15%。

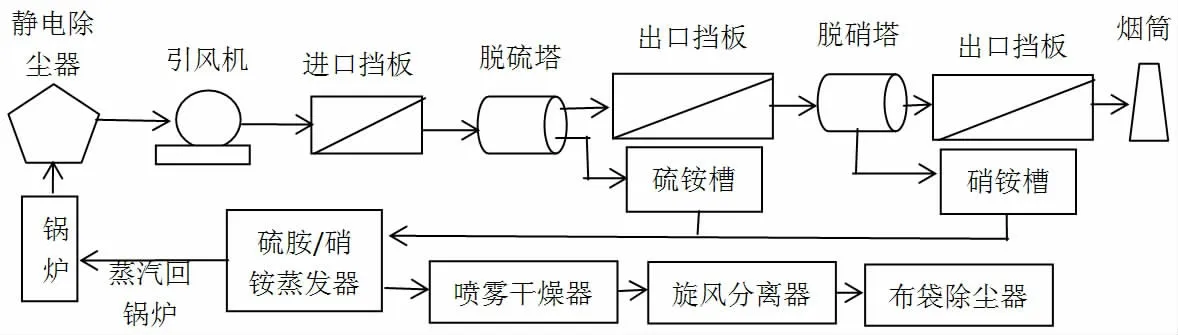

1.3 固定床脱硫脱硝工艺流程设计

本文设计的干法烟气脱硫脱硝工艺,共有3 个(2主1 备)脱硫/脱硝塔,按照先脱硫、再脱硝的顺序,依次完成对烟气中S、N 等污染物的净化处理。该设备的运行环境为60~100 ℃,氨水再生温度为70~80℃,整个工艺流程见图1。

图1 固定床脱硫脱硝工艺流程

结合图1,从锅炉排出的烟气,首先要在140 ℃的高温环境下进行一次静电除尘,然后通过引风机和排风挡板进入到脱硫系统中。进入脱硫塔的烟气温度大概在90 ℃左右,此时脱硫塔内的检测装置会分析烟气中SO2的浓度。如果其浓度超过200 mg/m3,则开启阀门进行脱硫操作。一段时间后,自动开启氨水储槽的入口,利用脱硫塔顶端的喷头喷淋氨水,氨水与脱硫塔内失活的半焦材料接触后,可以让半焦材料重新获得活性,减少了半焦材料的消耗并降低了系统运行成本。经过上述处理后,得到的硫铵母液流入到蒸发器中,高温蒸发后的蒸汽重新返回锅炉中实现循环利用[2]。从脱硫塔排出的脱硫烟气,经过出口挡板后进入到脱硝塔,脱硝流程与脱硫类似,不再赘述。烟气完成脱硫、脱硝后,净化烟气从烟筒直接排放到空气中。

2 能量综合利用与换热器计算

2.1 能量综合利用方案

结合上文的固定床脱硫脱硝工艺流程可知,从静电除尘器排出的烟气温度为140 ℃,而脱硫塔内的烟气反映温度为90 ℃,这就意味着在静电除尘与烟气脱硫两道工序之间会产生大量的热能。如果能够将这部分能量利用起来,重新用于硫铵/硝铵母液的蒸发,或者是再生氨水的蒸发等,可以显著降低系统运行的能耗和成本[3]。为此,设计了能量综合利用方案,具体如下:

首先计算烟气、硫铵/硝铵母液和再生氨水的热量,这里以烟气热量为例,已知烟气需要从140 ℃换热降温为90 ℃,因此取其平均温度115 ℃下的定压热容计算烟气热燮荷。在标准气压下、115 ℃下,烟气中各组分的定压热容见表1。

表1 烟气中各组分的比热容

同理可求得硫铵/ 硝铵母液的热燮荷为2 250 kW、氨水的热燮荷为364.3 kW。对比来看,烟气释放出的热量为2 977 kW,该值高于硫铵/硝铵母液蒸发接近所需热量与氨水升温所需热量的和, 说明使用烟气降温产生的热能满足硫铵/硝铵母液蒸发与氨水加热是可行的[4]。

2.2 换热器换热面积计算

2.2.1 蒸发器换热面积计算

蒸发器内烟气(热物流)和溶液(冷物流)的参数见表2。

表2 蒸发器物流参数表

传热速率取8.1×106kg/h,即2 250.2 kW。进入到蒸发器的冷物流,温度从最开始的91 ℃升高到100 ℃,此时液体发生汽化,变为气态。此时换热器的换热面积由两部分组成,具体计算如下:

分别求得S1为355.9 m2,S2为306.8 m2。则换热器总的换热面积S 为两者之和,即662.7 m2。另外,在系统实际运行中,还必须考虑换热器的安全问题,这里以安全系数为20%计算,则实际蒸发器的传热面积为622.7×(1+20%)=795.2 m2。

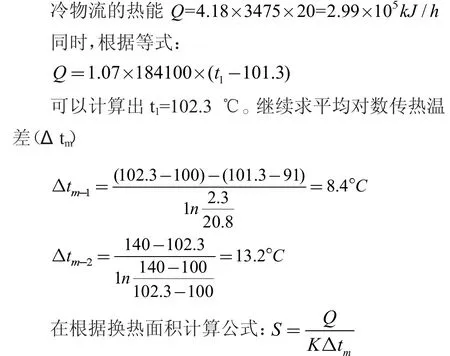

2.2.2 烟气/氨水换热器换热面积计算

与蒸发器一样,烟气/氨水换热器也有冷、热两种物流,其参数见表3。

表3 换热器物流参数表

传热速率取1.312×106kJ/h,即364.3 kW。换热面积的计算方式与上文大体相同,对数平均传热温差(∆tm)为:

由于该换热器内的换热形式为“气- 液”换热,此处取总换热系数K=100 W/(m2·℃)计算,求出换热面积(S)为:

同样的,这里的安全系数取20%,则烟气/氨水换热器的传热面积为(1+20%)×390.5=468.6 m2。

3 蒸汽热再生技术

本系统中失活的半焦经过多次的氨水再生后,其微孔中不可避免的会残留一定量的硫铵、硝铵,并且随着氨水再生次数的增多,半焦活性也会呈现出下降趋势,其活性吸附能力与新鲜半焦的差距越来越大。这种情况下需要使用蒸汽热再生技术,让半焦完全恢复原来的催化性能。蒸汽热再生工艺流程见图2。

图2 热再生工艺流程

氨水再生后的半焦材料,从设备顶部的进料口投入,然后直接进入到热再生炉中。利用热再生炉内的传动装置,使半焦材料依次通过加热段、冷却段,最后从设备底部的排料口排出。在这一处理过程中,焦炉气首先送入热风炉中,在高温环境下燃烧得到混合气,然后将混合气加压、吸附、分离,得到1%的氧气和15%的水蒸气,两者组成的混合气在经过加热段预热后送入热再生炉中。在压力作用下,混合气自上而下的移动,并且与半焦材料充分接触,冲洗掉半焦材料微孔中的硫铵、硝铵。最后混合气体从加热段的上方开口处排出,进入到空冷器中降温。混合气体中的水蒸气冷凝成为水滴,进入到出水槽中,其他气体则经过循环泵重新回到热风炉中,实现循环利用。再生后的半焦材料与补充的新鲜半焦材料混合换热,经过筛分后即可得到完全恢复活性的半焦材料。

4 结论

改性半焦因其致密的微孔结构,可以作为烟气脱硫脱硝的吸附剂和催化剂。因此本文基于半焦材料设计了干法烟气脱硫脱硝系统。该系统将半焦材料置于固定床上,通入烟气进行吸附、净化。一段时间后,半焦材料的微孔中充满了氮、硫等物质。此时再通过喷淋氨水等方式,实现对氮、硫的回收,经过蒸发后得到硫铵、硝铵等产物。同时,对于烟气换热过程中释放出的多余能量,收集起来重新用于氨水加热、硫铵/硝铵母液加热,在节能降耗、燮制成本等方面也发挥了积极作用。