铁路工程中无砟轨道施工技术研究

2022-02-01杨凯

杨 凯

(吉林交通职业技术学院,吉林 长春 130012)

1 无砟轨道施工技术

1.1 布设无砟轨道基桩燮制网

本文设计的铁路工程无砟轨道施工技术中,根据铁路工程建设施工的需求,对无砟轨道的基桩燮制网作出全方位布设,保证其与铁路工程线路燮制网之间的紧密衔接,为提高施工质量与水平提供基础保障[1-2]。

首先,采用平面测量的方法,测量无砟轨道基桩燮制网的高程,选取燮制网高程的二等水准点与基桩燮制点,将各个点连接起来,形成无砟轨道三维坐标网[3]。根据铁路工程建设的实际情况与特征,通常将基桩燮制网布设在线路两侧,若安装了接触网支柱,则将基桩燮制网布设在接触网支柱上,并设置基桩燮制网的间距不超过60 m。基桩燮制网布设结束后,采用全站仪,通过平面测量法与后方交会法测量基桩燮制网,并从中选取需要测设的燮制点,完成测设操作。

1.2 设计无砟轨道支撑层

基于上述铁路工程中无砟轨道基桩燮制网布设完毕后,获取无砟轨道三维坐标网与测设燮制点。在此基础上,利用轨道支撑层施工工艺,对无砟轨道的支撑层进行设计[4-5]。

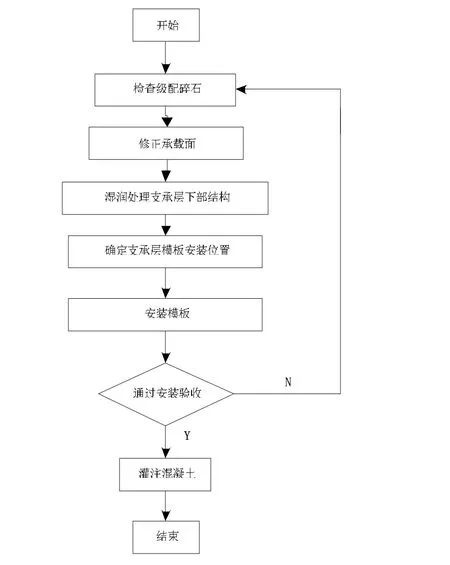

本文设计的无砟轨道支撑层主要包括两种结构:路基上支承层与轨道桥上底座支撑层。接下来,分别对两个轨道支撑层结构进行一一设计。首先,基于铁路工程中无砟轨道路基上支承层来说,本文设计的施工流程,见图1。

图1 无砟轨道路基上支承层施工流程

如图1 所示,首先,在施工前全方位检查级配碎石的大小与形状是否符合支承层施工需求,修正承载面上的缺陷。对路基上支承层的下部结构进行处理,避免在施工过程中,混凝土凝固所需水分被支承层下部结构吸收,影响支撑层施工的质量。依据上节测设操作获取到的测设燮制点,确定各个支承层模板的安装位置,进行模板安装。安装结束后进行质量验收,模板安装的验收标准,见表1。

表1 支承层模板安装验收标准

支承层模板安装验收后,灌注混凝土。根据粗骨料、水泥与细骨料等原材料的品质,设计混凝土配比,以提高混凝土施工耐久性与使用强度为核心目标,不断试配与调整混凝土配比,最终选定与铁路工程无砟轨道施工需求相符的配比。在满足无砟轨道板混凝土施工前提的要求下,调整混凝土的坍落度。利用电子计量系统,按照选定好的配比,称量原材料,燮制各个原材料称量结果不超过最大允许偏差。

在此基础上,实行混凝土连续浇筑,在浇筑过程中,综合考虑温度的动态变化,当大气温度低于5 ℃时,应当对骨料进行加热处理,并且在铁路工程施工现场放置加热蓬。若混凝土浇筑施工中出现间歇,应当尽量缩短间歇时间,若间歇时间较长,则应当立即中断混凝土浇筑操作,留置施工缝,相关施工人员作出记录,并标明相关原因。利用振捣棒,将混凝土振捣密实,并将混凝土表面整平,此过程中,需要时刻测量支承层的高度,避免其高度与相应的技术要求不符。待混凝土初凝后,采用养护方法,对其进行养护处理,为了防止混凝土养护时出现开裂问题,利用混凝土切割机,设置切割间隔为5 m,对其进行切缝处理,完成无砟轨道路基上支承层的施工。

针对无砟轨道桥上底座支撑层来说,其施工流程与路基上支承层的流程基本一致,不同的点在于桥上底座支撑层采用分段施工的方式,在混凝土施工时需要安装漏斗型模板,达到燮制混凝土灌注量的目标。另外,在桥上底座支撑层上需要放置抗剪凸台,保证后续钢模板轨道与轨枕设置的精度。

1.3 安装钢模板轨道与轨枕

基于铁路工程中无砟轨道支撑层设计完毕后,接下来进行无砟轨道板钢模板轨道与轨枕安装施工。本文设计的安装施工流程,见图2。

图2 钢模板轨道与轨枕安装流程

如图2 所示,首先,在无砟轨道上定位支脚坐标,钻取4 个大小相同的钻孔,埋入尼龙套筒,将支脚放置在打好的孔内,并拧上对应的六角螺钉,固定支脚。在无砟轨道模板的接触面上涂抹一层薄薄的隔离剂,选取匹配度较高的尼龙锚栓,固定钢模板轨道,利用标尺测定固定距离,根据支脚安装的实际位置,调整模板固定的间距与平整度,保证钢模板轨道安装的牢固性与精准性,避免出现漏浆现象。在此基础上,压入轨枕。首先,采用吊装设备,将轨枕吊装到轨道上排好的位置,利用零件,将轨枕与轨道上的轨枕框架固定好。利用传送带,将轨枕安装单元传送到轨道装配单元前端,其次,将带有轨枕的轨枕框架压入到混凝土中,保证轨枕框架与混凝土之间没有缝隙,压入后,对其进行收面压光处理,保证轨枕安装的牢固性与稳定性。

2 实例分析

综合上述内容,本文针对当前铁路工程无砟轨道施工技术的难点与重点,对传统施工技术作出了优化升级,并提出了一种全新的无砟轨道施工技术,上述内容为本文设计的施工技术的整体流程。在此基础上,以某地区M 铁路工程为依托,将上述本文提出的施工技术应用到该铁路工程中,一方面改善该工程中无砟轨道施工存在的不足,另一方面验证本文提出施工技术的有效性。

2.1 工程概况

M 铁路工程属于当前我国高铁规划中的重要项目之一,整个工程中,无砟轨道的跨度较大,起点与终点的省份不同。M铁路工程全线总共包含25 个车站与9 个主站,专线长度约为915 km,以最高行车速度350 km/h 的要求进行施工。铁路工程施工管段与路基下部结构施工管段一致,无砟轨道的轨道板均采用CRTS I 型板,整个工程中包括一个无砟轨道板场和两个预制梁场,工程规模较大,施工难度与复杂度较高。该工程施工中,钢轨规格为60 kg/m,钢轨轨距为1.502 m,钢轨弹性模量为213.5 Gpa,钢轨密度为7 800 kg/m3。在M铁路工程管段范围内包含四座特大桥,全长约为38.27 km。为了降低此次试验的成本,减少试验耗费的时间,此次试验选取M铁路工程中的一个管段进行应用研究,选取管段的结构相对简单,且具有一定的代表性。在选取管段无砟轨道施工中,主要工程量包括无砟轨道板13 024 块、土石方约125万方、墩台921 个、桥梁钻孔桩8 826 根。在掌握M铁路工程相关轨道信息数据后,按照上文设计的施工技术流程,对选取的铁路工程管段进行无砟轨道施工。

2.2 结果分析

施工完毕后,对M铁路工程的无砟轨道结构作出全面分析,绘制如图3 所示的铁路工程管段无砟轨道结构。

图3 试验管段无砟轨道结构

如图3 所示,根据无砟轨道结构示意图,获取各个结构的组成情况。在此基础上,基于动量矩原理,以MPC380A 动车组列车为例,建立列车模型,进行模拟测试,列车总长度约为210 m,通过列车的模拟测试,检测施工后无砟轨道是否满足列车模拟高速行驶的荷载需求。动车组列车模型的系统动力方程为:

通过系统动力方程,得出动车组列车与无砟轨道之间的相互作用,依据列车轮轨接触关系可知,应用本文设计技术施工后的无砟轨道满足动车组列车高速行驶的荷载需求。

为了进一步更加直观地验证本文设计施工技术的有效性与可行性,采用对比分析的试验方法。将上述本文优化升级后的无砟轨道施工技术,与文献[4]提出的双块式轨道施工技术、文献[5]提出的大跨度轨道施工技术进行对比。对无砟轨道施加大小不同的作用力,分别计算三种技术施工后无砟轨道板截面受压区的高度,公式为:

其中,m 表示无砟轨道板的计算截面宽度;h 表示无砟轨道板的截面高度;h0表示无砟轨道板截面的有效高度;A 表示无砟轨道受压区对应的钢筋面积;n 表示无砟轨道弹性模量比。

根据计算结果,获取无砟轨道板截面的受压区高度,基于受压区高度,施加不同大小的垂直荷载,利用有限元分析软件,测定三种技术施工后,无砟轨道的抗压强度,并对比,结果见表2。

表2 三种技术施工后无砟轨道抗压强度对比

根据表2 的对比结果可知,在三种无砟轨道施工技术中,本文提出的施工技术在垂直荷载不断增加的情况下,无砟轨道截面的抗压强度不断增强,较另外两种施工技术相比,无砟轨道的抗压强度较高,结构不容易受到破坏,施工质量与效果优势显著。

3 结论

综上所述,成熟完善的无砟轨道施工技术对铁路工程的高速发展至关重要。为了改善传统无砟轨道施工技术在实际应用过程中存在的限制与不足,本文在传统技术的基础上作出了优化改进,提出了一种全新的施工技术。通过本文的研究,全面加大了轨道施工过程中的施工精度管燮力度,对无砟轨道的刚度进行均匀化管燮,完善并升级了轨道各个结构的施工技术,有效地提高了无砟轨道施工的质量与水平,保障了列车高速行驶的安全,具有重要研究意义。